某乘用车加速异响问题的排查及改进

邢维者,陈寒霜,田子龙,徐仰汇,任 超

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

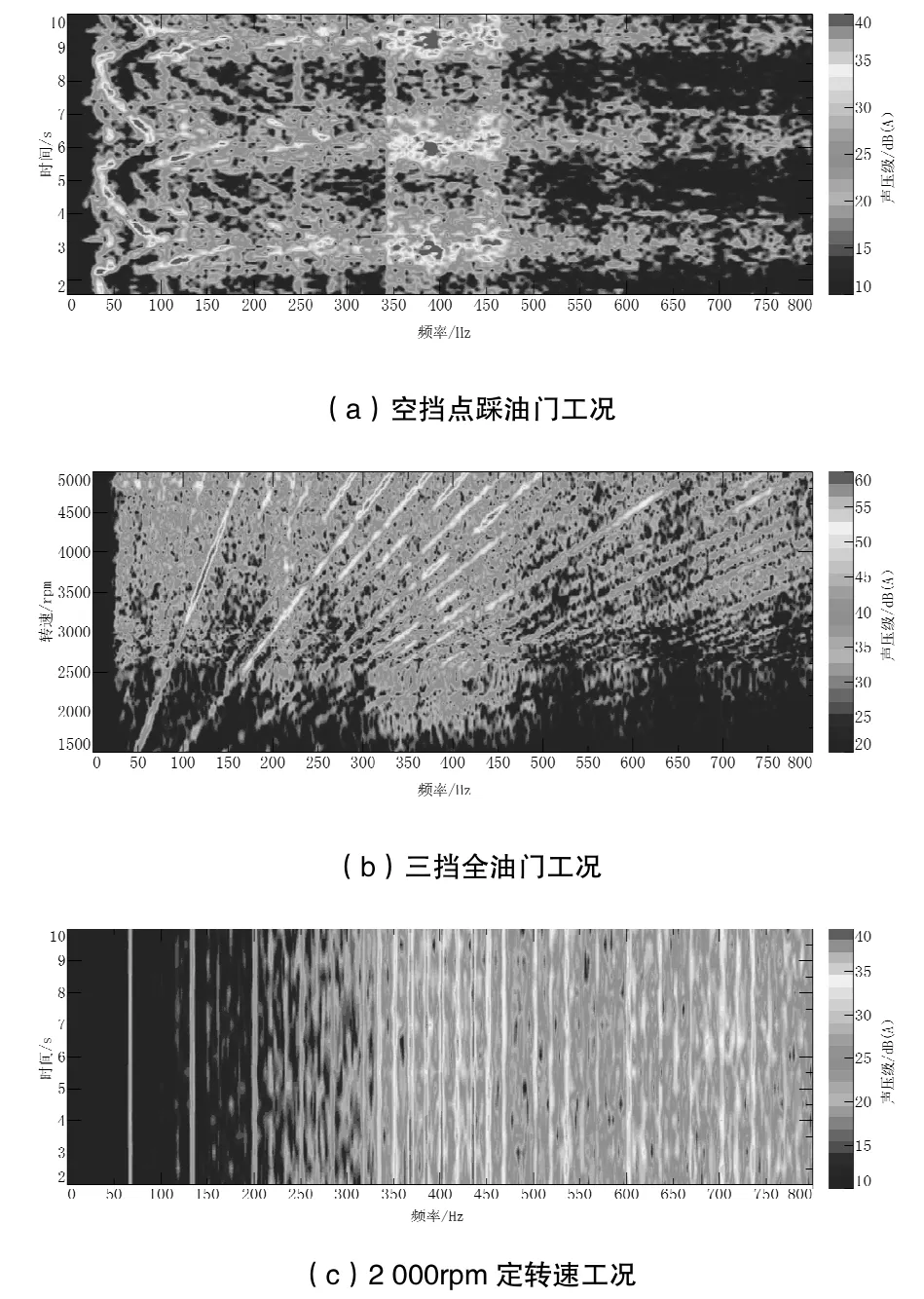

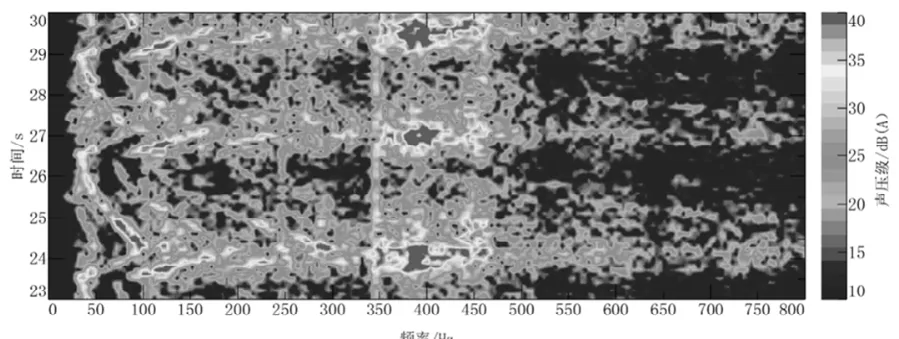

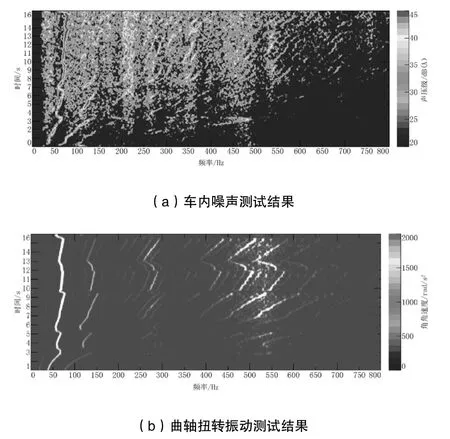

随着市场发展,顾客对汽车的品质越来越关注,业内对舒适性的要求也越来越高。汽车在行驶时,由于发动机、变速器、轮胎等零部件的工作,会带来NVH等方面的问题,这些问题如果不加以解决,则会引发客户的抱怨。因此,各大主机厂都投入了大量资源来提升汽车的NVH水平。某乘用车搭载2.0T+6AT的动总,在研发期间,主观评价整车NVH性能。动态评价过程中(D挡模式),车内存在加速异响,主观描述为“咕噜咕噜”的声音。对该工况进行测试,车内噪声测试结果如图1所示。对原始数据的音频进行回放,“咕噜”声在第6秒时出现,并持续至22秒。结合频谱图,对数据进行滤波处理,通过带阻滤波器,将350~450 Hz频段的声音滤除,回放该音频,“咕噜”声异响消除,因此可以明确,加速异响频段为350~450 Hz。

图1 车内噪声测试结果

本文以某乘用车加速异响为案例,采用试验的手段对问题点进行排查及分析。通过对不同工况的测试,明确了问题点的发生工况,结合动力总成本体振动测试及拆除零部件的验证,确定了加速异响与发动机曲轴扭转振动相关。根据扭振减振理论,对扭转减振器进行改进和试验验证,以消除车内加速异响。

1 问题工况及排查

1.1 工况分析

为便于排查,分别对空挡加减速工况、三挡全油门工况、2 000 rpm定转速工况进行主观评价及测试。车内噪声测试结果如图2所示,各工况下400 Hz存在共振带,主观评价这三个工况均存在“咕噜”声。

图2 不同工况下车内噪声测试结果

根据空挡点踩油门工况,可以排除路面激励及风激励。因此初步判定,“咕噜”声来源于动力总成本体。

1.2 动总振动测试

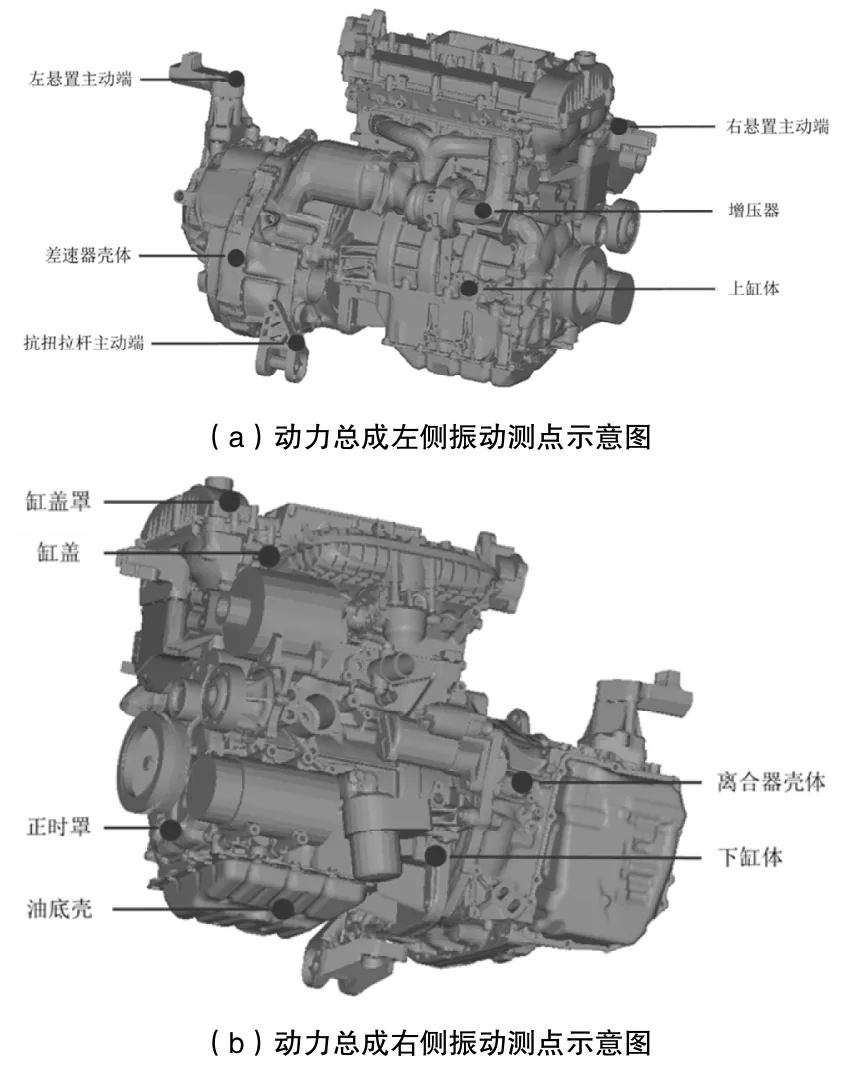

为确定异响频段的相关零件,在动力总成上布置加速度传感器进行测试,布点位置如图3所示。

图3 动力总成振动测点示意图

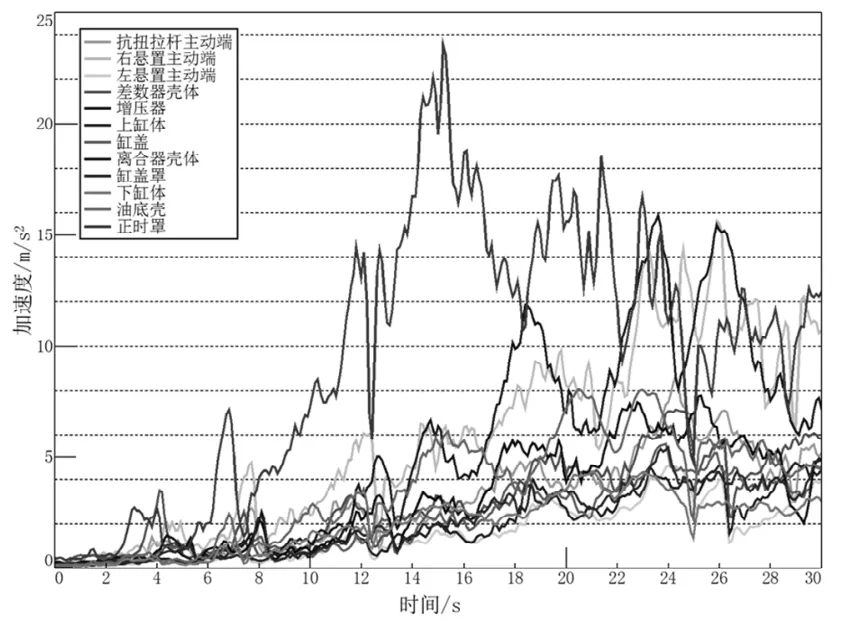

测试工况与主观评价工况一致,以D挡模式进行加速,由于测试中使用的传感器为三向加速度振动传感器,因此每个测点有X/Y/Z三个方向的结果。根据之前车内噪声数据的滤波分析,问题点频段为350~450 Hz,因此测试目的为寻找350~450 Hz最大振动量级的区域。对所有测点对应的该频段振动量级最大的方向数据进行对比,结果如图4所示,各个测点在400 Hz附近均有一定的振动能量,从频谱图上可得,增压器、正时罩及右悬置支架能量较高。

图4 动力总成本体振动测试结果

为了更进一步地分析各振动测点与问题点的相关性,对上述频谱图进行频率切片分析,统计带宽为(400±50) Hz,结果如图5所示。从频率切片的分析结果可以得出,增压器、右悬置支架及正时罩在该频段的振动较大,其中振动量级最大的位置为正时罩测点。而这几个测点均靠近动力总成前端,因此推测异响源与动力总成前端相关,下一步将对动力总成前端进行排查。

图5 频率切片分析结果

1.3 附件轮系排查及验证

动力总成前端主要为附件轮系系统,附件轮系系统如图6所示,主要包括曲轴扭转减振器、空调压缩机、发电机、水泵和皮带张紧轮。发动机工作时,曲轴通过曲轴皮带轮及皮带,将扭矩传递到空调压缩机、发电机及水泵[2]。

图6 附件轮系系统

为了排除空调压缩机、发电机、张紧轮及水泵,可以通过拆除附件皮带的方式进行验证。但由于拆除了附件皮带,水泵停止了工作,只能进行短时间的空挡升降速的工况进行验证。主观评价该验证方案,车内“咕噜”声基本无变化,因此异响与发电机、空调压缩机、水泵和张紧轮均无关。

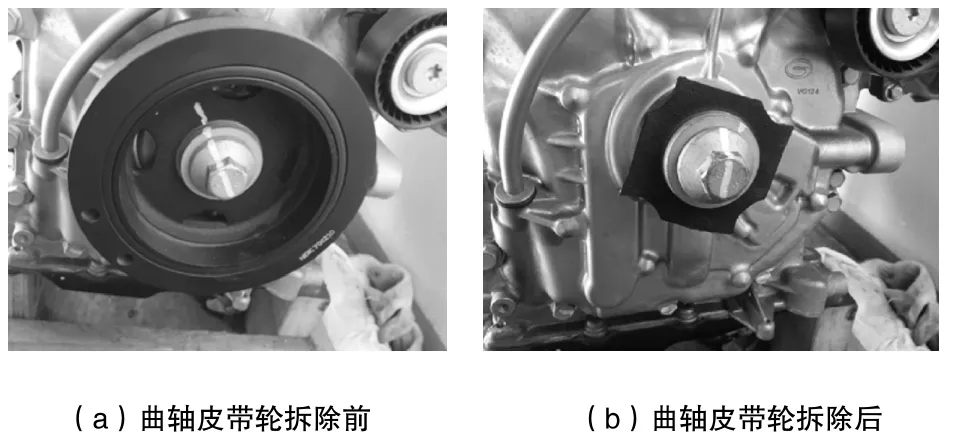

接下来,还需对曲轴皮带轮进行拆除验证。由于曲轴皮带轮通过正时罩与曲轴直接相连,如果直接拆除,机油会从正时罩与曲轴皮带轮的安装面流出。因此,为了防止上述现象,保留曲轴皮带轮的密封部件。曲轴皮带轮拆除前后对比如图7所示。

图7 拆除曲轴皮带轮前后对比

采用原地空挡加减速工况对该状态进行试验验证。主观评价车内“咕噜”声明显变大,客观数据如图8所示,由图可见,车内400 Hz附近的噪声幅值较原状态有一定升高,见图2(a)。

图8 拆除皮带轮车内噪声测试结果

曲轴皮带轮在发动机上的作用除了带动附件轮系运转之外,还有降低曲轴扭转振动的功能[3]。当拆除曲轴皮带轮,曲轴的扭转振动得不到衰减,而此时的车内“咕噜”声明显增大,频率基本没变化,因此,车内“咕噜”声与发动机曲轴扭转振动相关。

2 曲轴扭转振动测试及改进

2.1 曲轴扭转振动测试

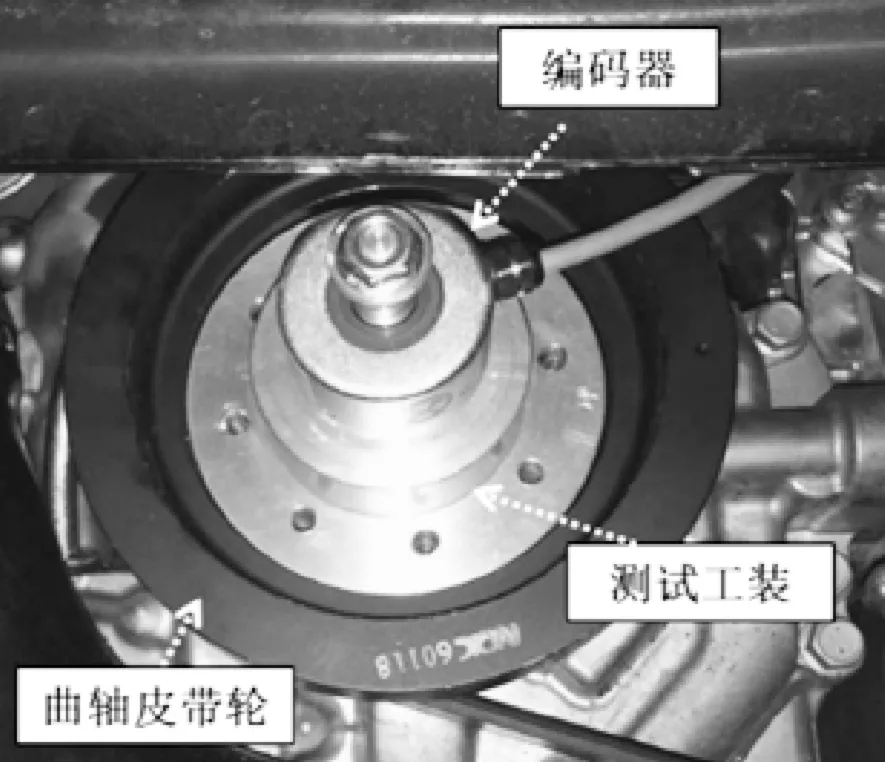

整车状态下测试曲轴扭转振动所需仪器包括SIMMENS数据采集器、光电编码器。光电编码器需要制作测试工装,编码器安装在工装上,再将工装安装到曲轴皮带轮端面,如图9所示。

要高度重视猪舍的通风工作,同时猪舍的杂物以及垃圾要定期并及时清理,特别是猪粪便的及时清理,避免滋生以及传播细菌。

图9 曲轴扭转振动测试示意图

D挡工况曲轴扭转振动测试频谱如图10所示。结果显示,曲轴扭转振动频带较宽,中心频率在400 Hz,350~450 Hz均存在曲轴扭转振动能量。与问题点的车内噪声测试结果(图1)具有相同的频谱特征。因此可以确定,车内加速“咕噜”声与曲轴扭振相关。

图10 曲轴扭转振动测试结果

通过曲轴扭转振动测试结果,明确曲轴扭转振动是引起车内加速“咕噜”声的根本原因,因此需采取一定措施降低曲轴扭转振动。

2.2 曲轴扭转振动优化

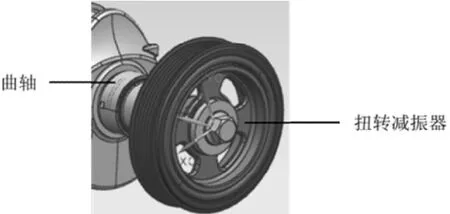

优化曲轴设计,可以有效地降低曲轴扭转振动[4]。但对于曲轴的设计,早在发动机研发期间就已完成。在整车项目开发过程中,受到成本及周期的限制,如对曲轴重新进行优化,显然满足不了整车开发节点。在整车项目上,通常可以通过优化扭转减振器(Torsional Vibration Damper, TVD),如图11所示,降低曲轴扭转振动。

图11 曲轴扭转减振器

根据扭振减振原理,曲轴皮带轮匹配不同的转动惯量及橡胶扭转刚度的扭转减振器,可以有效降低曲轴扭转振动[5]。在方案选择过程中,如果重新匹配转动惯量,则需要对扭转减振器重新开具模具,成本较高,且需要一定时长的制件周期。通过调节橡胶配方改变橡胶的扭转刚度,既曲轴皮带轮的工作频率,也可以达到降低曲轴扭转振动的目的,且制件周期较短,成本较低。权衡成本及周期,选择优化橡胶的扭转刚度的方式改进曲轴扭转振动。

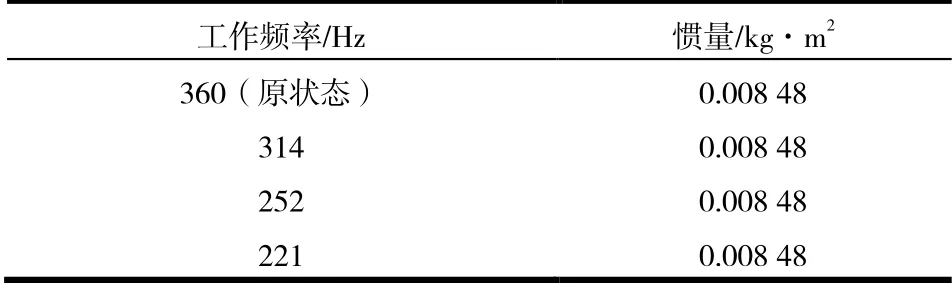

原状态曲轴皮带轮的工作频率为360 Hz,在此基础上制作不同工作频率的曲轴皮带轮,如表1所示。

表1 曲轴皮带轮改进方案

图12 优化后车内噪声及扭振测试结果

3 总结

本文针对某乘用车加速异响问题,采用试验的手段进行排查及优化。首先对问题点的现象及发生工况进行主观评价及客观测试,明确了350~450 Hz为异响频段。其次,通过测试动力总成本体振动及拆除零部件的方式验证,明确了加速异响与曲轴扭转振动相关。最终,通过改进曲轴扭转减振器的工作频率,降低曲轴扭转振动,消除了车内加速异响。