带压投送井口保护装置的研制及应用

韩祥海, 平恩顺, 安小萍, 王 林, 贺燕飞, 王志民, 黄 峰

1中国石油集团渤海钻探工程有限公司井下技术服务分公司 2中国石油大港油田公司第四采油厂(滩海开发公司)

0 引言

油田注水井开发到中后期地层容易堵塞,造成注水压力高,需要通过酸化解堵来提高注水量[1- 4]。为了降低施工成本,甲方希望采用不动管柱酸化解堵技术。大港油田大部分注水井采用350型采油树,由于井口装置耐压级别较低,现有700型水泥泵车打压到30 MPa,酸化作业时施工排量很小,无法保证正常的酸化解堵效果,而1800型压裂车可以打压到40 MPa,但已超过采油树的设计限压。

通常酸化压力较高时,需要压井更换采油树上挂后替出压井液,作业成本高,施工周期长[5-10]。为了解决350采油树承压与酸化施工限压之间的矛盾,笔者提出油管封隔器保护采油树的思路,将油管封隔器在带压状态下投送至油管内部预定位置并坐封,实现油管内部封堵,隔离酸液与采油树上挂[11-15],从而保护井口装置,进行正常的酸化作业。

1 带压投送井口保护装置的研制

1.1 带压投送井口保护装置的主要结构

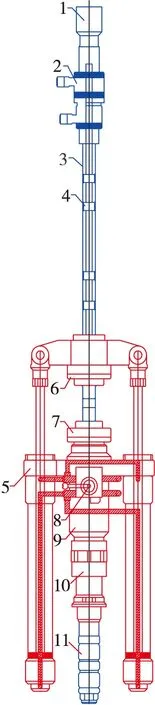

带压投送井口保护装置的主要结构包括投送装置上部结构和投送装置下部结构,如图1所示。其中,投送装置上部结构主要包括上部接头、坐封/解封机构、投送管、投送管固定卡槽和油管封隔器;投送装置下部结构主要包括双级液压投送装置、上部移动锁紧机构、下部固定锁紧机构、双级防喷管和采油树连接管。

图1 带压投送井口保护装置结构示意图

整个装置组装完毕后放置于350采油树上,酸化作业时上部接头顶端外接旋塞阀连接高压管线。

1.1.1 投送装置上部结构坐封/解封工作原理

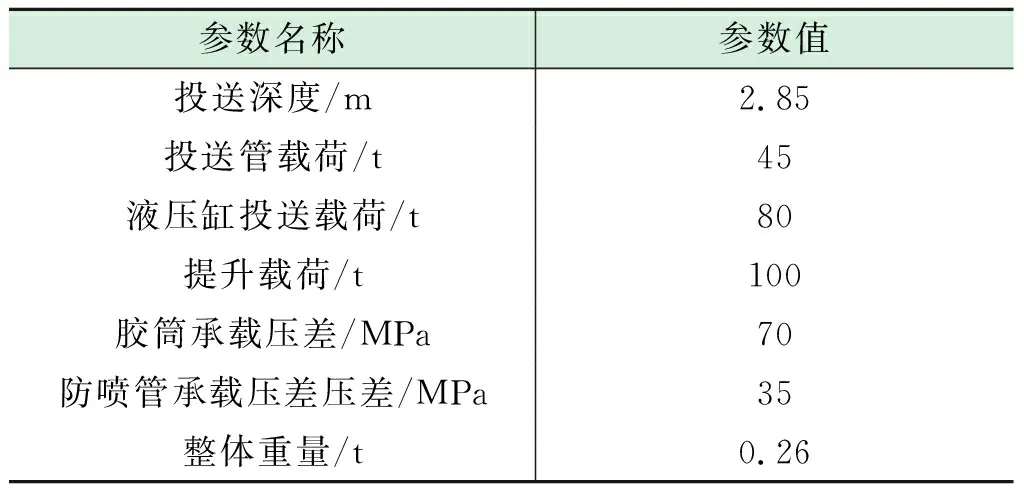

投送装置上部结构油管封隔器主要包括上挡环、胶筒、下挡环、压帽。油管封隔器主要技术性能参数如表1所示。

表1 油管封隔器主要技术性能参数

投送装置上部结构投送管包括投送内层管和投送外层管。解封腔内部活塞与投送内层管相连接,活塞的上、下移动带动投送内层管上、下移动,可以实现油管封隔器坐封/解封。其中,从坐封控制端口注入液压油,坐封腔上部活塞向上移动,带动投送内层管向上移动,与投送外层管产生相对位移,挤压油管封隔器胶筒,实现坐封;同理,从解封控制端口注入液压油,解封腔下部活塞向下移动,带动投送内层管向下移动,与投送外层管产生相对位移,油管封隔器胶筒失去挤压,胶筒恢复原状,实现解封。

1.1.2 投送装置下部结构液压投送/起出工作原理

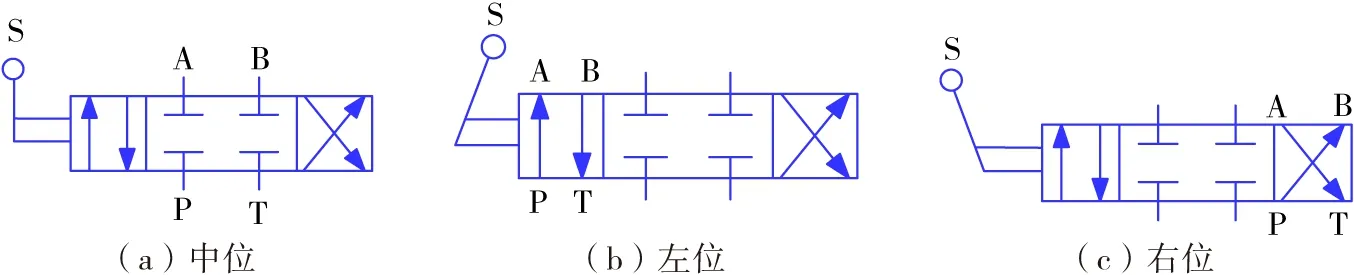

如图1所示,投送装置下部结构双级液压投送装置主要包括双级液压缸活塞杆、双级液压缸活塞、双级液压缸缸筒、移动梁、螺栓、固定梁和液压换向阀。如图2所示,液压换向阀为弹簧自动复位三位四通手动换向阀,包括手柄S、进油口P、回油口T、液压油口A和B,通过螺钉安装在固定梁上,右端进油口P,回油口T分别连接液压控制源加压口和泄压口,完成整个投送装置的液压油路。在液压换向阀的方向调节下实现双级液压投送装置的双向移动,保证带压投送距离安全可靠不滑脱。

从液压油路简图2可以看出:当手柄S不动时,阀芯处于中位,油口P、A、B、T全部封闭;当向右推动手柄S时,阀芯向左移动,进油口P与油口A相通,油口B通过阀芯中间的孔与回油口T连通,双向液压缸向上移动;当松开手柄S时,在弹簧作用下阀芯自由回位;当向左推动手柄S时,阀芯处于右位,进油口P与油口B相通,油口A与出油口T相通,双向液压缸向下移动,从而实现投送装置的双向移动。

图2 液压换向阀换向示意图

1.2 带压投送井口保护装置的工作原理

油管封隔器位于整个投送装置的最下端,其上部从双级防喷管中心穿过并由防喷管内密封芯密封油管环空。双级液压投送装置通过连接电动液压泵,完成整个投送装置的液压控制回路,在液压换向阀方向调节下控制液压油流动,实现上部移动锁紧机构的双向移动。在采油树带压情况下,油管封隔器通过双级液压投送装置投送至生产管柱内部预定位置后,通过坐封/解封机构,使投送内层管与投送外层管产生相对位移实现坐封,然后对整个投送装置进行双向限位固定,从而完成整个带压投送装置的投送作业。

该带压投送装置结构合理,安全可靠,可以隔离采油树上挂,提高泵注时地面施工压力限制,减少压井作业带来的储层污染,保证油田开发获得良好的效果。

1.3 带压投送井口保护装置的主要技术性能参数

带压投送井口保护装置的主要技术性能参数如表2所示。

表2 带压投送井口保护装置主要技术性能参数

1.4 带压投送井口保护装置的性能特点

(1)带压投送安全可靠不滑脱。

(2)坐/解封操控方便可靠。

(3)在两级防喷密封芯之间设有安全孔,用于防止井内气体上窜,对操控人员造成伤害。

2 注水井不动管柱酸化施工工艺

将带压投送井口保护装置连接到350采油树上,注水井不动管柱酸化施工的主要操作步骤如下:

2.1 装置安装和准备工作

(1)装置上部接头安装旋塞阀并处于关闭状态。将装置采油树连接管与350采油树清蜡闸门上法兰端面通过螺纹紧固连接并密封。

(2)将坐封/解封控制端口通过液压管线与手动液压泵相连接。从解封控制端口泵入液压油使活塞向下移动并带动投送内层管下移,保证油管封隔器胶筒处于放松状态。

(3)将液压换向阀的进/出油口通过液压管线与电动液压泵相连接;拨动液压换向阀控制液压活塞杆,带动上部移动锁紧机构运动至第三凹槽处锁紧,进而带动下部固定锁紧机构运动至第四凹槽处锁紧。

2.2 通过双级液压缸带压投送油管封隔器

(1)令上部移动锁紧机构松开投送管,向右拨动液压换向阀,推动液压活塞杆上行至上部移动锁紧机构对准投送管第一凹槽处锁紧。

(2)令下部固定锁紧机构松开投送管,向左拨动液压换向阀,推动液压活塞杆下行,使上部移动锁紧机构带动投送管、油管封隔器等整体装置下行,使下部固定锁紧机构对准投送管第二凹槽处锁紧。此时,油管封隔器达到生产管柱预定位置。

2.3 通过坐封/解封机构坐封油管封隔器

从坐封控制端口注入液压油,使活塞向上移动并带动投送内层管向上移动,与投送外层管产生相对位移,挤压油管封隔器胶筒,发生径向膨胀实现坐封。打开采油树侧翼闸门,并验证油管封隔器密封性合格。

2.4 进行不动管柱酸化泵注施工

连接地面酸化泵注管线,打开上部接头处旋塞阀,进行不动管柱酸化泵注施工。

2.5 通过坐封/解封机构解封油管封隔器

从解封控制端口注入液压油,使活塞向下移动并带动投送内层管向下移动,胶筒失去挤压力,外径恢复原状,油管封隔器实现解封。

2.6 通过双级液压缸带压起出油管封隔器

(1)令下部固定锁紧机构松开投送管,向右拨动液压换向阀,推动液压活塞杆上行,使上部移动锁紧机构带动投送管、油管封隔器等整体装置上行,使下部固定锁紧机构至投送管第四凹槽处锁紧。

(2)令上部移动锁紧机构松开投送管,向左拨动液压换向阀,推动液压活塞杆下行至上部移动锁紧机构对准投送管第三凹槽处锁紧。

(3)关闭采油树清蜡闸门,安全泄压后,起出带压投送井口保护装置。

3 现场应用

带压投送井口保护装置在大港油田板X井进行了现场试验。板X井是一口注水井,该井注水井段2 737.40~2 759.00 m。该井施工目的是解除近井地带堵塞,提高注水能力。经大港油田采油四厂要求对该井实施酸化措施,使达到配注60 m3/d的目标。本井应用缓速土酸酸化技术,对该井储层进行解堵,提高该井注水能力。

2017年11月5日完成了不动管柱酸化施工,施工用时3 h,施工最大排量0.75 m3/min,最大压力37.37 MPa,创大港油田350型采油树不动管柱酸化施工最大压力记录。该井正挤处理液40.24 m3,正挤缓速土酸溶液38.44 m3,正挤防膨液30.17 m3,总液量108.85 m3,停泵压力10.98 MPa。停注前日注入量20 m3,油压15.9 MPa。目前日注水60 m3,油压7.4 MPa,取得了较好的酸化效果。

该带压投送井口保护装置获得了甲方的认可,对板X井的施工结果非常满意,为进一步完善注水井不动管柱酸化施工积累了宝贵经验。

4 结论及建议

(1)研制的新型油管封隔器和带压投送井口保护装置,可以保护采油树,使用350型等级以下采油树酸化施工时,地面泵注压力可提高至50 MPa。

(2)进一步完善了注水井不动管柱酸化施工工艺,避免了洗压井作业带来的施工周期长、作业成本高、井控风险大等缺点。

(3)双级液压投送装置采用液压投送方式将油管封隔器投送至生产管柱内部预定位置,控制精度较低,应进一步加强液压控制技术在带压投送装置中的应用研究。