基于FLAC3D不同支护条件下综采工作面过空巷技术研究

尚磊磊(晋能控股煤业集团安全生产指挥中心掘进开拓办公室,山西大同037003)

1 前言

由于矿井的无序开采,工作面回采过程中经常出现贯通空巷情况,对矿井的安全生产造成严重影响[1-2]。对于贯通空巷时围岩稳定性的控制是一项技术难题,虽然众多学者对贯通空巷时围岩应力变化规律及控制技术进行了大量研究,提出木垛支护、锚杆锚索支护和高水材料充填支护等方式进行支护,但是贯通空巷时矿压显现剧烈,有些支护方式控制围岩变形效果不明显,造成贯通时易出现冒顶等事故,影响安全生产[3-5]。本文通过分析空巷贯通时3 种不同支护方式应力及围岩变形量,确定合理的空巷支护措施。

2 工作面概况

8102-3 工作面位于301 盘区,东部为8102-2工作面(已回采),西部为正在掘进巷道的8102-4工作面,南部为5102-1 巷(B 段)以及2102 巷,北部一条10~15 m 的正断层以及8103 回采工作面。工作面开采2#煤层,平均厚度3.8 m,平均倾角5°,顶底板主要由炭质泥岩构成,岩层强度低。8102-3 工作面回采期间会经过5102 空巷,回风巷道先接触空巷222 m(切眼外),空巷在进风巷道325 m 结束(切眼外)。由于该空巷搁置时间长,当该面回采到空巷时,压力增大对回采有影响。

5102 空巷掘进后采用常规的锚网索支护方式,支护参数见表1。

表1 5102 空巷锚网索支护参数

掘进后为提高顶板支护强度,采用21.6 mm ×10 000 mm 的恒阻锚索进一步加固巷道顶板。根据巷道的宽度,共布置3 列恒阻锚索,沿着垂直方向向顶板施工。其中,第1 列布置在距巷帮0.4 m 处,排距为0.1 m;第2 列、第3 列布置在已支护常规锚索中间位置,排距分别为0.2 m、0.4 m。

3 过空巷支护技术

3.1 模拟方案

采用FLAC3D模拟8102-3 工作面距5102 空巷不同距离时,分别采用木垛、锚杆和充填支护,巷道应力、位移及塑性区分布情况。建立350 m ×1 m ×84 m 的力学模型,X、Y、Z方向分别施加8.28 MPa、6 MPa、7.5 MPa 应力,材料参数见表2。

表2 材料力学参数

3.2 距空巷30 m 时结果分析

选取8102-3 工作面距5102 空巷30 m 位置,模拟3 种不同支护方式支护条件下,位移、应力、及塑性区分布情况。

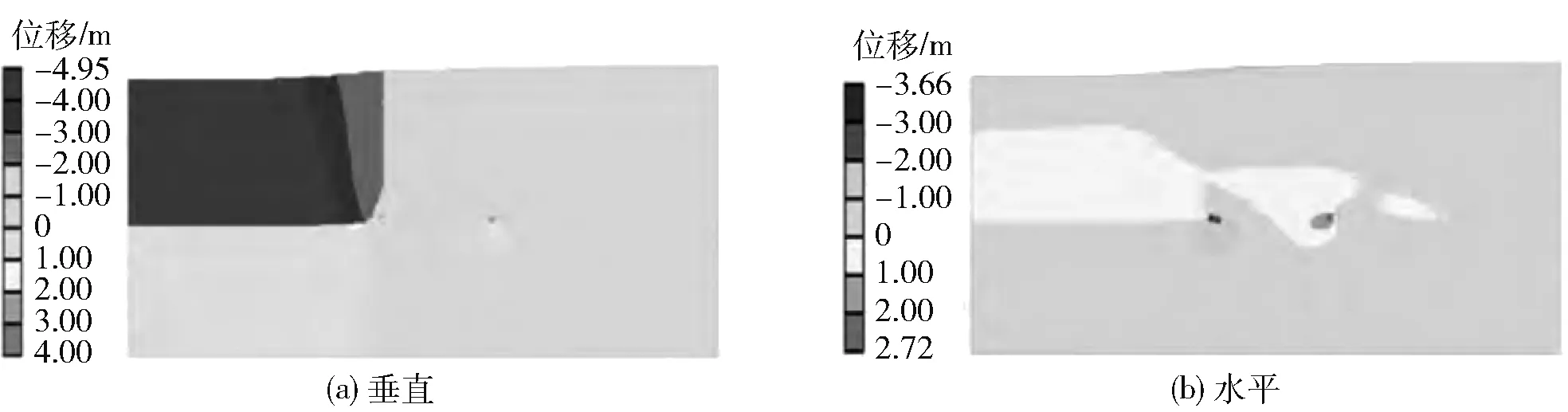

1)位移分布

8102-3 工作面回采至距5102 空巷30 m 时,不同支护方式位移变化情况如图1、2、3所示。

图1 木垛支护位移分布

图2 锚杆支护位移分布

由图1、2、3 可知,5102 空巷采用充填支护时,位移相对于另外2 种支护方式小,几乎为0。空巷采用充填支护时,充填体充满巷道空间,巷道相当于实体煤,稳定性好,8102-3 工作面超前支承压力对空巷围岩变形量影响小。因此,采用充填支护时效果最优。

2)应力分布

8102-3 工作面回采至距5102 空巷30 m 时,不同支护方式垂直应力变化情况如图4所示。

图4 不同支护垂直应力分布

图3 充填支护位移分布

由图4 可知,5102 空巷采用木垛、锚杆支护时,垂直应力显现剧烈,说明木垛、锚杆已基本失去支护作用。但采用充填支护时,充填物充实巷道空间,顶底板连接成为一个整体。此时,8102-3 工作面超前支承压力由空巷围岩和充填体共同分担,空巷受超前支承压力影响小,应力分布不明显,稳定性好。

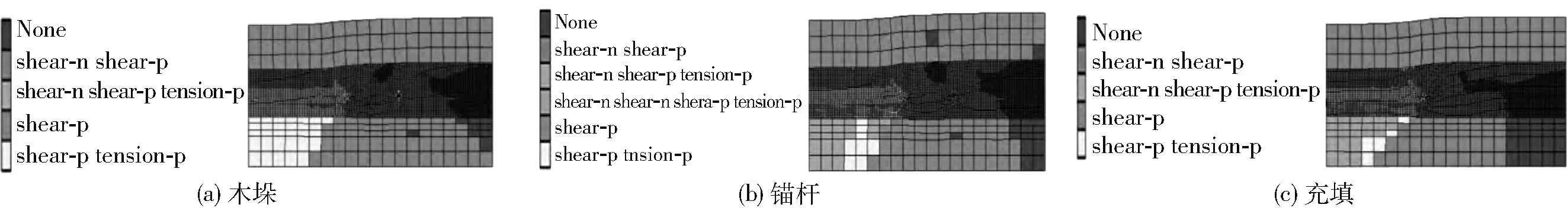

3)塑性区分布

8102-3 工作面回采至距5102 空巷30 m 时,不同支护方式塑性区变化情况如图5所示。

图5 不同支护垂直应力分布

由图5 可知,5102 空巷采用木垛、锚杆支护时,塑性区范围范围大,浅部、深部围岩主要破坏方式分别为拉张、剪切破坏;采用充填支护时,空巷受8102-3 工作面超前支承压力影响,仅浅部围岩出现拉张破坏,塑性区范围远远小于另外2 种支护方式。

根据模拟可知,5102 空巷采用充填支护后,受8102-3 工作面超前支承压力影响小,巷道围岩变形量小,与8102-3 工作面回采贯通时稳定性最好,能够避免发生冒顶等事故,影响工作面的安全回采。

3.3 距空巷不同距离结果分析

采用FLAC3D模拟8102-3 工作面距5102 空巷不同距离时,得到空巷分别采用3 种不同支护方式围岩变形量,具体如图6所示。

由图6 可知,5102 空巷采用充填支护后,巷道围岩变形量相对于另外2 种支护方式有了明显的减小,巷道不同位置围岩变形情况见表3。

图6 推进不同距离时5102 空巷围岩变形量

表3 5102 空巷围岩变形情况

由不同支护方式5102 空巷变形量可知,采用充填支护后巷道围岩变形量有了明显的减小。当8102-3工作面贯通空巷时,采用充填支护不仅巷道围岩变形量小,稳定性强,而且充填体能够避免煤机切割时遇阻,确保工作面能够安全快速贯通空巷。

4 充填支护施工

4.1 充填材料

5102 空巷采用充填支护效果最优,充填材料选择高水材料。当8102-3 工作面贯通空巷时,如果保证围岩稳定,支护阻力应当大于0.85 MPa。因此,高水材料水灰质量比为10∶1。

4.2 充填方案

5102 空巷采用分段式充填,沿着巷道走向由西向东依次进行施工,间距为30~50 m,具体如图7所示。

图7 5102 空巷充填支护施工图

为保证充填支护效果,在进行首段充填施工时,应首先在起止位置分别布置注浆墙,保证充填材料能压实巷道空间。分段充填时,每段密闭空间布置完毕后,在空巷顶板最高位置铺设2~3 组充填管,进行高水材料充填。

5 支护效果分析

5102 空巷采用充填支护后,通过监测8102-3工作面贯通空巷前后不同距离液压支架支护阻力,验证支护效果,具体如图8所示。

图8 不同距离支架支护阻力

由图8 可知,8102-3 工作面贯通空巷前后液压支架支护阻力较为平稳,平均支护阻力约为20.4 MPa。工作面贯通前20 m、贯通后10 m 区域,支护阻力增大,但增加幅度小,在贯通空巷后3 m 处,支护强度达到最大值21 MPa。根据监测结果可知,空巷采用充填支护后,工作面支承压力较为平稳,支护效果好,能够保证贯通前后工作面的回采安全。

6 结论

(1)采用FLAC3D模拟8102-3 工作面贯通5102空巷前后,分别采用木垛、锚杆和充填支护下,巷道应力、位移及塑性区分布情况。根据模拟结果可知,空巷采用充填支护后,应力显现不明显,未出现塑性破坏,围岩变形量相对于另外2 种支护方式有明显减小。因此,5102 空巷采用充填支护后围岩稳定性好,支护效果最优。

(2)采用高水材料沿着5102 空巷由西向东依次进行施工,间距为30~50 m。充填支护完成后,通过监测8102-3 工作面液压支架支护阻力验证支护效果。根据监测结果可知,工作面贯通空巷前后,最大支护阻力为21 MPa,属于可控范围内。因此,空巷采用充填支护后能够保证工作面安全回采。