采掘工作面支护优化与机械设备配套研究

侯俊杰

(潞安集团寺家庄有限责任公司,山西 晋中 045300)

引言

在实际生产中,由于巷道掘进速度低导致整个煤矿生产的进度被制约。因此,为从整体上提升煤矿的生产效率,提升煤矿效益,需实现对巷道的快速掘进[1-2]。煤矿巷道的掘进效率受所采用掘进设备的能力、性能、支护方案以及掘进工艺等影响。因此,对采掘工作面中巷道的支护进行优化,并对所配套的机械设备进行确定。

1 3 号煤层工作面概况

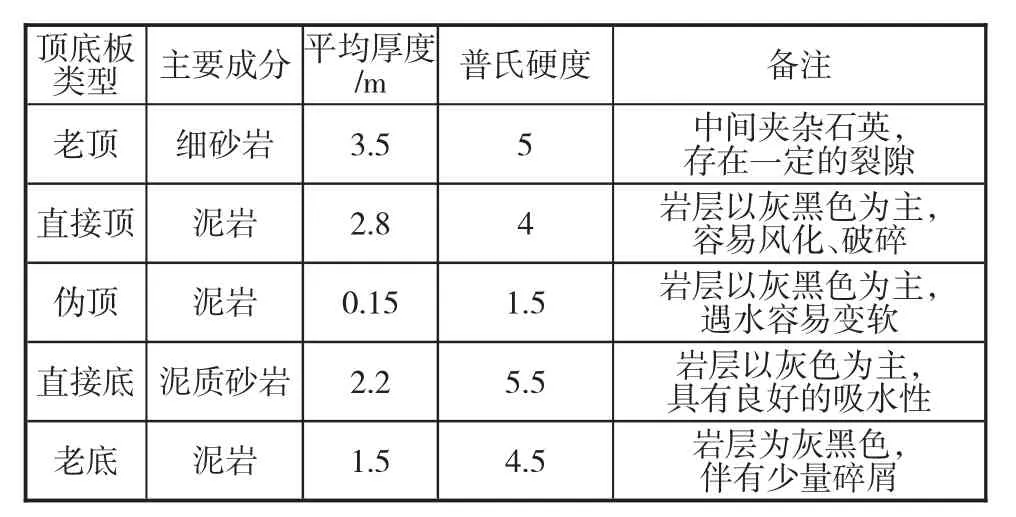

煤矿共包含有山西组和太原组两类煤层,其中山西组煤层的平均厚度为5.91 m,太原组煤层的平均厚度为7.63 m。本文将以其中3 号煤层所处工作面为例开展研究,该煤层所处工作面的顶底板情况如表1 所示。

表1 3 号煤层工作面顶底板情况

经探测,3 号煤层所处工作面瓦斯的相对涌出量为1.02 m3/t,绝对涌出量为2.28 m3/min,而且该矿井属于低瓦斯矿井。

目前,针对3 号煤层工作面巷道在实际掘进过程中存在劳动强度大、排矸距离远、安全风险高、支护密度大、支护效率低等问题。上述因素导致无法实现对其快速掘进。

2 工作面及其支护概况

目前,巷道所采用的支护方式为锚杆支护,具体支护参数如下:

顶板采用高强应力扭矩锚杆,所选型锚杆的直径为22 mm,锚杆长度为2 200 mm,锚杆间距为800 mm,锚杆排间距为700 mm。

两帮采用右旋全螺纹钢锚杆,所选型锚杆的直径为20 mm,锚杆长度为2 200 mm,锚杆间距为700 mm,锚杆排间距为700 mm。

3 巷道支护的优化

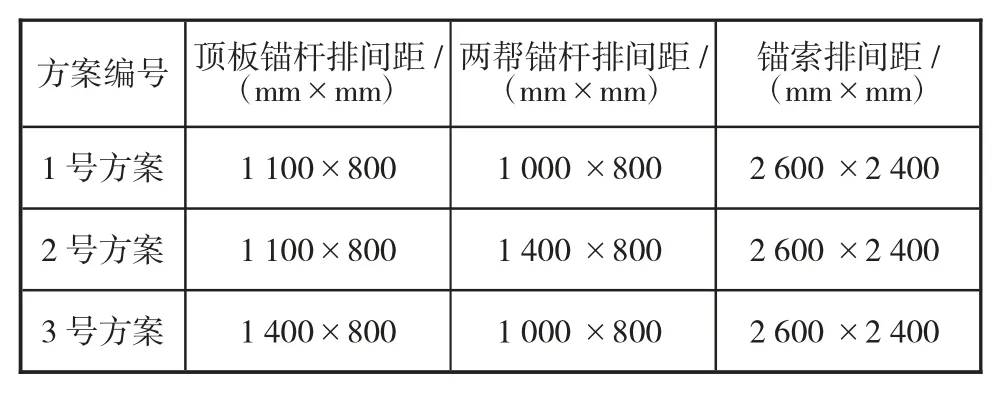

为实现对工作面巷道的快速掘进,在保证掘进安全的前提下应考虑巷道支护施工的效率和质量。经分析,在原支护方案的基础上分析导致支护施工效率低的主要问题时锚杆设置密度过大所导致[3]。因此,为响应快速掘进的需求,在保证锚杆尺寸不变的基础上特设计如表2 所示的三种支护方案,并对不同支护方案进行对比,最终给出最佳支护方案。

表2 巷道支护方案

对应锚杆的直径均为22 mm,锚杆长度为2 200 mm;对应锚索的直径为17.89 mm,锚索长度为6 000 mm。其中,锚杆的预紧力为60 kN;锚索的预紧力为100 kN。

本工程确定最佳方案的原则为在对巷道围岩进行良好控制的基础上,尽可能地减小锚杆的布置密度和施工难度。为此,本文将基于数值模拟软件根据表1 中的岩层参数建立模型,并对三种不同支护方案下巷道围岩的最大应力,结果显示,对于顶板应力而言,1 号方案对应的顶底板应力最小,为6.35 MPa;最大为2 号方案对应的6.39 MPa。对于两帮而言,1 号方案对应的应力最小,为13.65 MPa;最大为2 号方案对应的13.66 MPa。

综上所述,最终选用1 号方案对巷道围岩进行支护。

4 工作面机械设备配套研究

在保证高效对采掘工作面支护的基础上,需解决实际采掘过程中的设备、工艺、管理以及自然条件等问题才能够实现工作面的快速采掘。就巷道掘进任务而言,其主要包含有钻眼、爆破和装运三个关键核心工序。各个工序所存在的问题均会制约掘进效率,具体阐述如下:

1)钻眼工序。目前,巷道所采用的钻眼设备为启动凿岩机,该设备的功率较小,钻眼效率低,且所钻眼的深度较浅。

2)装运工序。经核算可知,装运工序所消耗的时间占据整个掘进任务中的40%左右。因此,实现高效、快速装运也是实现快速掘进的措施之一。

为响应采掘工作面安全、高效的生产需求,要求所配套的机械设备遵循如下原则:

1)涉及到各个工序尽可能采用机械化设备,提高生产效率。

2)要求所选型设备均能够相互匹配,相互适应。

3)所配套设备的数量应具有一定的冗余度,以备不时之需[5]。

基于当前实际掘进问题和机械配套设备选型原则分析的基础上,该工程所配套机械设备的型号及关键参数如表3 所示。

表3 机械设备配套统计

5 结语

实现采掘工作面的高效、安全生产是保证煤矿生产能力和生产效率的关键。目前,综采工作面在采煤机、采煤工艺以及合理支护的管理下其生产效率已经明显高于掘进工作面,导致掘进工作面与综采工作面生产能力不匹配,最终制约了整个煤矿的生产能力。因此,当前首要问题是实现对工作面的快速掘进,根据实际情况进行合理支护设计的基础上,选择机械化程度高、效率高、可靠性高的机械设备配套工作面的快速掘进。