不同工况下ZF13000型矿用液压支架顶梁结构性能分析

王 芳

(晋能控股装备制造集团天晟电气有限公司,山西 大同 037010)

引言

矿用液压支架是煤矿生产中的重要设备[1]。但由于井下环境相对恶劣,作业工况较为复杂,液压支架在作业时会因受到不同工况的载荷作用而出现结构变形或开裂等现象,一旦液压支架出现了结构失效问题,将影响整个矿井的支撑性能,严重时将会造成整个矿井出现坍塌现象[2]。其中,液压支架中的顶梁结构在实际工作中出现的顶板变形、局部开裂、筋板变形等失效问题较为常见,因此保证具有较高性能的顶梁结构是实现液压支架较好支撑效果的关键[3]。

1 液压支架的结构特点

矿用液压支架作为煤矿开采中的关键设备,根据不同矿井的特点及作业需求,将液压支架分为了掩护式、支撑式、支撑掩护式等类型,根据矿井的不同采高高度不同,选择不同支护强度的液压支架,如:采高1 m 时时的支护强度为294 kN/m2,采高为3 m 时的液压支架支护强度为441 kN/m2。但液压支架的结构基本相同,其结构主要由顶梁、尾梁、掩护梁、立柱、底座、铰销轴、液压支架等组成,主要负责对矿井工作面的支护[4]。由于井下工作面经常会受到较大的煤石冲击作用、作业工况种类也相对较多,加上液压支架的支撑载荷过大,导致设备中的顶梁结构在使用过程中经常出现了顶板局部变形、顶梁局部开裂、筋板变形等失效现象,顶梁一旦发生结构失效,不仅影响着整个液压支架的支护性能,也对矿井的作业安全构成了严重威胁。而采用结构设计及实际结构生产验证的方式对顶梁结构性能进行研究分析,存在分析成本高、分析周期长等问题,效率相对较低[5]。为此,采用了当前更加成熟的有限元分析方法,对顶梁的结构性能进行分析研究,以更低成本和更高效率来验证顶梁的结构性能。

2 顶梁模型的建立

2.1 顶梁三维模型的建立

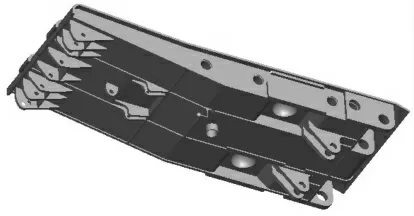

为进一步验证顶梁在不同工况下的结构性能,根据矿用液压支架的结构特点,采用Solidworks 软件,开展了顶梁的三维模型建立。在软件中主要对顶梁的顶板、底板、铰接耳、柱窝、内侧横筋、内侧纵筋等特征进行了模型建立,而顶梁中的倒角、较小螺栓孔、圆角等特征进行了模型简化,以有效提高顶梁在后期结构性能分析中的结构强度及精度,缩短分析时间[6]。为此,按照1∶1的模型建立,完成了顶梁的三维模型建立,如图1 所示。

图1 顶梁三维模型图

2.2 顶梁仿真模型建立

在完成顶梁的三维模型建立中,将其转换为x-t格式后导入至ABAQUS 软件中,对其进行了仿真模型建立。在软件中,对顶梁的结构进行模型装配后,通过设置材料属性参数,将顶梁的材料设置为了Q235 材料,材料的主要性能参数如表1 所示。同时,在软件中,将顶梁底部两端铰接处进行了tie 固定约束。根据顶梁的结构特点,将其设置为了SOLID 实体单元类型,网格类型为四面体网格,网格大小设置为12 mm,并对顶梁柱窝及铰接耳处进行了网格加密处理。另外,整个模型分析时间为10 s,分析步长为0.01 s。由此,完成顶梁的仿真模型建立。

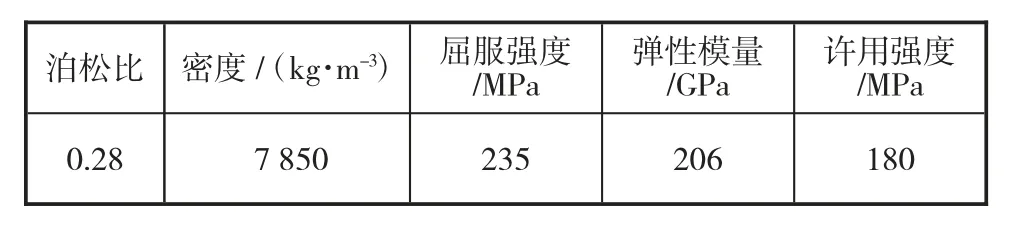

表1 Q235 材料主要性能参数

3 顶梁不同工况下的性能分析

3.1 底座和顶梁两端受扭矩工况下的性能分析

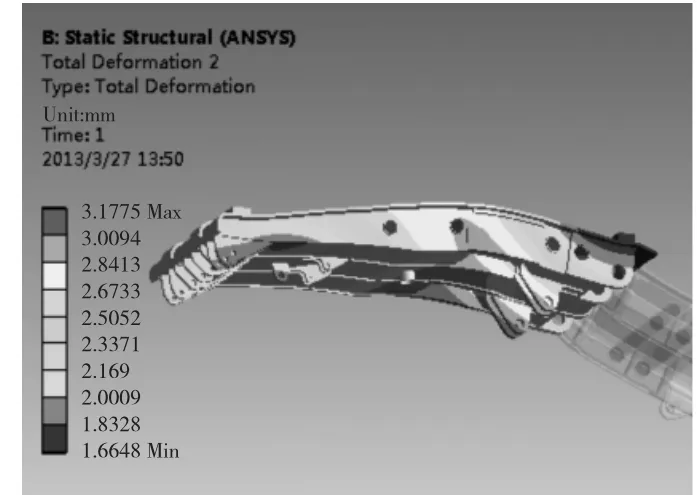

根据所建立的顶梁仿真模型,得到了其在底座和顶梁两端受扭矩工况下的应力和位移变化图。由图2 可知,顶梁上的应力呈现分布不均匀现象,在顶梁中部底板及纵向筋板及柱窝处出现了较大的应力集中现象,最大应力值达到了232.92 MPa,基本已到达材料的屈服强度235 MPa。沿着最大应力处向顶梁的前端和后端呈逐渐减小趋势,在顶梁尾端也出现了一定的应力集中现象。由图3 可知,顶梁整体结构的变形量相对较大,最大变形量达到了3.177 5 mm,主要集中在顶梁中部及柱窝区域,与最大应力集中区域基本相同,并向顶梁前端和后端呈逐渐减少的变化趋势。分析其原因为顶梁整体结构由于由于在两端受到较大的扭矩载荷作用,中间区域受到立柱的支撑作用,进而出现了两端变形小,中间变形大的变化趋势。由此可知,顶梁的中部底板及柱窝等区域是整个结构的薄弱部位,需重点对其进行结构优化改进研究。

图2 顶梁应力变化图

图3 顶梁位移变化图

3.2 底座和顶梁两端联合加载工况下的性能分析

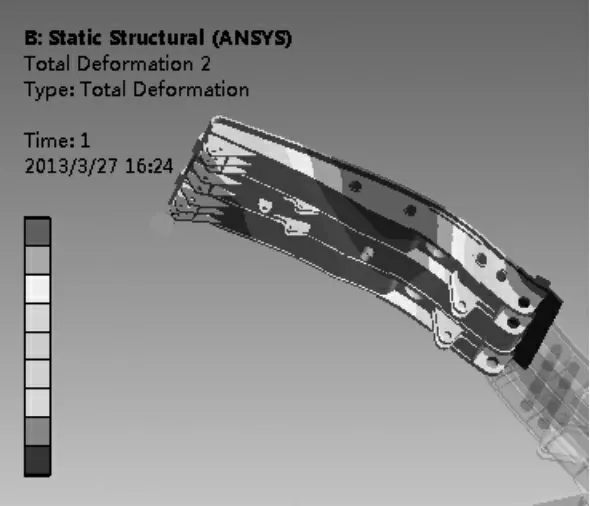

通过仿真分析,得到了底座及顶梁在两端向下加载工况下的分析结果。由图4 可知,顶梁整体结构在此工况下也出现了较大幅度的应力集中现象,最大应力集中在顶梁中部及柱窝等区域,与前文的应力集中区域相同,但集中范围更广且应力值更大,最大应力值达到了291.87 MPa,已超过了材料的屈服强度235 MPa,在顶梁长时间作业过程中,极容易率先发生结构失效现象。在顶梁的后端应力值虽有所减小,但局部区域仍相对较高,顶梁前端的应力值也相对更低。由图5 可知,顶梁整体结构也出现了较大程度的结构变形,最大变形量为2.978 4 mm,集中在顶梁的中部左侧纵向筋上,沿着右侧纵向筋方向,顶梁的变形量呈逐渐减小状态,顶梁前端及后端的变形量则相对较小。由此可知,顶梁在此种工况下也出现了中间向上弯曲变形、两端向下变形的变化趋势,中间及柱窝等区域是整个结构的薄弱部位,对顶梁进行结构优化改进十分必要。

图4 顶梁应力变化图

图5 顶梁位移变化图

4 顶梁结构的优化措施

结合前文分析可知,液压支架顶梁的中部及柱窝等区域是整个结构的薄弱部位,极容易率先发出结构失效现象。为此,有必要根据顶梁的结构特点对其进行结构改进优化。

1)根据顶梁的结构材料属性,可将其材料调整为屈服强度更高的Q345 材料,能使其材料屈服强度由235 MPa 提高至345 MPa,以此提高顶梁结构强度和综合性能;

2)将顶梁的顶板和底板厚度增加2~3 mm,中部纵向筋的厚度也增加2~3 mm,并增加顶梁前端的支撑强度,以此提高顶梁整体的抗压强度;

3)在顶梁柱窝加工生产过程中,可对柱窝处进行淬火及调质等热处理,在不改变材料属性参数基础上提高顶梁的结构强度;

4)增加顶梁柱窝处的材料厚度,在中部铰接耳焊接时,增加焊缝高度,保证此些区域具有较高的结构强度;

5)顶梁使用过程中,应尽量避免其长时间处于超负荷、偏心等工况下作业,保证顶梁不长时间处于超负荷状态下作业。

5 结论

1)在两种工况下,顶梁的中部及柱窝等区域均出现了较大程度的应力集中及结构变形,是整个结构的薄弱部位

2)从材料属性、结构尺寸、热加工处理等方面,对顶梁的结构进行改进,可提高顶梁的结构性能及延长其使用寿命、增加矿井的支撑安全性具有重要作用。