中国新一代载人飞船返回舱热控设计优化研究

孟繁孔 陈灵 王帅 来霄毅 刘炳清 赵亮 范含林

(1 北京空间飞行器总体设计部,北京 100094)

(2 空间热控技术北京市重点实验室,北京 100094)

(3 上海宇航系统工程研究所,上海 201109)

0 引言

随着我国探月工程和载人航天工程的顺利实施,未来将实施载人登月工程,有必要研制支持载人登月任务的新一代载人飞船[1]。面向载人登月任务的新一代载人飞船返回舱以接近第二宇宙速度再入大气层,同近地轨道载人飞船返回舱以第一宇宙速度返回相比,再入速度更高,返回舱面临高气动热流密度导致返回再入过程温度升高问题[2-3]。为保证高热流密度气动热环境下返回舱结构、设备及空气的温度满足设备结构温度要求及载人热环境指标要求[4],返回舱外部需采用各类防热结构隔离气动热影响以控制返回舱温升[5]。返回舱多采用钝头体外形[6]、烧蚀型防热结构、跳跃式再入轨道等措施以适应高热流密度气动热环境,典型如“探测器6号”[7]、“阿波罗”飞船[8]和“猎户座”飞船[9]。文献[10]对我国新一代多用途载人飞船提出了类似技术方案。现有返回舱气动热防护的研究,主要集中于防热结构设计[11-15],通常将防热层内侧按绝热边界处理,以内侧结构能够承受的温度上限为防热设计目标[16-17],未考虑防热结构与返回舱间耦合换热过程,再入返回过程气动热对返回舱结构、设备和空气温升等热特性影响研究工作开展较少;文献[18]将充气式返回舱气动加热计算的表面热流分布作为边界条件,分析了防热结构材料层的温度变化特性,但未对舱内温度变化特性进行分析;文献[19]给出了“神舟七号”载人飞船返回舱在轨返回过程温度变化,近地轨道载人飞船和面向载人登月任务的新一代载人飞船存在的差异。

针对新一代载人飞船返回舱再入过程气动热流大、防热结构形式新等新特点,为满足控制返回舱温升在正常范围内的需求,开展了高热流密度气动热环境对返回舱热设计影响分析研究。选取了钝头体构型布局、蜂窝板支撑式防热结构及跳跃式返回的典型飞船返回舱作为研究对象[7-8],建立了返回舱动态耦合传热集总参数模型,对返回舱传热过程进行分析,在气动热环境下研究返回舱空气、舱体及设备的耦合换热特性,分析不同设计参数的影响,提出热控设计优化措施,并应用于我国新一代载人飞船试验船返回舱热控设计进行在轨飞行验证。

1 返回舱传热模型

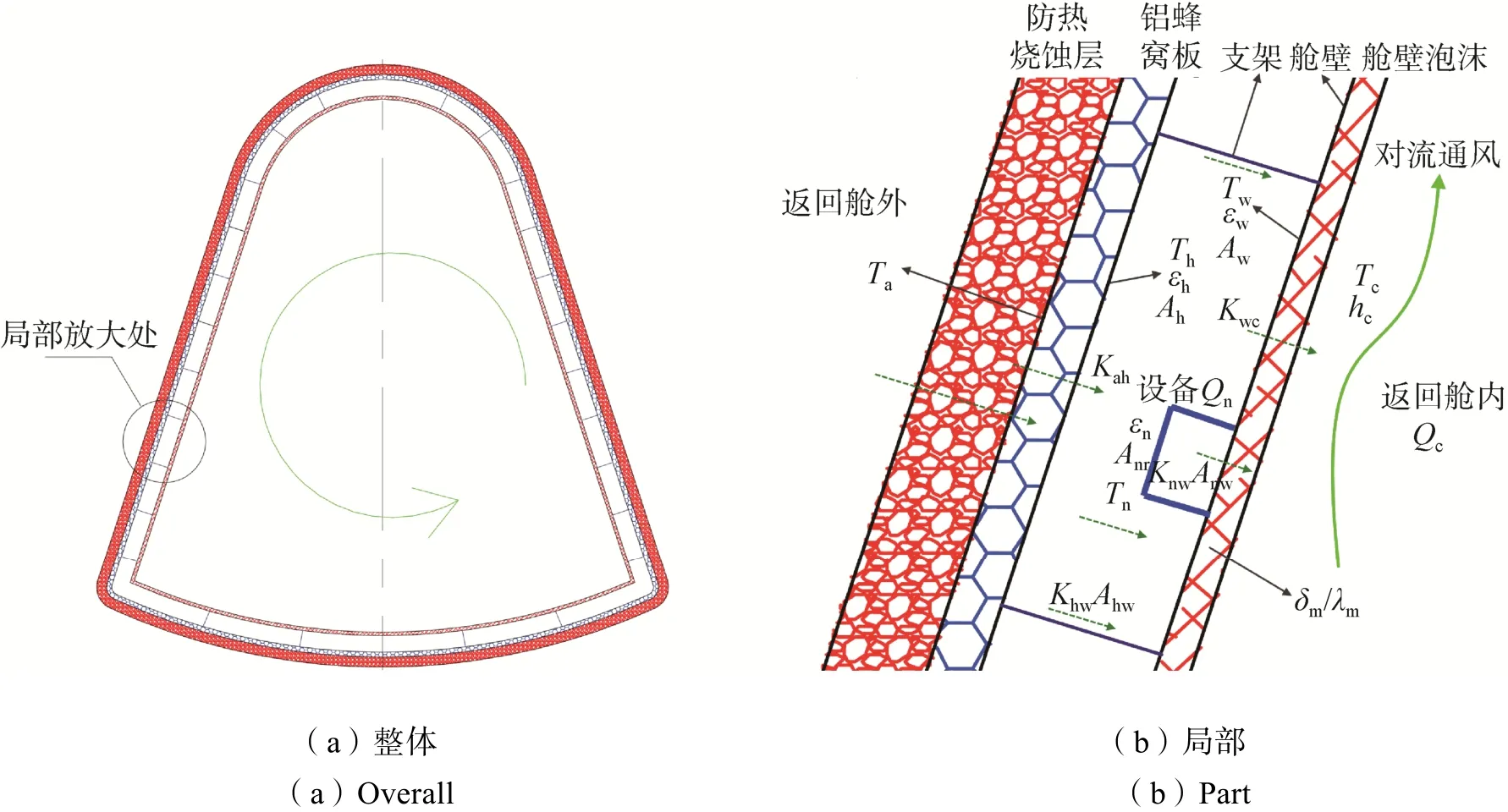

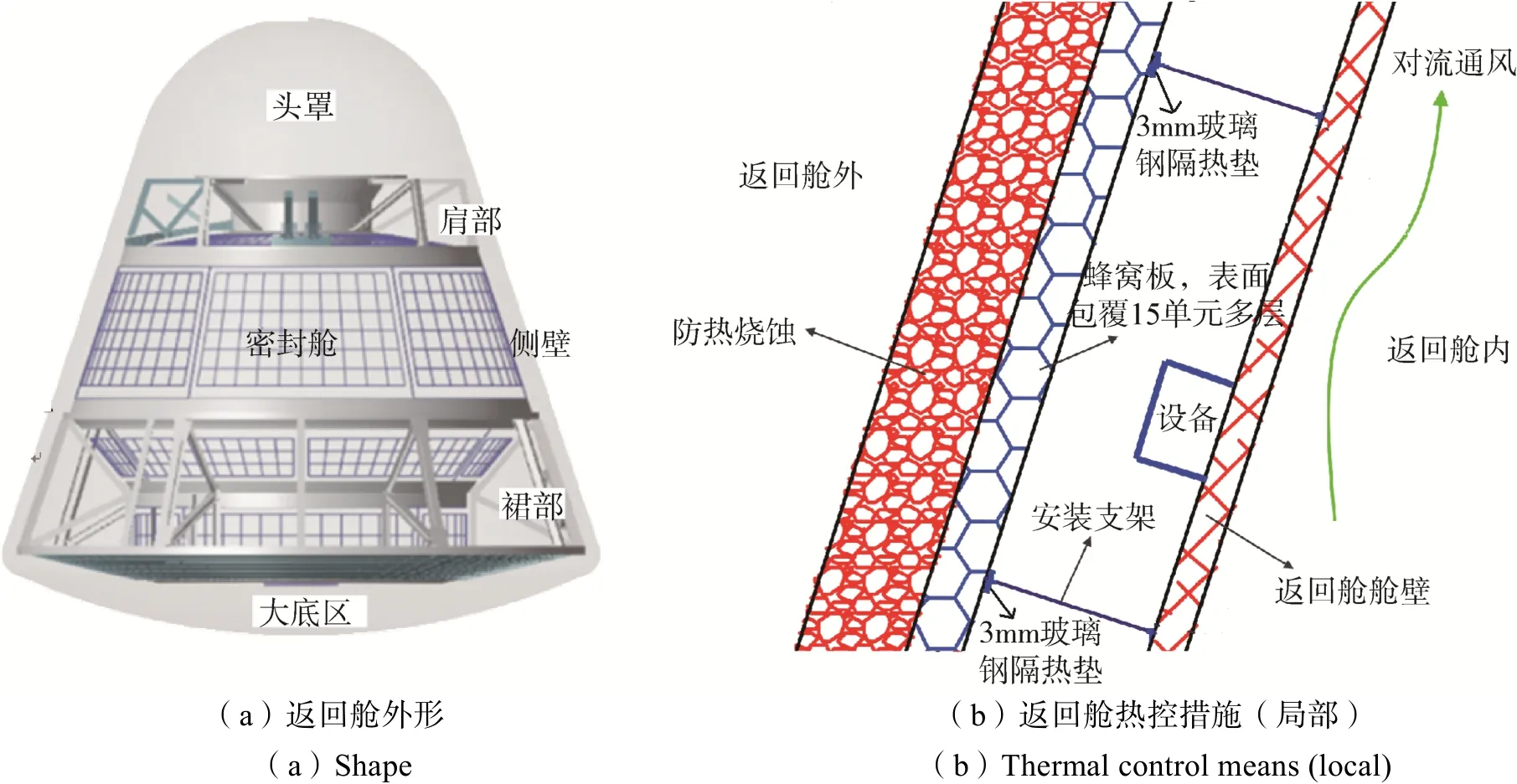

图1(a)给出了典型的新一代飞船返回舱整体外形示意图,“阿波罗”飞船和“猎户座”飞船均采用此类钝头体外形结构[8-9]。返回舱舱壁外侧全部设置烧蚀防热材料以隔离气动热影响,图1(b)给出了返回舱防热结构安装形式及传热过程示意,防热烧蚀材料安装于铝蜂窝板上,铝蜂窝板通过支架固定于返回舱舱外壁,返回舱为密封舱,内壁包覆隔热泡沫,舱内采用通风系统保证载人风速环境符合要求和空气温度均匀性。在返回舱外壁上安装有设备,设备处于铝蜂窝板与返回舱夹层内,具体形式可参见文献[20]和文献[21],返回舱采用典型的跳跃式轨道,以近第二宇宙速度返回。

图1 返回舱传热过程示意Fig.1 Schematics of reentry capsule heat transfer process

基于传热过程特点,传热模型采用如下简化:

1)返回舱内采用集中式通风系统,空气温度及风速分布均匀,空气温度采用集总参数假设;返回舱舱壁、设备及铝蜂窝板因导热良好也均采用温度集总参数假设。

2)防热烧蚀层内侧温度主要取决于气动热流,忽略返回舱温度变化对防热层内侧温度影响。

3)设备与舱壁温度水平相近、角系数小,忽略设备与舱壁间辐射换热,设备和舱壁均只考虑与蜂窝板间辐射换热。

4)舱壁泡沫、多层、蜂窝板安装支架热容较小,忽略其热容影响。

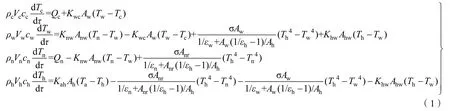

基于上述传热关系和简化假设,建立返回舱空气、舱壁、设备及蜂窝板在气动热环境下温度控制方程如下

式中Kwc为舱壁与空气传热系数,由于舱壁及泡沫厚度远小于舱体特征尺寸,可近似表示为Kwc=1/(1/hc+δm/λm);ρc、Vc、cc、Tc别为返回舱空气的密度、体积、比热容和温度;τ为返回时间;Qc为返回舱内热负荷;hc为泡沫表面空气对流换热系数;δm和λm分别为舱壁泡沫厚度和导热系数;Aw为返回舱舱壁面积;Tw为返回舱舱壁温度;ρw、Vw、cw分别为返回舱舱壁的密度、体积、比热容;ρn、Vn、cn、Tn分别为设备的密度、体积、比热容和温度;ρh、Vh、ch、Th分别为蜂窝板的密度、体积、比热容和温度;Knw为设备与舱体间传热系数;Anw为设备与舱壁接触导热面积;σ为斯蒂芬-玻尔兹曼常数;Anr为设备表面辐射换热面积;εh为蜂窝板内侧表面发射率;εn为设备表面发射率;εw为返回舱舱壁表面发射率;Ah为蜂窝板面积;当蜂窝板、舱壁或设备表面包覆多层隔热材料时,可将多层等效为厚度为0的热控涂层,其等效发射率εw、εh、εn均可表示为εeff/(1+εeff/εout),εout为多层隔热组件外表面膜实际半球发射率,εeff为多层有效发射率。Khw为蜂窝板与舱壁间传热系数;Ahw为蜂窝板与舱壁间支架接触面积;Ta为防热烧蚀层内侧温度;Qn为设备热耗;Kah为蜂窝板法向传热系数。

式(1)反映了气动热环境下,返回舱蜂窝板、舱体、设备和空气间的导热、对流和辐射动态耦合换热关系:空气温度控制方程描述了舱内空气与返回舱舱体间对流和导热耦合换热关系,以及舱内热耗对空气温度影响;舱体温度控制方程描述了返回舱舱体与舱内空气对流耦合换热、与设备导热耦合换热、与防热层内侧蜂窝板间的辐射及导热耦合换热关系;设备温度控制方程描述了设备与舱体导热耦合换热、与防热层内侧蜂窝板的辐射耦合换热关系及设备热耗影响;防热层内侧蜂窝板温度控制方程描述了与防热烧蚀层内侧换热、与设备间的辐射耦合换热、与舱体间的辐射及传导耦合换热关系。该分析模型方程组为非线性常微分方程组,给定初始温度及返回工作模式对应的热负荷条件,利用数值方法可求得返回舱温度变化特性[22]。

2 返回舱热控设计分析

2.1 分析模型参数

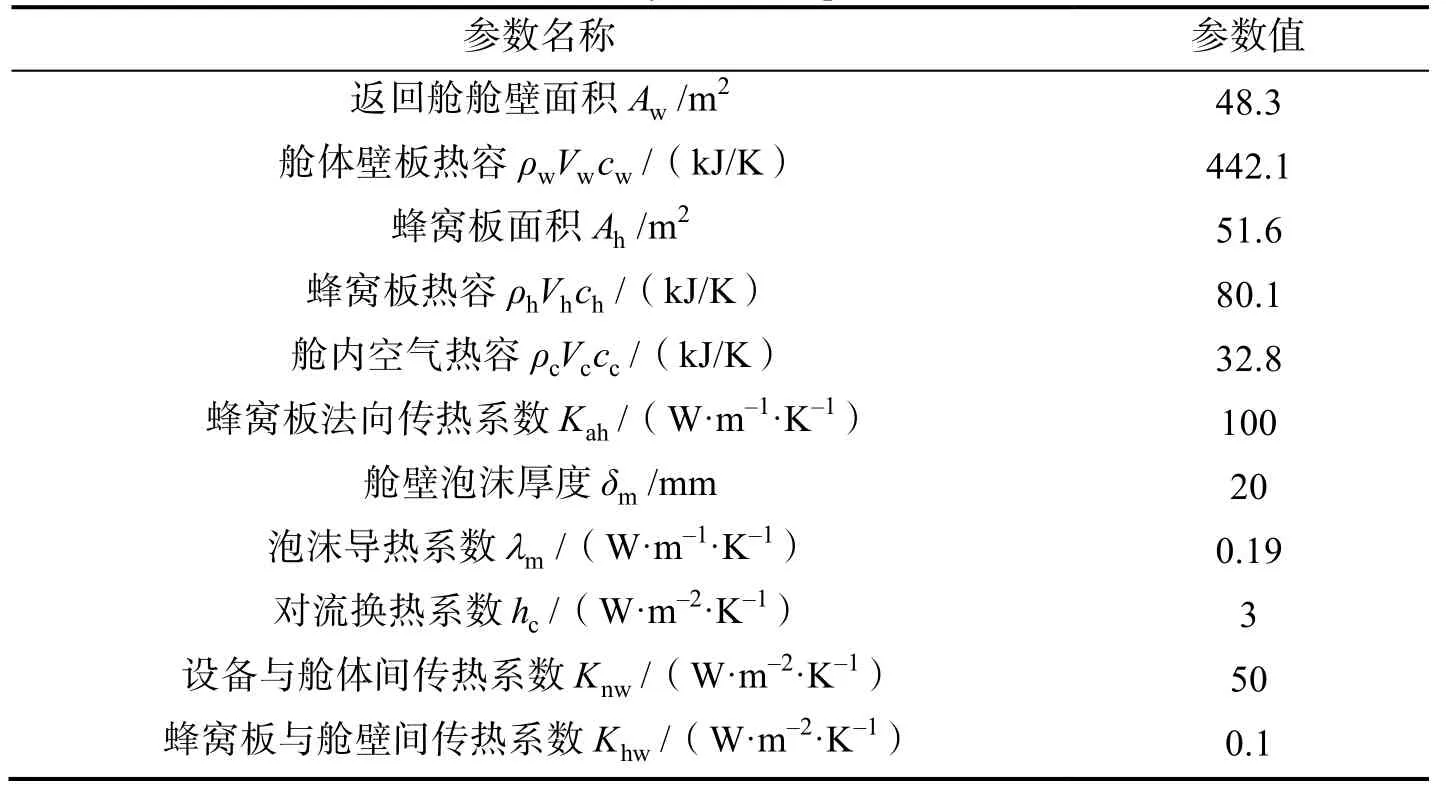

基于前述模型,对返回舱在气动热环境下的热特性进行分析研究,返回舱舱壁面积及密封舱体积等系统参数如表1所示。

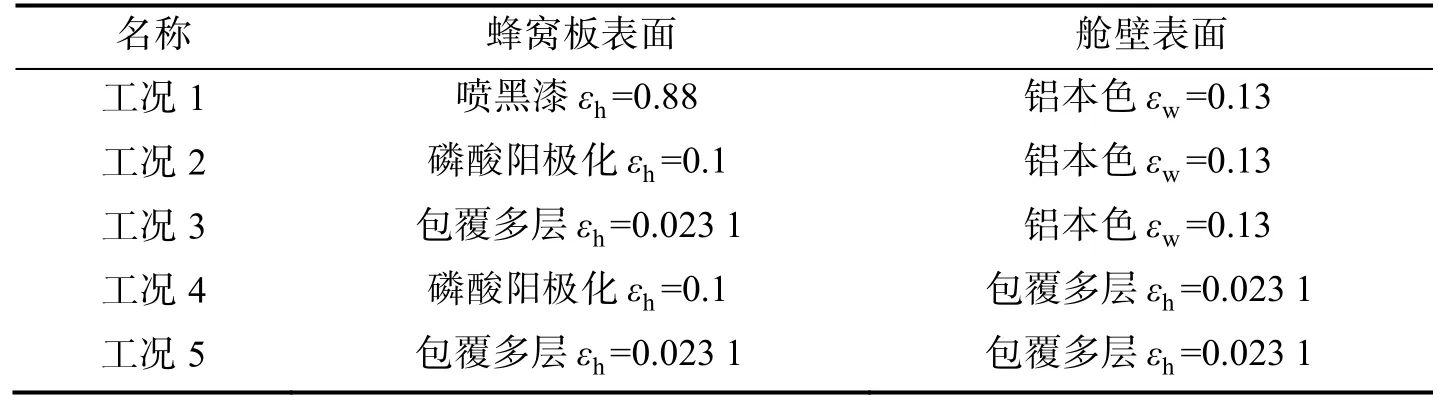

表1 分析模型参数Tab.1 Analysis model parameters

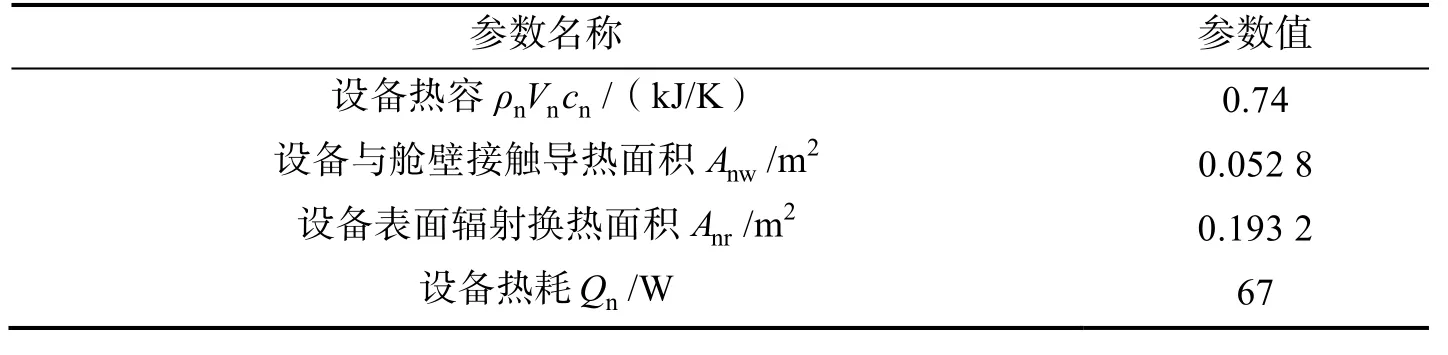

为具代表性,选择热耗最大的某通信终端设备作为分析对象,其在返回前开机,返回段持续工作,其参数如表2所示。

表2 设备参数Tab.2 Avionics parameters

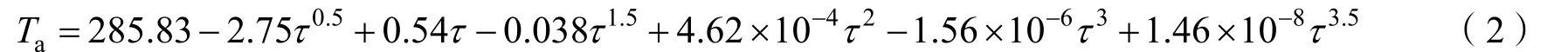

防热烧蚀层内侧温度Ta按文献[23]给出的跳跃式返回过程温度变化作为气动热环境边界条件,如图2所示,返回时间约1 900s,防热烧蚀层内侧最高温度为406K。为便于数值计算,将原始数据进行数值拟合为

从图2对比结果可以看出,拟合结果与文献[23]中给出的原始数据一致性较好。

图2 跳跃式返回,防热烧蚀层内侧温度随时间变化Fig.2 For lunar skipping reentry trajectory, the inner surface temperature of thermal protection ablation material for time

2.2 舱壁/蜂窝板表面状态优化

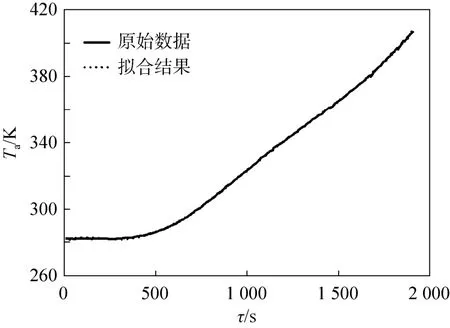

为确定合理的返回舱表面热控设计状态,对返回舱舱壁和蜂窝板内侧表面不同状态下的返回舱再入过程温度变化特性进行了分析,分析工况如表3所示。返回前初始状态,利用主动热控系统将空气温度Tc、舱壁温度Tw,设备温度Tn调节为293.2K,蜂窝板温度Th为285.8K。返回开始,通信终端设备开机,热耗增加至 67W;设备表面喷高发射率黑漆εn=0.88;与舱体间采用支架直接安装,传热系数Knw为 50W/(m2·K)。返回舱内热负荷Qc不变,其余参数见2.1节。

表3 不同表面状态分析工况Tab.3 Analysis cases for different surface thermal emissivity

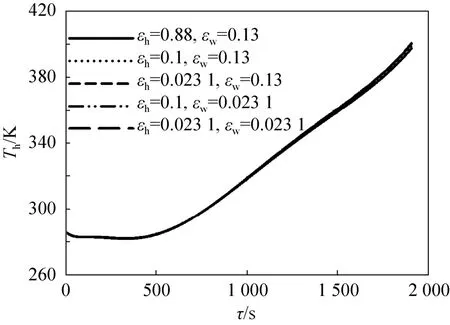

图3给出了不同表面状态下,返回过程,蜂窝板温度随时间变化,受气动热影响,蜂窝板温度逐渐升高,最高温度401K,蜂窝板温度主要受防热层内侧温度影响,蜂窝板内侧及返回舱舱壁不同表面状态对蜂窝板温升影响较小。

图3 不同表面状态,蜂窝板温度随时间变化Fig.3 Honey-comb plate temperature for time with different surface thermal emissivity

图4给出了通信终端设备返回过程温度变化,设备最高温度314K,最大温升21K,蜂窝板内侧喷黑漆(工况1)较包覆多层状态(工况5),设备最大温升相差1K,蜂窝板表面状态对设备温升影响较小。

图4 不同表面状态,设备温度随时间变化 Fig.4 Avionics temperature for time with different surface thermal emissivity

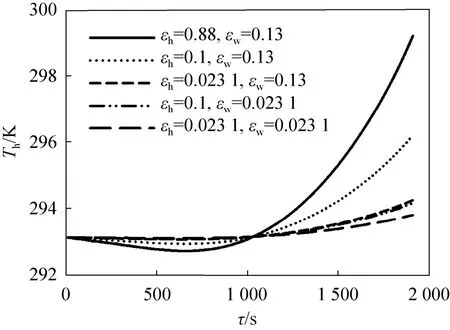

图5和图6分别给出了返回舱舱壁及舱内空气返回过程温度变化,表面状态对返回舱舱壁及空气温升影响明显。工况1为辐射换热较强情形,返回舱舱壁最大温升6K,空气温升3.5K,温升较为明显。为减小蜂窝板与返回舱舱壁间辐射换热,可通过在蜂窝板内侧包覆多层(工况3)、返回舱舱壁包覆多层(工况4)或蜂窝板内侧及返回舱舱壁均包覆多层(工况5)来降低返回舱温升。蜂窝板内侧包覆多层(工况 3)和返回舱舱壁包覆多层(工况 4)均能够有效降低温升,且二者效果相当,返回舱舱壁最大温升1K,空气最大温升0.6K。蜂窝板内侧及返回舱舱壁均包覆多层(工况5)对降低温升效果最好,返回舱舱壁最大温升0.6K,空气最大温升0.3K,相对于单侧包覆(工况3、工况4)差别不大。

图5 不同表面状态,舱壁温度随时间变化Fig.5 Capsule structure temperature for time with different surface thermal emissivity

图6 不同表面状态,空气温度随时间变化Fig.6 Air temperature for time with different surface thermal emissivity

从分析对比结果可以看出,为有效控制返回舱温升且节省热控系统质量,可采用单侧包覆多层措施,同时,为降低蜂窝板对返回舱外设备辐射加热且便于多层安装,将多层包覆于蜂窝板内侧、返回舱舱壁保持铝本色(工况3)为优选方案。

2.3 设备热控优化

在按2.2节分析确定返回舱舱体热控优化设计状态下,对返回过程舱外设备温度变化特性进行分析。仍以热耗最大的通信终端设备为代表,图7给出了设备3种不同表面状态:喷黑漆(εn=0.88)、铝本色(εn=0.13)和包覆多层(εn=0.023 1),设备与舱体间传热系数Knw对返回段设备最大温升 ΔTn,max影响:

图7 设备最大温升随设备与舱壁接触传热系数变化Fig.7 Maximum avionics temperature increase for heat transfer coefficient between the avionics and capsule structure

1)同一Knw条件下,设备表面发射率εn越高,设备最大温升 ΔTn,max则越大。表面喷黑漆的高发射率表面状态对应的设备最大温升较包覆多层的低发射率表面状态高约7℃。

2)增大设备与舱体间传热系数Knw,可降低返回段设备最大温升 ΔTn,max。若设备与舱体绝热安装(Knw=0)、表面喷黑漆(εn=0.88),设备温升最大,达25℃,设备最高温度已接近允许上限。采用多层包覆等措施降低设备表面发射率,同时通过设备与舱体间采用热管耦合等方式增大Knw,设备最大温升能够控制在5℃以内。

综上,降低设备表面发射率、增加设备与舱体间传热系数是控制返回段温升的有效措施。对于仅在返回段工作的电子设备,可同时采取上述两项措施;对于在轨飞行段工作需要依靠表面辐射散热,不宜降低设备表面发射率的设备,需通过增加设备与舱体间热耦合措施来控制返回段设备温升。

2.4 热负荷分布优化

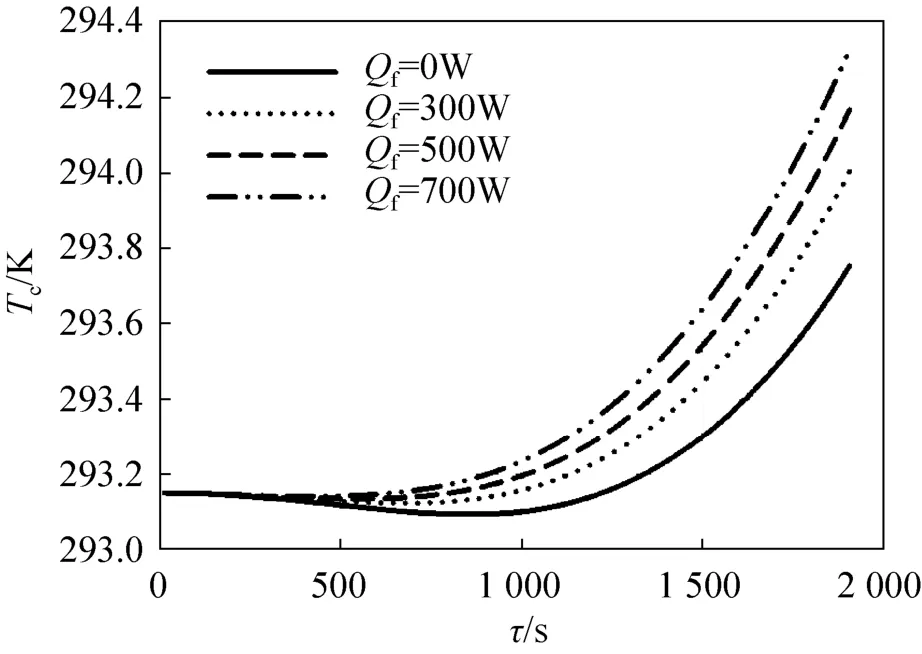

图8和图9给出了不同返回舱舱外设备热负荷Qf状态下,返回舱舱壁温度与空气温度随时间变化,设备热流密度按通信终端设备热流密度选取。返回阶段,返回舱外设备热负荷越大,舱壁和空气温升也越大。但返回舱外热负荷增加对舱壁和空气温升影响不大,返回段舱外设备热负荷Qf=7 00W 较舱外设备热负荷Qf=0W状态,舱壁最大温升仅相差0.6K,空气温升仅相差0.6K。

图8 不同舱外热负荷,舱壁温度随时间变化Fig.8 Capsule structure temperature for time with different heat load on the outer structure surface

图9 不同舱外热负荷,空气温度随时间变化 Fig.9 Air temperature for time with different heat load on outer structure surface

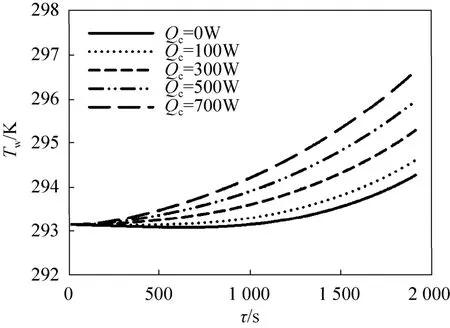

图10和图11给出了返回段,不同舱内热负荷状态下,返回舱舱壁温度与空气温度随时间变化,舱内热负荷由对流通风收集直接传递至空气。返回阶段,返回舱内热负荷越大,舱壁和空气温升也越大。返回段舱内热负荷Qc=7 00W 状态,舱壁最大温升3.3K,空气最大温升8.9K,空气温度已接近允许温度上限,返回舱内热负荷增加对舱壁和空气温升影响明显。

图10 不同舱内热负荷,舱壁温度随时间变化Fig.10 Capsule structure temperature for time with different heat load in the capsule

图11 不同舱内热负荷,空气温度随时间变化Fig.11 Air temperature for time with different heat load in the capsule

综上,对于返回段工作设备,应尽量布置于返回舱舱外,避免集中于舱内时受对流通风传热能力限制,使返回舱空气及舱壁温度快速升高,影响载人热环境控制。

3 飞行验证

将分析提出的返回舱热控设计优化措施应用于我国新一代载人飞船试验船。新一代载人飞船外形与结构特点如图12所示,返回舱高4 340mm,最大直径为4 100mm。返回舱采用防热结构-密封结构双层构型。根据前述分析结果,适应气动热环境的返回舱对应热控措施如下(见图12):

图12 新一代载人飞船返回舱Fig.12 Reentry capsule of new generation manned spacecraft

1)热负荷分布优化:将返回舱设备主要集中于密封舱和防热结构之间的非密封舱空间,主要布局推进、姿轨控、回收着陆、信息管理等平台设备;密封舱内主要布局航天员及环控生保相关设备。密封舱和防热结构之间为非密封舱空间热负荷占返回舱热负荷 90%以上,利于返回段温升控制。

2)设备导热安装:高功耗设备与密封舱结构或支撑结构进行导热安装,涂导热脂,保持良好热接触,增强设备与安装面间导热。

3)防热层蜂窝板内侧表面低发射率处理:对于头罩、肩部、侧壁对应的防热层蜂窝板内侧包覆15单元多层隔热材料,对于裙部的防热层蜂窝板内侧表面贴低发射率聚酯镀铝薄膜,降低密封舱舱壁与防热层内侧间辐射换热。

4)返回舱密封舱舱壁低发射率处理:密封舱铝壁表面维持铝本色,降低密封舱舱壁与防热层内侧间辐射换热。

5)防热层与密封舱舱壁间隔热:在防热层安装支架与防热层蜂窝板之间安装3mm厚玻璃钢隔热垫,降低防热层与密封舱壁间导热。

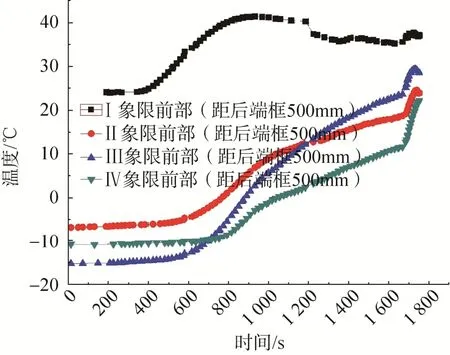

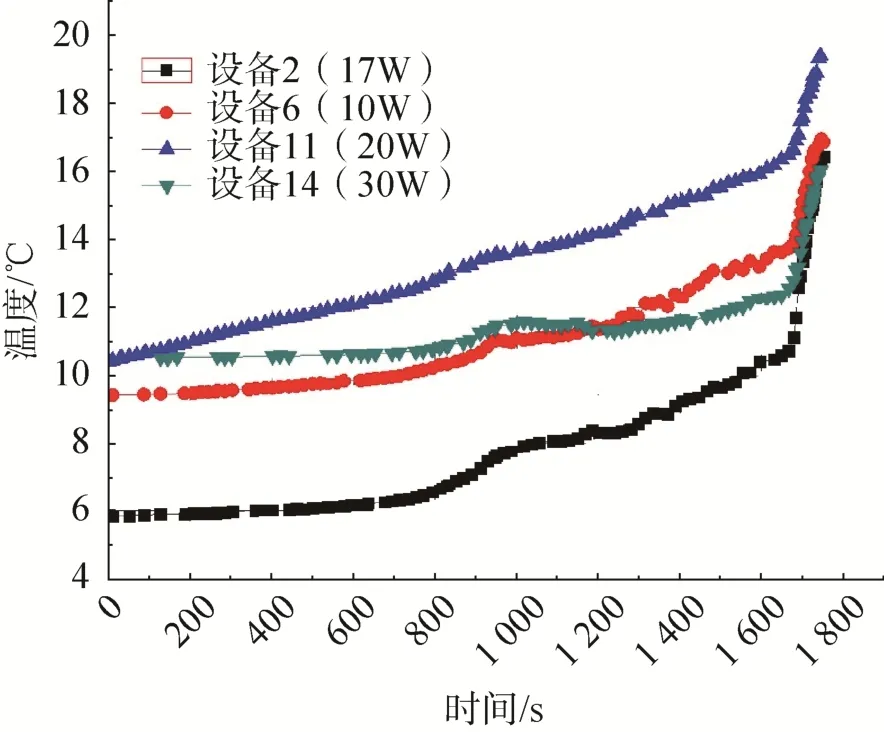

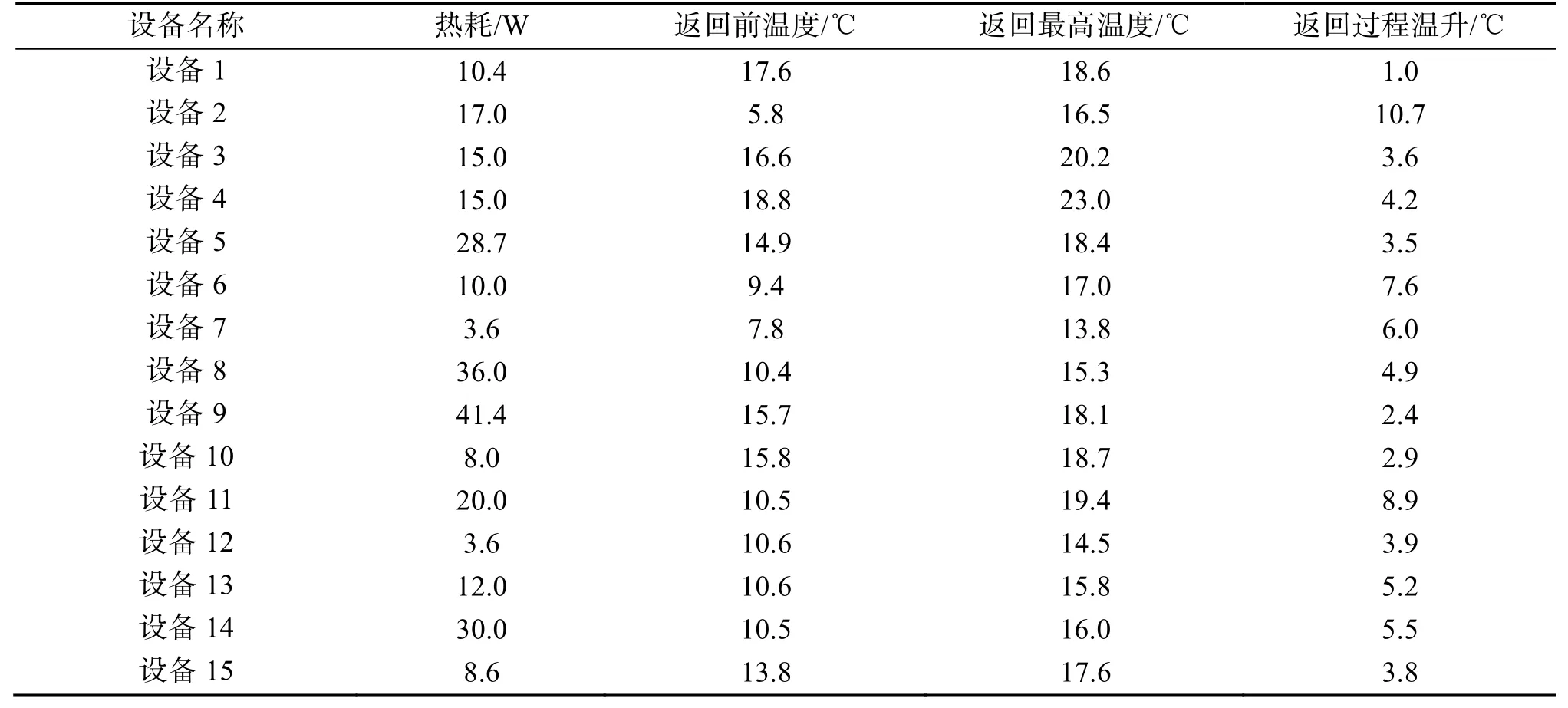

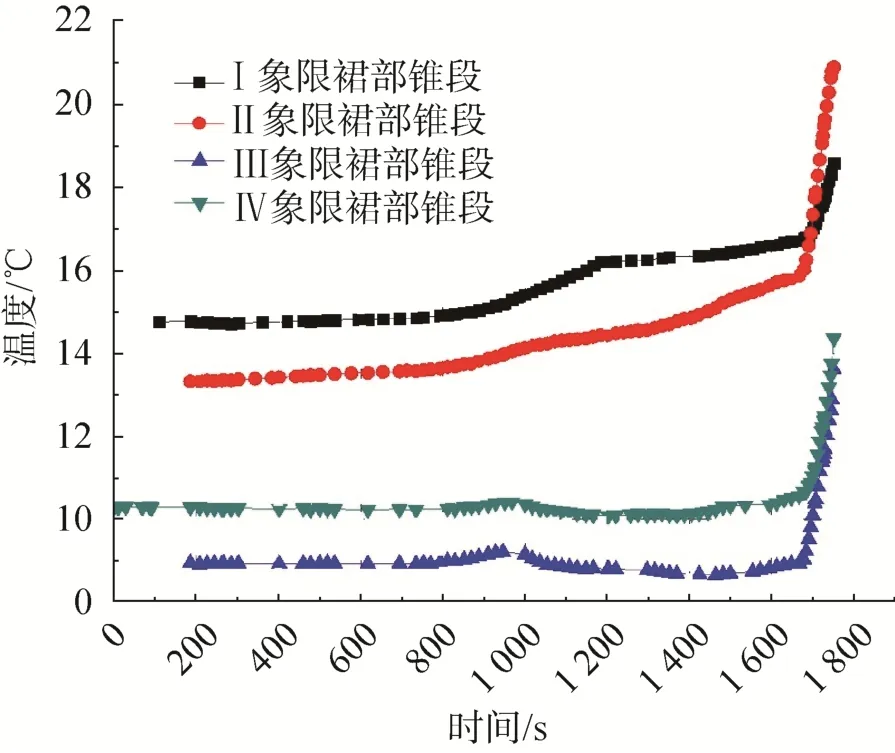

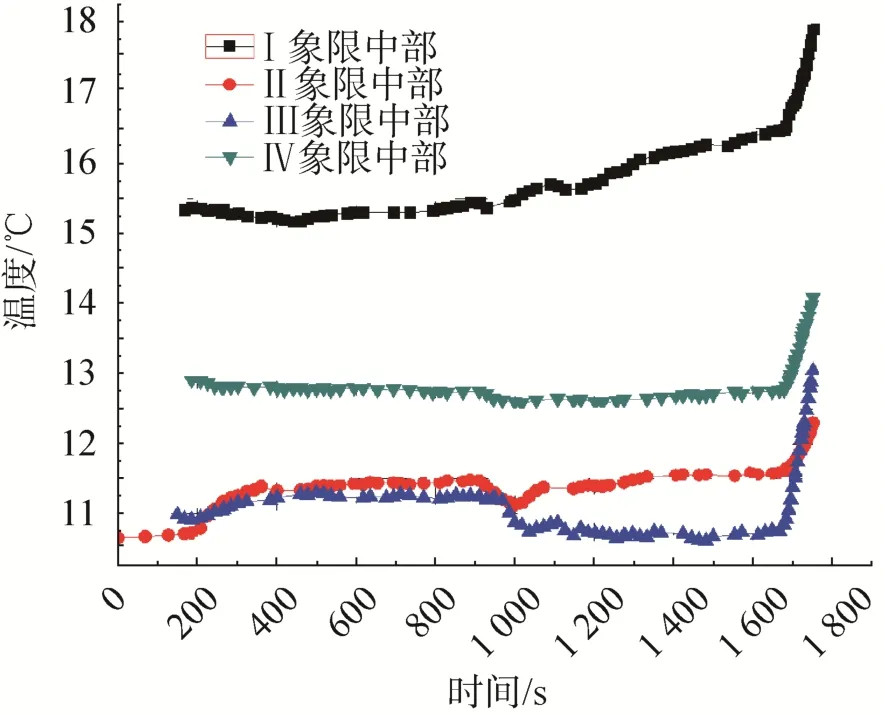

2020年5 月,新一代载人飞船试验船完成首次在轨飞行,气动热防护、气动热环境下返回舱热控设计得到了在轨飞行验证。返回舱以近第二宇宙速度高速返回,最高气动热流密度4 500kw/m2,较“神舟”载人飞船返回过程热流密度高4倍。表4给出了再入返回过程,返回舱结构与空气温度变化,表5给出了返回舱大功耗设备温度变化。图13~图16分别给出了再入返回段防热层内侧蜂窝板、密封舱壁、空气温度和典型大功耗设备温度变化曲线。再入返回段,防热层内侧蜂窝板最大温升51.3℃,最高温度74℃;返回舱密封舱壁最大温升7.6℃,最高温度20.9℃,满足不高于45℃指标要求;返回舱密封舱空气温度最大温升2.6℃,最高温度17.9℃,满足不高于26℃指标要求;返回舱设备最大温升10.7℃,最高温度23℃,满足不高于50℃指标要求。各项温度指标均处于正常范围之内,验证了适应高气动热环境的返回舱热控措施有效性。

图13 再入返回段,防热层内侧蜂窝板温度变化Fig.13 Honey-comb plate temperature for time during reentry phase

图16 再入返回段,典型设备温度变化Fig.16 Avionics temperature for time during reentry phase

表4 再入返回过程,返回舱结构与空气温度变化Tab.4 Reentry capsule structure and cabin air temperature variants during reentry phase

表5 再入返回过程,返回舱设备温度变化Tab.5 Reentry capsule avionics temperature variants during reentry phase

图14 再入返回段,密封舱壁温度变化Fig.14 Pressurized cabin structure temperature for time during reentry phase

图15 再入返回段,空气温度变化 Fig.15 Cabin air temperature for time during reentry phase

4 结束语

本文对气动热环境下新一代载人飞船返回舱热控特性进行了研究,根据再入过程返回舱传热特性,建立了气动热环境下返回舱动态耦合传热集总参数模型,分析了再入返回过程返回舱动态耦合换热过程,提出了返回舱热控优化设计措施。将提出的优化热控措施应用于我国新一代载人飞船试验船并完成了首次飞行验证,在近第二宇宙速度返回气动热环境下,返回舱结构、设备、空气温度段均控制在正常范围之内,验证了方法与措施的有效性。

相对于以往“神舟”飞船返回舱,新一代载人飞船返回舱以近第二宇宙速度返回,气动热流密度较“神舟”飞船返回舱高4倍,防热层结构、设备布局、传热路径与“神舟”飞船返回舱差异较大,通过分析提出的热负荷分布尽量在密封舱外、防热层蜂窝板内侧多层隔热、返回舱舱壁保持铝本色、增加设备与舱体间传热系数等返回舱热控优化措施,有效控制了返回舱返回再入过程的温升。

通过研究建立的气动热环境下返回舱动态耦合传热模型和返回舱热控优化设计措施,可推广应用于其它返回舱,为返回式航天器适应气动热环境的热控设计及防热设计提供参考。