大跨度输煤栈桥不均匀沉降力学分析与受力性能改善方法

张昀路,邓 扬,李雨航,杨钧杰

(1.北京建筑大学 土木与交通工程学院, 北京 100044;2.东南大学 土木工程学院, 江苏 南京 211189)

近几十年来,随着工业的长足进步,人们对能源需求的日益增长,用于煤场、火电厂的大跨度输煤栈桥也不断增多。由于煤场较为复杂的地质条件和煤场较大的堆载,导致栈桥的不均匀沉降。不均匀沉降致使栈桥杆件及连接处产生较大的附加应力,对栈桥健康状态产生消极的影响,进而影响日常的使用与生产。因此有必要对大跨度栈桥在不均匀沉降下的力学行为及其受力性能的改善进行研究。

目前,国内外对栈桥力学分析方法主要有实测[1]和数值模拟[2-6]。实测是评估栈桥健康状态最直观的方法,蔺小虎等[7]通过地面三维激光扫描技术与变形事实监测技术对输煤栈桥结构健康进行了分析,但实测受成本、地理位置及栈桥自身的影响较大。数值模拟逐渐成为栈桥力学分析研究的主要方法。金松[8]采用SAP2000对栈桥结构进行单一尺度空间模拟分析,并研究了风荷载对栈桥桁架弦杆的应力贡献情况,明确了框口柱在恒荷载、活荷载、风荷载综合作用下的受力状态。杨伟[9]基于MIDAS/Gen软件对某大跨度栈桥建立了多尺度有限元模型对栈桥卸载后的受力状态进行有限元分析。结构表明:多尺度模型则可明显观测到牛腿节点处各板件的局部应力, 并能够体现牛腿钢梁处受到的扭转效应, 对分析牛腿节点安全具有重要意义。相较于单一尺度模拟,多尺度模拟在保证一定的计算效率下具有更高精度[10-16]。在不均匀沉降下,栈桥难以正常使用,需要进行栈桥力学性能的提升。目前,对栈桥力学性能的提升主要有顶升纠倾和栈桥构件的直接加固两种方法。崔娟玲等[17]通过增大构件截面和置换锈蚀构件改善了栈桥的力学性能。赵来顺等[18]对栈桥进行顶升并实时监测、控制顶升的速度与高度,使栈桥得以正常使用。然而目前基于多尺度模拟对栈桥不均匀沉降力学分析及力学性能提升的研究仍稍显不足,主要表现在:(1)目前,学术界对栈桥的多尺度全过程分析关注不够;(2) 现阶段通过数值模拟对栈桥的顶升纠偏,其过程和模型都较为简化,难以模拟顶升过程中栈桥各个杆件的应力状态及其应力变化趋势。

本文以某燃煤电厂4#B输煤栈桥为原型,采用ANSYS建立了多尺度有限元模型,基于栈桥实测数据开展了沉降破坏的全过程模拟,并与实测结果对比验证了螺栓破坏形态的假设。最后,在栈桥不均匀沉降稳定后对栈桥整体进行全阶段的顶升,探究栈桥顶升过程中杆件的应力变化趋势以及最适宜的顶升高度。本研究旨在通过多尺度模拟来实现对大跨度输煤栈桥不均匀沉降力学分析及受力性能的改善。同时,为类似大跨度输煤栈桥力学性能的分析及改善提供参考。

1 工程概况

1.1 设计概述

本文阐述的电厂由四座煤场、一个转运站和四座栈桥构成。其中煤场为圆形,最大半径为63 m。4#B输煤栈桥,桥长111.176 m,宽5.4 m,高50.048 m,该电厂的示意图如图1所示。栈桥选用Q235、Q345B钢材,栈桥杆件的型号及材质如表1所示。其选用的Q235&Q345B钢材应符合《碳素结构钢》[19](GB/T 700—2006)标准,并应具有抗拉强度、伸长率、屈服强度和硫、磷含量的合格保证,桥面板采用6 mm厚Q235B花纹钢板。栈桥与转运站之间由两个带有加劲肋的钢制支座上的8个M30的摩擦性高强螺栓连接,均采用Q345B钢材。栈桥的屋面桁架采用I-56a和SC-1杆件,桥墩、桥面桁架等采用1-5号杆件,栈桥的示意图如图2所示,杆件的规格和材质如表1所示。

表1 栈桥杆件型号

图1 电厂平面布置示意图

1.2 栈桥破坏情况及沉降分析

栈桥施工过程中,在现场开展了沉降测量,4#B栈桥的沉降测点①—测点⑥及T3转运站的测点①—测点④如图3所示。经过多次测量发现T3转运站、4#B栈桥与中心柱均有较大规模的沉降,中心柱处沉降总量已超过400 mm,栈桥整体结构向中心柱方向倾斜,有较大的结构安全隐患。依据现场检测,发现转运站、栈桥与中心柱的沉降使得结构向中心柱方向倾斜,致使栈桥与转运站连接处螺栓在沉降过程中全部断裂,栈桥尾部皮带支架连接处螺栓断裂同时依据各个测点的数据可知目前栈桥沉降趋于稳定。

图3 厂区沉降测点位置

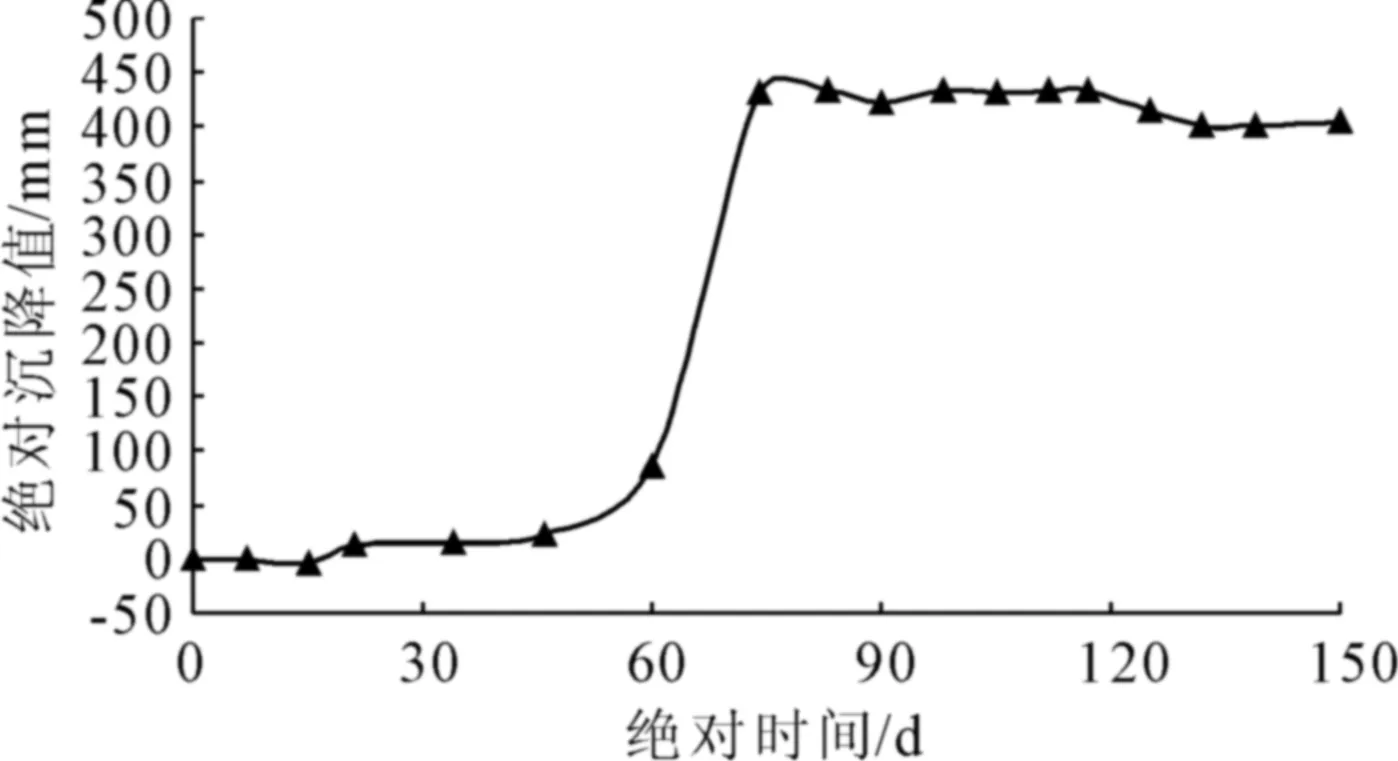

中心柱的监测于2020年1月1日开始至2020年5月29日结束,监测周期为150 d。监测期间,中心柱前期绝对沉降较小,2020年2月29日的绝对沉降为84 mm和88 mm。然而,在2020年3月14日当天,中心柱沉降突然陡增至440 mm和421 mm,图4为煤场中心柱沉降变化曲线。

图4 煤场中心柱沉降变化曲线

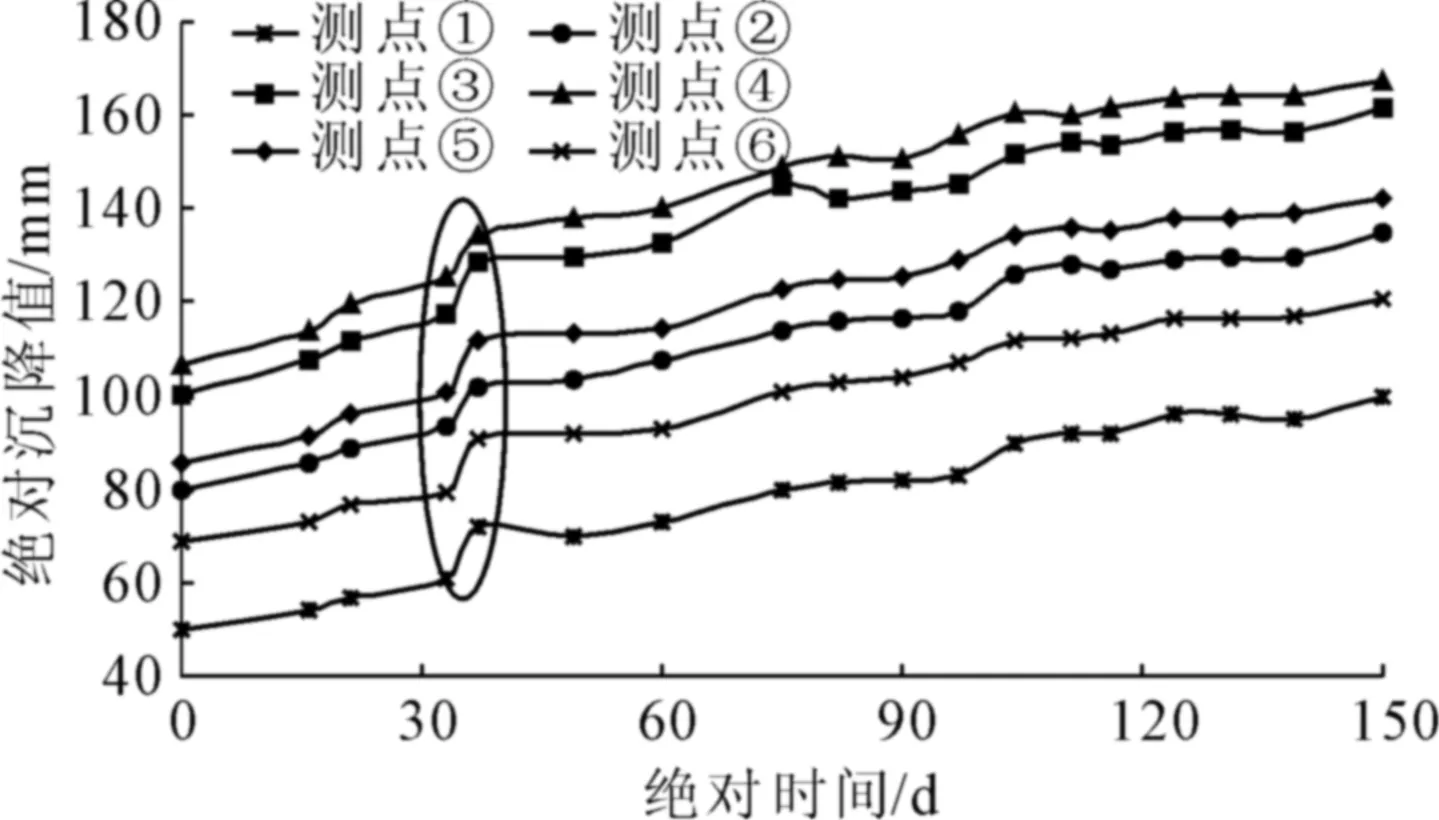

为确保监测绝对时间的统一,4#B栈桥的沉降观测取2020年1月1日至2020年5月29日的沉降数据,监测周期为150 d。从图5栈桥沉降变化曲线可以看出,测点③和测点④沉降最大,测点①和测点⑥沉降最小,栈桥基础的沉降目前仍在发展过程中,似乎未见沉降稳定的迹象,进一步分析4#B输煤栈桥的沉降速率,可以看出栈桥基础的沉降速率处于起伏交替变化的波动过程中。从目前的沉降速率来看,基础变形仍未稳定,但整体变形较小,并没出现如中心柱那样的沉降突变, 栈桥沉降速率变化曲线如图6所示。

图5 栈桥沉降变化曲线

图6 栈桥沉降速率变化曲线

通过对图5栈桥沉降变化曲线和图6栈桥沉降速率变化曲线进行分析, 发现于2月2日至2月6日期间,栈桥和各转运站的绝对沉降均发生了较大的增幅,根据沉降实测数据,在该期间螺栓可能发生了破坏。因此针对沉降实测数据做出如下假设:(1) 螺栓于2月2日至2月6日期间发生破坏;(2) 当一个支座的螺栓全部发生破坏时,拉力与剪力均会瞬间传递给另一个支座,使其也会随之失效。

1.3 顶升性能提升方案

栈桥受沉降作用等因素的影响,使得力学性能受到较大的不利影响。为改善不均匀地基沉降后栈桥结构的受力性能,可在栈桥中心柱柱顶对栈桥进行顶升,消除中心柱与栈桥结构的不均匀沉降。

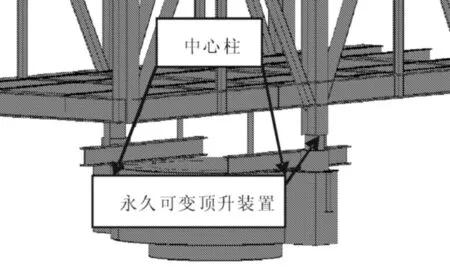

下面介绍本次栈桥的顶升流程[20-21],主要包括以下三部分,第一步为通过在中心柱与栈桥的连接节点处添加PLC(可编程逻辑控制器)同步顶升装置,并拆除原有支座与限位装置;第二步为使用PLC同步顶升装置顶升整体结构到指定位置,并安装永久顶升支座与限位装置;第三步为撤去PLC同步顶升装置,形成整体结构。具体实施步骤如下:

(1) 在支座所在平台的钢板上架设钢梁,并在钢梁上安装临时顶升装置,此处需要根据施工现场所选用的顶升装置的尺寸来确定钢梁高度、钢梁放置位置与临时顶升装置。在此之后,将原有支座与限位装置拆下。其示意图如图7所示。

图7 步骤一示意图

(2) 采用PLC同步顶升装置顶升栈桥主体结构,并在原有支座下部安装相应高度的垫块。之后安装新型可调支座,此支座可人工控制调整高度,但其量程不宜过大,一般控制在±100 mm左右,若可调范围较大,则需要更大的支座空间用于安装,也会增大支座自重,其示意图如图8所示。

图8 步骤二示意图

在顶升时对千斤顶的位移及受力、梁板的应力情况进行监控,从而确保顶升顺利进行。

(3) 将新支座调试完成,安装原有限位装置,调整好距离,撤去PLC同步顶升装置,从而形成完整的体系。

2 有限元分析

2.1 多尺度模型的建立

本文采用有限元分析软件ANSYS对栈桥结构进行多尺度有限元模拟。首先采用BEAM188梁单元建立栈桥的整体模型,栈桥的桥面板、钢管及角钢为理想弹塑性构件,泊松比选为0.3,弹性模量为2.06×105MPa,梁单元的整体模型如图9(a)所示。为了探究不均匀沉降下栈桥的破坏机理,需要对栈桥与转运站之间的支座采用实体单元进行精细化建模。节点板、加劲肋采用8节点六面体实体单元SOLID185,选用理想弹塑性本构,泊松比选为0.3。螺栓采用10节点四面体实体单元SOLID187进行模拟。螺栓的弹塑属性根据《钢结构用高强度大六角头螺栓,大六角螺母、垫圈技术条件》[22](GB/T 1231—2006)中的要求,选取为三折线模型。对于10.9级高强螺栓,屈服强度为940 MPa, 极限强度为1 060 MPa。当螺栓达到1 060 MPa时采用生死单元技术使得螺栓退出工作。该精细化模型包含173 234个实体单元,一号支座的1号—4号螺栓按逆时针顺序排列,二号支座的5号—8号螺栓排列方式相同,精细化模型如图9(b)所示。

图9 多尺度有限元模型

各个节点板是由螺栓进行连接,所以在建模时需要考虑螺栓的接触问题,以及螺栓预紧力的施加[23-24]。本次模拟通过目标单元TARGE170和接触单元CONTA174建立接触对,模型共有24个接触对。接触面之间考虑摩擦,摩擦系数选取为0.35[25]。螺栓预紧力的施加,可先建立预紧面,软件会自动生成预紧力单元PRETS179,再通过SLOAD命令施加预紧力。把该工况作为第一荷载步计算,并在后续的计算中施加该预紧力。

当采用不同单元进行模拟时,由于不同单元之间的自由度不同,为了使得两种单元的交点处满足变形协调,需要建立约束方程来实现两种单元之间的连接[11]。本文采用自由度刚性约束法(CERIG法)建立不同尺度模型边界约束方程。此方法是通过主节点和从节点之间建立约束方程从而形成刚域,使该处节点满足变形协调。本文采用梁单元为主节点,实体单元为从节点,一个主节点对应多个从节点,从而实现模型的整体耦合。

2.2 荷载作用

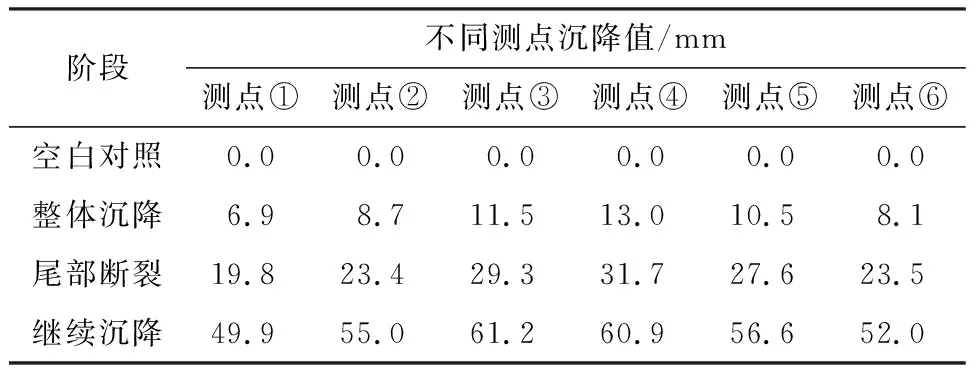

大跨度输煤栈桥主要受到恒载、活载、不均匀沉降作用。恒载包括结构自重、栈桥桥面板重,结构附加恒载主要包括桥面板与屋面板的附加恒载。活载包括栈桥桥面活载与栈桥屋面活载,其数值分别为6.0 kN/m2与1.5 kN/m2,所以在软件中分别在桥面与屋面位置绘制虚面,并施加面荷载。对于不均匀沉降荷载,由于中心柱于2020年1月1日建立完毕,故本文模拟从2020年1月1日开始截止到2020年5月29日结束。在栈桥的六个测点施加不均匀沉降(如图2所示),以四种阶段表达螺栓的破坏过程。第一阶段为没有施加不均匀沉降的阶段,作为空白对照组;第二阶段为组装好后的整体沉降阶段,第三阶段为在沉降过程中的栈桥尾部突然断裂阶段,第四阶段为在断裂后整体的继续沉降阶段,以上几个阶段通过荷载步施加。对于第二阶段,根据上述沉降实测数据预测螺栓在2月2日到2月6日之间破坏,选择2020年2月2日的沉降数据。对于第三阶段,选择2020年2月6日的沉降数据,并在第二阶段到第三阶段以1 d为步长,均分成多个工况从而更好地反映螺栓的破坏。第四阶段选取2020年2月6日到2020年5月29日之间的沉降实测数据,进而对测量期间栈桥在不均匀沉降下的力学性能进行全方位的模拟。各阶段各个测点的沉降如表2所示,第四阶段由于篇幅所致只罗列了5月29日的沉降数据。

表2 栈桥各测点沉降值

2.3 ANSYS模型验证

为确保所建多尺度模型与梁单元模型准确,需要比对多尺度模型和梁单元模型的模态和振型。由于低阶振型对结构振动影响较大,本次模拟主要考虑前六阶模态。

计算出梁单元模型与多尺度模型前六阶的自振周期及其误差如表3所示,相对误差最大仅为0.120%。这是因为多尺度模型只采用两个节点建立精细模型,对栈桥整体结构的振型频率影响较小,且振型也较为相似,结果表明栈桥梁单元模型和多尺度模型的模态特性较好,故可以验证多尺度模型的准确性与有效性。

表3 结构模态周期

3 有限元模拟计算结果

3.1 螺栓破坏过程的模拟

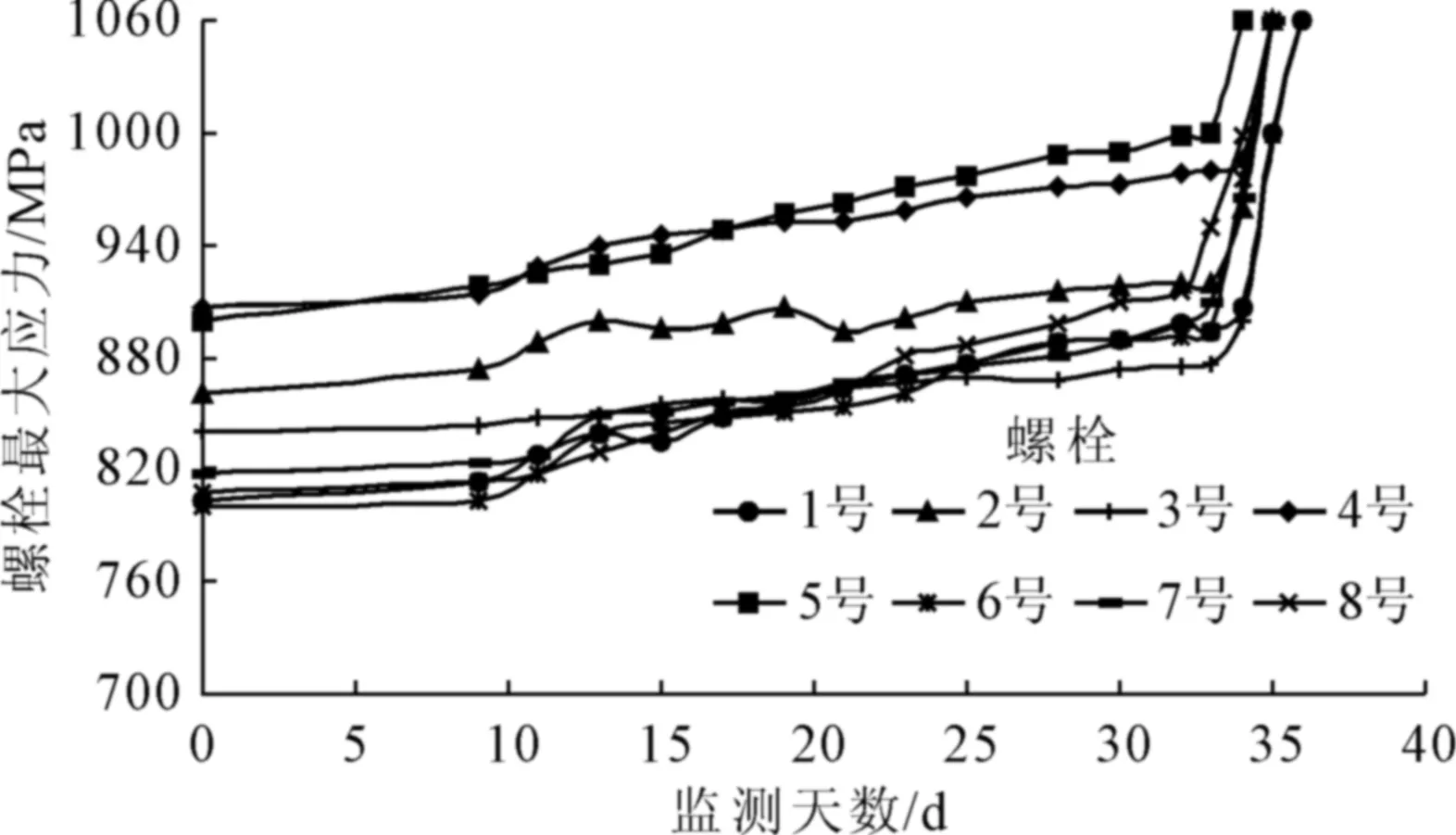

沉降荷载依据实测数据在测点位置上输入6个测点2020年1月1日至2020年5月29日的沉降值,测点位置如图3所示。栈桥与转运站之间采用的是10.9级高强度螺栓进行连接,连接类型为摩擦型连接。根据规范可查得该螺栓屈服强度为940 MPa,螺栓抗拉强度为1 060 MPa。因在螺栓临近断裂时,摩擦力已经失效,故可按照普通螺栓抗拉与抗剪耦合进行计算。根据实测数据和现象把沉降过程分为三部分,一为组装好后的整体沉降阶段(T-BD),二为在沉降过程中栈桥尾部突然断裂阶段(T-D),三为在断裂后整体继续沉降阶段(T-AD)。当螺栓完全破坏进入第三阶段后通过生死单元技术处理螺栓,使栈桥继续沉降。监测期间各个螺栓的最大应力Smax变化趋势如图10所示。

图10 螺栓最大应力曲线

当螺栓的最大应力大于1 060 MPa时,即认为螺栓失效。由上述ANSYS分析可得螺栓于监测开始的第34天(2月3日)开始破坏,二号支座的5号螺栓达到抗拉强度,螺栓失效。致使其应力传递到其它螺栓,从而导致1—4、6—8号螺栓应力突变。在监测开始的第35天(2月4日),由于不均匀沉降的继续增加,使得2、4、6、7、8号螺栓失效,进而导致1、3号螺栓应力突变。在监测开始的第36天(2月5日),螺栓1、3达到抗拉强度,最终全部螺栓失效,栈桥进入失效后沉降阶段。经过计算,1号支座在开始测量后的第35天失效,当1号支座在开始测量的第35天失效时,拉力与剪力均会瞬间传递给2号支座,使得2号支座于沉降测量开始后的第36天也会随之失效,1号螺栓沿螺栓杆长度方向的应力云图如图11所示。

图11 1号螺栓的应力云图(单位:MPa)

通过ANSYS多尺度有限元模拟并结合实测数据所得螺栓破坏时机以及破坏过程均满足假设结果。ANSYS多尺度有限元模拟可以较为精确地确定各个螺栓破坏的顺序及时机,所得结果更利于后续对螺栓断裂方面的研究和实际工程应用。

3.2 栈桥的破坏过程

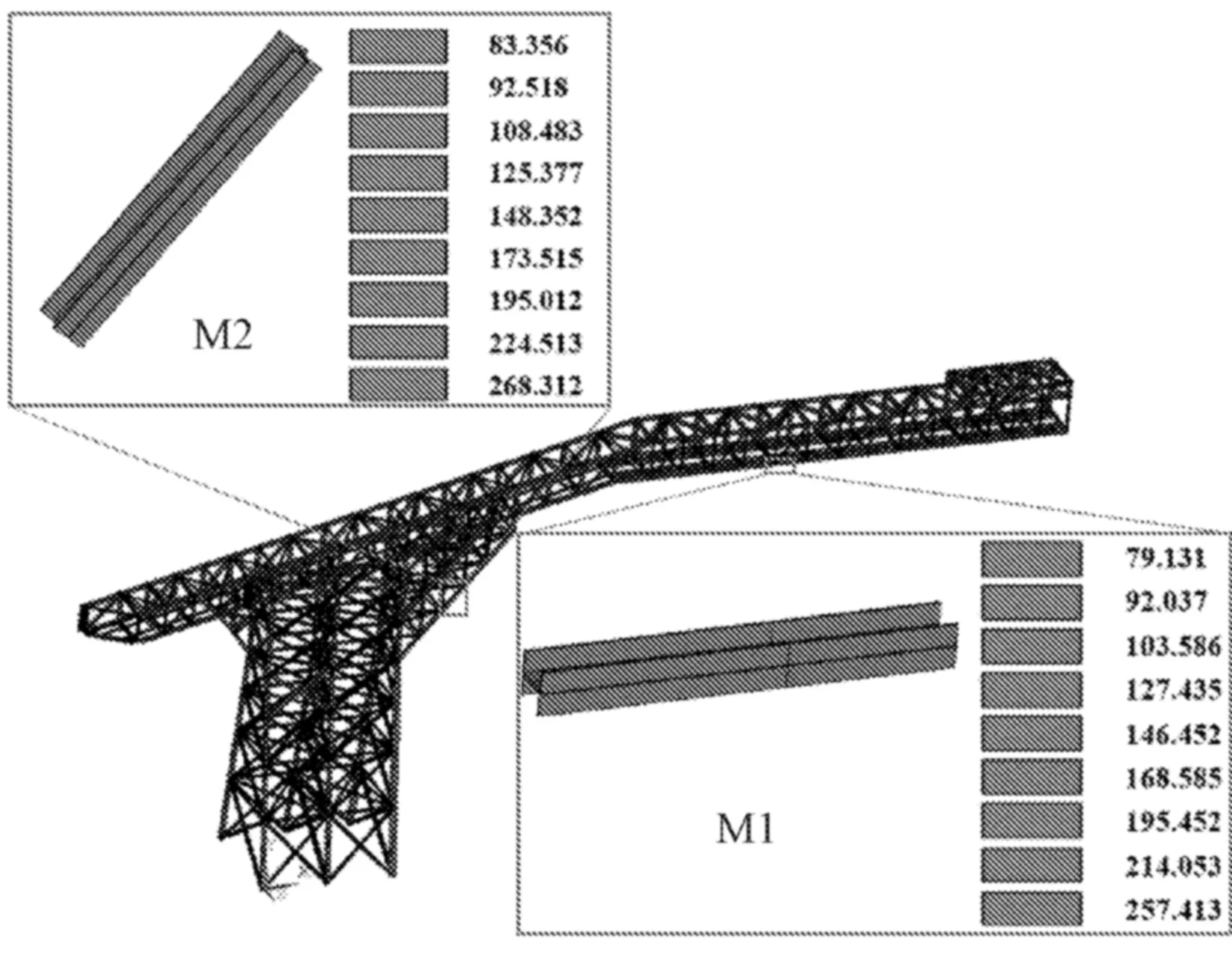

栈桥杆件的材质主要为Q235和Q345B级钢,其中Q235材质主要用于栈桥屋面的杆件。在栈桥沉降过程中发现应力比大的部位主要位于栈桥跨中的弦杆及桥墩与桥面板的交界处的杆件。取应力比最大的栈桥跨中弦杆M1及桥墩处应力比最大的杆件M2。在栈桥的沉降过程中,M1、M2杆件最大的应力比均出现在了监测开始的第36天(2月5日)。其应力比分别为0.776和0.750,即沉降过程中杆件的最大应力分别约为268 MPa和257 MPa,该阶段应力云图如图12所示。沉降过程中杆件应力均小于屈服应力,杆件均处于弹性阶段。

图12 监测开始第39天栈桥的应力云图(单位:MPa)

3.3 栈桥顶升过程的模拟

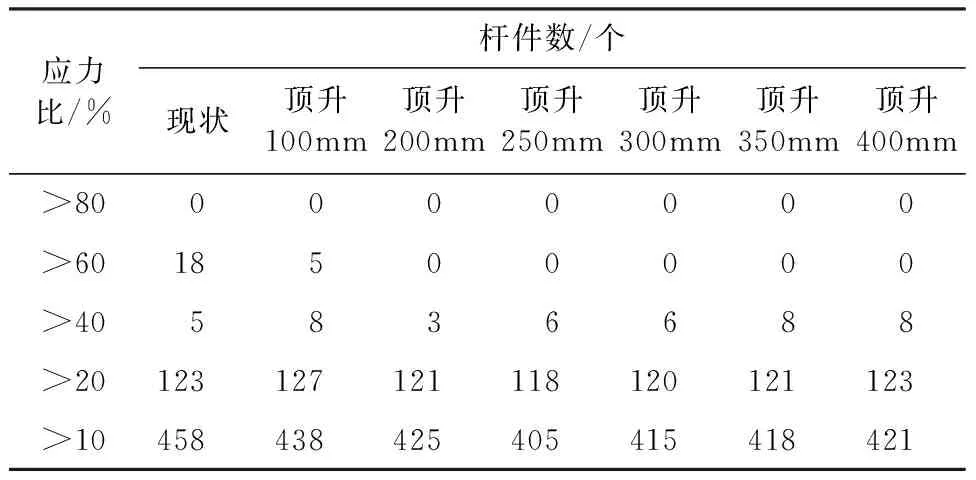

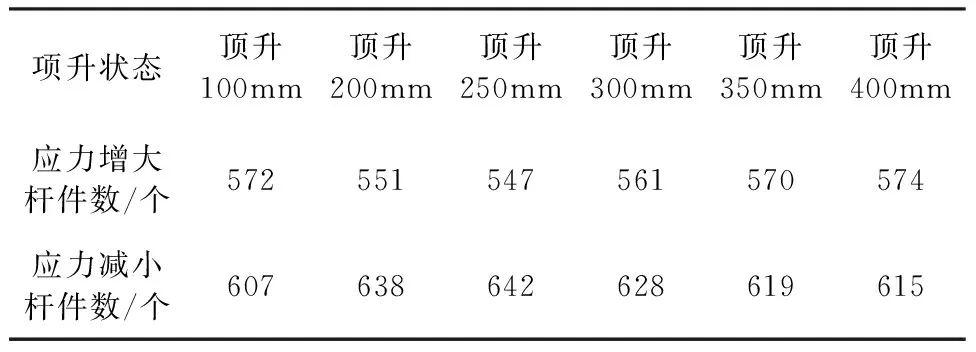

在不均匀沉降过程中,M1、M2杆件的最大应力为268 MPa和257 MPa, 输煤栈桥杆件均处于弹性阶段。通过顶升可以减小杆件的应变进而改善杆件的应力状态。顶升栈桥以中心柱柱顶为顶升点,以螺栓失效后沉降阶段为基础并去除中心柱的约束,以10 mm每分钟的速度匀速顶升至400 mm。顶升过程的示意图如图7、图8所示。为研究顶升高度最合理的数值,在目前现有沉降状态下(T-AD阶段)将中心柱从0 mm开始匀速顶升至400 mm,并提取顶升后各个杆件的应力数值。统计各顶升高度下应力比分区如表4所示。

从表4中可以看出,在顶升后,杆件整体应力有所减小,其中当顶升250 mm左右时,结构应力最小。取M1、M2杆件,顶升时M1、M2杆件的应力比相较于顶升前有较大程度的降低,当顶升250 mm时杆件的应力比最小,如图13所示,可以说明栈桥的顶升对杆件应力状态有较大的改善,对于结构整体也是十分有利的。同时对比了不同顶升作用下,各杆件应力相比于现状应力的趋势如表5所示,可以看出,在顶升后,超过一半的杆件是向有利方向发展的。尤其当顶升250 mm时,约有54%的结构杆件趋向应力大幅小,其余46%应力比增大的部位主要位于中心柱部位即顶升时所选择的位点,且应力比均小于30%。而栈桥跨中的应力状态则有所改善,跨中的应力比从现状的60%将为40%以下。这里需要说明的是,杆件应力趋势有利表明,杆件变化应力相比原应力有所减小,主要表明一种应力趋势。另外,结构顶升位移为从失效后沉降阶段即从现状开始进行顶升。

表4 在顶升不同高度后的各应力比区间杆件数

图13 顶升过程中M1、M2杆件应力比变化曲线

表5 各杆件在不同顶升高度下的应力变化趋势

4 结 论

本文以大跨度输煤栈桥为研究对象,采用多尺度有限元模拟对栈桥在不均匀沉降下的应力状态及顶升时的应力变化趋势进行了分析,得出了以下主要结论:

(1) 采用ANSYS建立大跨度运煤栈桥多尺度模型,在得到局部关键节点力学性能的同时并降低了栈桥模型的建模难度与建模成本。在大跨度空间结构的研究方面,多尺度模拟有一定的科研和应用价值。

(2) 结合栈桥沉降的实测数据,得出栈桥与转运站之间的螺栓于2月3日即第三阶段开始破坏。当螺栓达到抗拉强度,螺栓失效。致使其应力传递到其它螺栓,从而导致其它螺栓应力突变。最终在2月5日,全部螺栓达到抗拉强度并退出工作,栈桥进入失效后沉降阶段。上述结果验证了对栈桥破坏的假设。

(3) 对于栈桥的顶升,在顶升过程中,绝大部分杆件的应力有所减少。当顶升高度为250 mm时结构应力最小,且有超过1/2的结构杆件趋向应力变小。说明顶升可以有效减小整体结构中杆件的应力。