谢桥煤矿下巷车场及联巷掘进出矸系统优化

陈本良,王开元

(1.煤炭开采国家工程技术研究院,安徽 淮南 232000;2.淮河能源控股集团有限责任公司 谢桥煤矿,安徽 淮南 236221)

近年来,随着我国经济发展转型和能源供给侧改革[1],小煤矿淘汰力度加大,大型煤矿数量占比逐步增大,《全国安全生产专项整治三年行动计划》提出,2022年全国大型煤矿的占比将达到70%以上[2]。如何大幅提高大型矿井出矸作业效率、降低劳动强度,以保障矿井“掘、装、运、采”平衡,成为我国煤矿现阶段研究的重要课题[3]。液压耙矸机、侧卸式装载机、带式输送机、矿车等装运矸设备在煤矿岩巷掘进中普遍使用。液压耙矸机用于矿山岩巷掘进装矸,通过履带推进铲取矸石,通过铲斗将矸石扒进刮板输送机上,从尾部卸入矿车或其他转载设备中[4]。矿车具有体积小、周转方便的优点,在施工井底车场、硐室、弯道等一些距离较短的巷道时,较为适用;当巷道距离较长时弊端显现,比如铺轨周期长、占据巷道空间大、装矸不连续、倒运量大、人员投入多、费时费力等[5],严重影响巷道掘进速度[6]。带式输送机适合长距离、大流量运输,但对巷道坡度、平直性、弯度等要求较高[7]。

谢桥煤矿为煤与瓦斯突出矿井,矿井生产能力达到1000万t/a[8],对采、掘接替要求高。12314工作面下巷车场及联巷出矸系统复杂,且生产任务重,为加快该工作面的掘进速度,首先要解决出矸效率问题。

1 工程概况

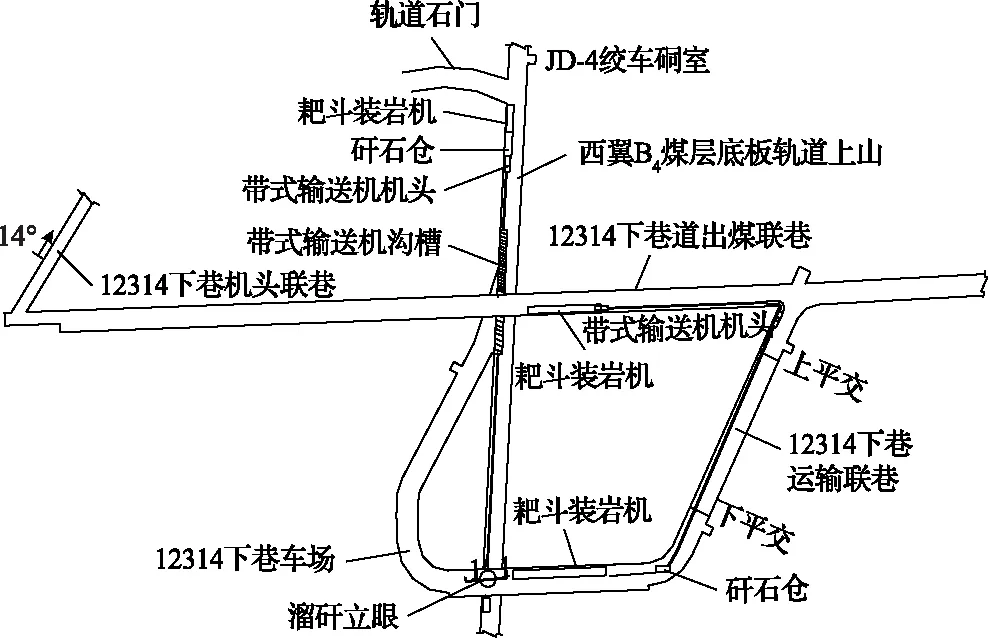

12314下巷车场及联巷布置如图1所示,总长481.78m。巷道从西翼B4煤层底板轨道上山拨门开始,以3‰上坡施工12314下巷车场,长114.73m;再以17°上山施工12314下巷运输联巷,长40.85m;再以3‰上坡施工12314下巷出煤联巷,长281.82m;最后再以14°上山施工12314下巷机头联巷,长34.58m。

图1 12314下巷车场及联巷布置

12314工作面下巷车场及联巷变坡点多、弯道多,每段长度差别大,工程条件差异大,出矸系统不能一成不变,应分段设计、总体优化,使出矸设备功能与巷道工程技术条件相适应,并借助矸石仓、溜煤立眼等辅助措施,最终达到提高工效、降低劳动强度、保障“掘、装、运”平衡的目的。

2 12314下巷车场出矸系统

2.1 12314下巷车场出矸系统设计

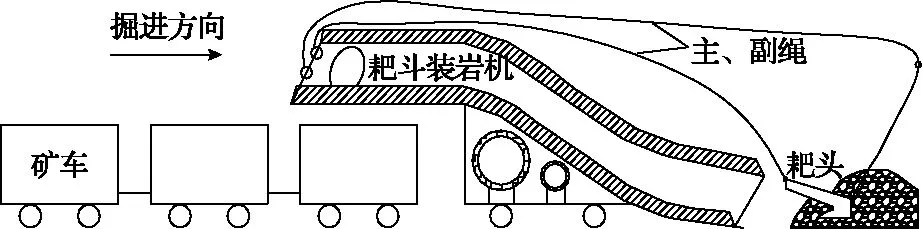

首先掘进12314下巷车场,巷道长度114.73m,转角弯度接近90°,采用“耙斗装岩机+矿车”出矸系统[9],其出矸的工艺组合系统如图2所示。迎头出矸采用耙斗装岩机,型号为P-90(B),可实现迎头快速耙矸、装矸;后路运输采用矿车,从西翼B4煤层底板轨道上山内轨道分叉,引入12314下巷车场;考虑车场段距离较短,坡度较小,现场采用人工推车方式。

图2 “耙斗装岩机+矿车”出矸组合系统

根据现场实践发现,每班用工9人,其中上口4人,下口4人,绞车司机1人;前期掘进、出矸速度较快,每班出矸9车,平均每月进尺达到55m;拐弯后排矸效率逐渐降低,装矸、运矸工序占用时间较长,每班出矸6车,平均每月进尺降低到36m。

2.2 12314下巷车场出矸系统优缺点

1)“耙斗装岩机+矿车”出矸系统优点为:准备工程量小,工期短,经济成本低。

2)“耙斗装岩机+矿车”出矸系统缺点为:①装矸、运矸工序不连续,造成整个排矸工作用时较长,排矸效率逐渐降低;②打运人数多,人员劳动强度大,存在安全隐患;③打运期间警戒时间长,影响本掘进工作面的人员同行和物料打运,同时还影响另一个掘进工作面的施工。

2.3 12314下巷车场出矸系统适用条件

“耙斗装岩机+矿车”出矸系统适用条件为:①巷道长度不大于80m为宜;②巷道弯道转角大,不具备铺设带式输送机条件;③巷道坡度小于7‰。

3 12314下巷运输联巷出矸系统

3.1 12314下巷运输联巷出矸系统设计

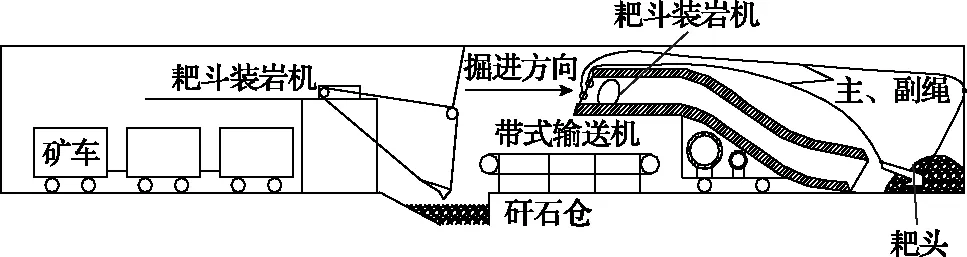

运输联巷坡度为17°,由于坡度较大,不能使用矿车出矸,因此,运输联巷掘进期间,迎头出矸采用“耙斗装岩机+带式输送机”,耙斗装岩机型号为P-90(B),带式输送机为55kW电滚筒带式输送机。车场由于弯度较大不具备铺设带式输送机的条件,因此带式输送机只铺设到运输联巷段,带式输送机后(车场段)仍使用矿车出矸。

由上面可知,车场掘进后期矿车运矸工效较低,如果在带式输送机后直接用矿车运输,整个运输效率将会比车场更低。优化方法为:在车场下部巷道靠边挖一深坑,该坑作为水平临时矸石仓,储存迎头带式输送机运来的矸石;同时,在此处配备P-90(B)型耙斗装岩机、矿车,进行矸石的巷道运输,形成“耙斗装岩机+带式输送机+矸石仓+耙斗装岩机+矿车”出矸系统[10-12],其出矸组合系统如图3所示。

图3 “耙斗装岩机+带式输送机+矸石仓+耙斗装岩机+矿车”出矸组合系统

矸石仓作为该出矸系统的矸石临时储存和中转的枢纽,紧跟在带式输送机后方,位于车场与运输联巷连接处,体积容量以满足两个爆破掘进循环的出矸量为宜。每班掘进进尺按2.0m设计,则每次爆破产生的矸石约为30m3左右,再考虑爆破后岩石的松散系数,则每班爆破的矸石体积有50m3,因此矸石仓的设计容积为100m3。矸石仓横断面如图4所示。

图4 矸石仓横断面(mm)

矸石仓的施工参数及步骤如下:①矸石仓搭设长度35m,将矸石仓所在范围内进行统一挖底,在靠近仓尾处卧成一条慢上坡,以便耙斗装岩机上矸方便,同时也可以起到保护设备的作用;②使用3寸铁管作为立柱,立柱间距2m,立柱上端使用8#铁丝端捆扎在锚杆上,下端固定在底板上,深入底板不得小于300mm,并用强度不小于C20的水泥浇筑,立柱要垂直顶底板,不得前倾后仰;③立柱之间使用大板密排叠加在一起,叠加高度不小于1.5m,使用双股8#铁丝将大板固定在立柱上,大板规格:长×宽×厚=4000mm×200mm×70mm;④矸石仓距离轨道的安全间隙不得小于300mm;⑤耙矸机回头滑固定在矸石仓内锚杆(锚索)或钢梁上,耙矸机运行时,矸石仓内严禁有人,矸石仓外可以行人;⑥耙矸机耙矸时,不得耙坏立柱基础,发现立柱基础损坏的,要及时修补;⑦矸石仓的矸石不得超过矸石仓挡墙高度,洒落在挡墙外的矸石要及时清理。

12314下巷运输联巷迎头排矸采用耙斗装岩机配合带式输送机替代原来的耙斗装岩机,后路运输采用水平矸石仓配合矿车替代原来的单一矿车排矸,每班用工13人,其中带式输送机司机2人,耙矸机司机2人,上口出矸工4人,下口出矸5人。根据现场实践发现,运输联巷采用“耙斗装岩机+带式输送机+矸石仓+矿车”出矸系统,迎头装矸和后路运矸相互独立,每班可出矸18车,平均月进尺达到100m左右。

3.2 12314下巷运输联巷出矸系统优缺点

1)“耙斗装岩机+带式输送机+矸石仓+矿车”出矸系统具有以下优点:①实现了装、运平行作业,迎头“耙斗装岩机+带式输送机”出矸与后路“矸石仓+矿车”运矸互不影响,在迎头打眼、爆破和支护施工的同时,进行矸石外运作业,真正实现了迎头施工和后路运输的平行作业,解决了矿车供应不足、迎头出矸不及时带来的停工问题;②矸石仓的使用增大了工作面矸石的储存空间,充分发挥了带式输送机出矸快、效率高的优点,保证了矸石倒运的连续性;③充分实现了储、装、运一体化作业,提高了出岩能力和掘进速度。

2)耙斗装岩机+带式输送机+矸石仓+矿车”出矸系统具有以下缺点:①增加了工作人员数量,劳动强度大;②没有杜绝矿车排矸,仍然存在安全隐患;③矿车打运期间警戒时间长,影响本掘进工作面的人员同行和物料打运,同时还影响另一个掘进工作面的施工;④增加了矸石仓施工工程量。

3.3 12314下巷运输联巷出矸系统适用条件

“耙斗装岩机+带式输送机+矸石仓+矿车”出矸系统适用条件:①巷道长度一般大于200m;②巷道距离矸石仓较远;③部分段巷道弯度大,不具备铺设带式输送机条件。

4 12314下巷出煤联巷出矸系统

4.1 12314下巷出煤联巷出矸系统设计

12314下巷出煤联巷坡度为3‰,长316m。在12314下巷运输联巷出矸系统的基础上,为了取消矿车出矸,进一步提高排矸效率,对出煤联巷的排矸路线和排矸系统进行了进一步优化,提出了溜煤立眼、带式输送机沟槽和矸石仓辅助运输措施,形成了“耙斗装岩机+带式输送机+矸石仓+立眼+带式输送机”出矸系统,如图5所示。该系统的排矸路线由原来的“12314下巷出煤联巷→运输联巷→车场→西翼B4煤层底板轨道上山”路线,改进为“12314下巷出煤联巷→运输联巷→西翼B4煤层底板轨道上山”路线,省掉了车场大弯道路线。

图5 12314下巷出煤联巷出矸系统

4.1.1 溜矸立眼

溜矸立眼在整个排矸系统优化中起着关键作用:一是改变了原始排矸线路,缩短了运输距离;二是新线路绕过了车场弯道,为使用带式输送机出矸代替矿车提供了前提条件[13,14]。

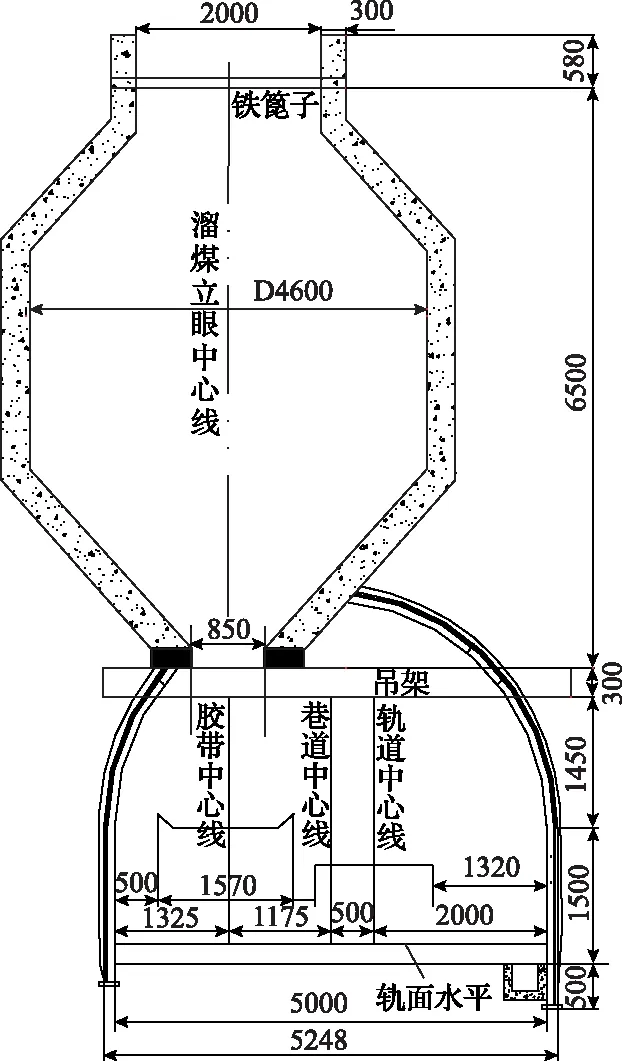

采用反潜钻机,在西翼B4煤层底板轨道上山向12314下巷车场施工一个直径为850mm的立眼,然后对立眼进行扩刷和加固。溜矸立眼上口、下口巷道均已掘出,目前附近没有采掘活动,不会对溜矸立眼施工造成影响。溜矸立眼采用混凝土浇筑,混泥土强度等级为C20,浇筑前上口铁篦子和下锁口先用22kg/m钢轨并排铺设,使之成为整体。浇筑结束后对溜矸立眼进行注浆加固。溜矸立眼布置如图6所示。

图6 溜矸立眼布置(mm)

4.1.2 带式输送机沟槽

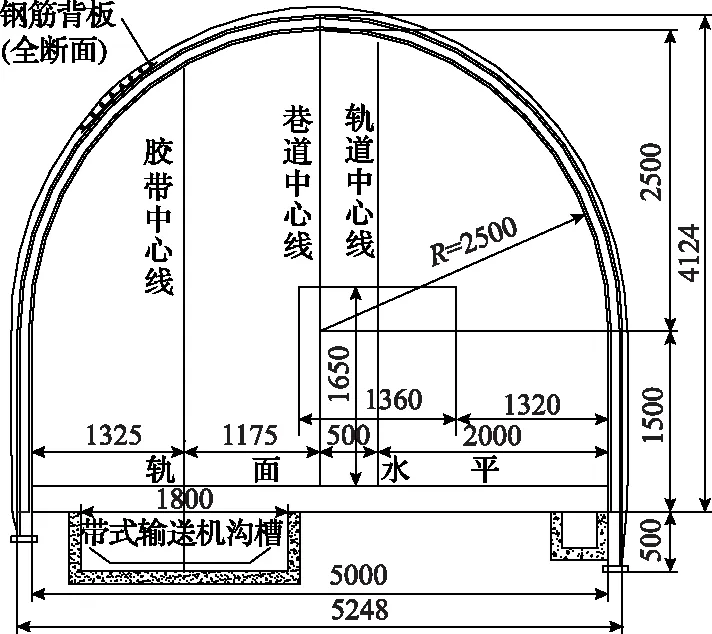

设计在靠近西翼B4煤层底板轨道上山巷道内的另一帮铺设带式输送机,使用带式输送机运输溜矸立眼的矸石,则带式输送机与轨道在12314下巷车场拨门口交叉,相互影响。经过分析,在拨门口前后25m向下挖一沟槽,使带式输送机从轨道下方的沟槽内通过,保证带式输送机和轨道独立运转。沟槽宽1.8m,深0.1~1.4m,长50m,其支护方式如图7所示[15]。

图7 带式输送机沟槽断面(mm)

1)沟槽两边进行锚网喷支护或浇筑混凝土。锚杆规格为∅18mm×1600mm,每孔2支Z2360/Z2850型树脂锚固剂,锚杆间排距800mm×800mm;钢筋网规格为∅6.5mm×1000mm×1800mm。全断面挂网,喷厚100mm,混凝土强度为C20。两帮底脚喷浆至施工底板以下100mm。

2)横跨带式输送机上方铺设的轨道必须在轨枕下方担设38kg/m轨道,轨道间距300~400mm,在道板面铺设大板并打水泥地坪,供行人安全;带式输送机上方架设的轨道底面距带式输送机架高度不小于300mm。

3)在沟槽两侧底部位置竖向施工∅20mm×1800mm锚杆或砸入钎杆,锚杆(或钎杆)间距1m,锚杆每眼一卷Z2850树脂锚固剂,锚杆(或钎杆)之间用钢筋网片进行捆扎牢固,防护高度道板面向上不小于300mm。超出道板面部分用70mm厚大板竖向进行防护。

现场实践发现,12314下巷出煤联巷出矸每班共需7人,其中带式输送机司机2人,耙矸机司机1人,上口出矸工4人,掘进队由原来的“三八制”调整为“四六制”,平均月进尺达到180m。

4.2 12314下巷出煤联巷出矸系统优缺点

1)“耙斗装岩机+带式输送机+矸石仓+立眼+带式输送机”出矸系统优点:①全程取消了矿车,真正实现了连续出矸,提高了出矸系统的机械化水平;②降低了用工数量,比12314下巷车场平均每班少2人,比12314下巷运输联巷平均每班少4人,大大节省了人力成本,降低了劳动强度;③优化了排矸路线,缩短了长度;④大大提高了排矸效率和掘进速度。

2)“耙斗装岩机+带式输送机+矸石仓+立眼+带式输送机”出矸系统缺点:增加了溜矸立眼和带式输送机沟槽施工工程量,前期准备工期长,经济投入大。

4.3 12314下巷出煤联巷出矸系统适用条件

“耙斗装岩机+带式输送机+矸石仓+立眼+带式输送机”出矸系统适用条件:①巷道长度大于500m;②巷道距离矸石仓较远;③矿井生产能力大于300万t/a;④溜矸立眼长度不超过30m为宜;⑤“四六制”掘进工作制度。

5 结 语

出矸系统是煤矿生产过程中较为重要的一环,出矸效率的高低直接影响企业的生产效益。根据谢桥煤矿12314下巷车场、运输及出煤联巷三种工程条件,“因地制宜”的提出了三种出矸系统,通过现场试验发现,“耙斗装岩机+矿车”出矸系统前期准备工作量小,但矸石在迎头堆积,适合短距离、车场弯道出矸;“耙斗装岩机+带式输送机+矸石仓+耙斗装岩机+矿车”实现了装矸、运矸平行作业,出矸效率有所提高,但用人增多,且仍受矿车运输约束;“耙斗装岩机+带式输送机+矸石仓+立眼+带式输送机”出矸系统真正实现了连续出矸,大大节省了人力成本,提高了出矸效率,月掘进速度达到180m,适合在长距离巷道使用。