预制装配整体式模块化结构施工技术研究*

张季超,沈冬儿,张 岩,陈泽宇,彭海婷

(1.广州大学土木工程学院,广东 广州 510006; 2.郑州大学土木工程学院,郑州 河南 450001)

0 引言

建筑业的发展从单纯地解决人们的住房需求问题上升到满足人们对生活质量的追求,改善居住环境。但是当前国内绝大部分建筑采用的是传统粗放型的建造生产方式,一方面浪费大量资源,严重破坏生态环境;另一方面,不能保证建筑的施工质量,导致建筑安全事故频频发生。因此,加快建筑业转型,实行建筑工业化势在必行[1]。

工业化建造模式将大部分或者全部的构配件生产由施工现场转为工厂车间或现场预制车间生产,将手工制作方式转为以机械化生产,将施工现场的湿作业主导转为以机械式吊装与拼装等干作业为主[2]。模块化结构将建筑物的各个子系统,包括结构骨架、围护组件、功能部件等集成为一个个建筑模块,如图1所示,建筑模块在工厂内完成制造,运输到现场用装配化方式构筑组装而成的房屋系统,是目前装配率最高的结构形式之一,是建筑工业化的高端模式。相比传统建造模式,模块化施工有利于提高生产力、改善施工安全和工程质量,有利于提高建筑综合品质和性能,有利于减少用工、缩短工期、减少资源能源消耗、减少建筑垃圾和扬尘。

图1 建筑模块组成

1 预制装配整体式模块化结构施工工艺

预制装配整体式模块化结构施工过程主要分成预制和装配两大部分。第1阶段是工厂内预制,预制构件的生产、预制墙板和楼板的浇筑养护,建筑模块的拼装连接都是在预制工厂内完成。第2阶段是现场装配,建筑模块通过专门的运输车辆运送到施工现场,然后根据施工方案将建筑模块吊装至设计位置,通过节点处的连接和后浇混凝土将结构连成整体[3]。这种新型的模块化施工方式与同等规模的传统建造方式相比可以有效缩短整个建设周期,而且施工过程绿色环保[2]。

预制装配整体式模块化结构总体施工工艺流程如图2所示,大致分为建筑模块制作、运输储存、吊装、安装和现浇构件连接5个施工过程。

图2 预制装配整体式模块化结构总体施工工艺流程

经过可靠的连接和节点整体现浇,预制装配整体式模块化结构形成之后的受力情况,作用效应与传统建筑相差不大。预制装配整体式模块化结构的创新说到底其实是对传统施工建造方法的创新,模块化建筑具有与传统建筑不同的独特施工方法。因此,模块化建筑在建造之前需对其施工过程进行模拟分析,以便对模块化施工过程有整体的把握。

对预制装配整体式模块化结构而言,工厂内建筑模块的预制生产一般遵循设计图和生产线进行,工厂化生产能实现设计标准化、生产规范化、运输物流化,对建造质量和安全有保障。吊装和连接是预制装配整体式模块化结构现场工地施工的两个重要施工步骤,建筑模块的吊装和连接施工过程表现出了诸多力学问题及技术问题,有一定的难度,归纳为以下5个问题。

1)建筑模块的吊点布置及起吊角度计算。

2)建筑模块临时支撑的布置方法。

3)建筑模块吊装安全稳定性计算。

4)施工过程的模拟计算方法。

5)拆除临时支撑对结构安全的影响。

2 建筑模块的吊点布置及起吊角度计算

2.1 吊点的选择及布置原则

决定预制装配整体式模块化结构的吊装方案时,建筑模块吊点数量的选择和位置分布是首先要考虑的问题。吊点的数量选择和位置布局要保证建筑模块在起吊过程中变形尽可能小,以防建筑模块中的构件发生形变,无法准确安装到设计位置上[4]。建筑模块在起吊过程中还需要考虑其在空中的姿态以及构件受力。一般来说,吊点布置时考虑的总原则如下。

1)起吊时,吊点一般设置在物体的重心位置或重心之上,但建筑模块的重心位置难以确定,因此,建筑模块的吊点一般设置在柱上端,吊点在建筑模块重心之上,在起吊过程中不会出现头重脚轻而发生倾覆,保证建筑模块的稳定与平衡。

2)建筑模块相邻吊点之间的距离不能过小。吊点间距过小会使得相邻吊点之间的梁两端支座处变形过大,导致建筑模块节点安装时无法就位。通常来说,建筑模块的吊点间距与柱距一致。

3)建筑模块的吊点布局应尽可能使建筑模块的所有构件应力分布比较均匀,变形较小。

目前,建筑模块吊装施工常用的方法是根据建筑模块的柱分布设置吊点,吊点一般设置在建筑模块的框架柱上端,通常不设置在建筑模块的框架梁和楼板上。吊钩与活动的榫头连接,榫头与建筑模块柱上端的榫眼扣接,确保吊钩与建筑模块连接牢固。

2.2 起吊角度范围选取原则

对于预制装配整体式模块化结构施工中的建筑模块吊装,起吊高度的不同会给吊装中的建筑模块带来不同的结果[5](本文所提及的起吊高度均指的是最高吊钩至建筑模块柱上端的竖直距离)。

1)若起吊高度过高,吊索与水平面的夹角较大,能较好发挥吊索的索力,但是吊索的长度过大会导致建筑模块在起吊过程中容易发生大幅度的摆动,对建筑模块本身以及整个施工区域的安全可能造成威胁。而且起吊高度会受到起吊机升高极限的限制,起吊高度过大无法确保顶层的建筑模块能够安放在正确的设计位置上。

2)若起吊高度过低,吊索与水平面夹角过小,当夹角<45°时,吊索索力在水平方向的分力比竖直方向的分力大,建筑模块的顶梁受到较大的压力,容易发生弯曲变形,甚至发生破坏。因此起吊高度不能过低,吊索与水平面的夹角不应小于45°;当起吊角度<45°时,应对建筑模块的构件进行强度验算。

3)若起吊高度合适时,吊索索力和建筑模块的应力分布较均匀,大小适中,建筑模块在起吊过程中的整体稳定性较好。

综上所述,起吊高度的改变,同时也是起吊角度的改变,这种改变影响建筑模块构件的应力与吊索索力的大小,选择合适的起吊高度可以平衡建筑模块的应力与吊索索力的变化。起吊高度的选择原则就是在起吊机升高极限以内,确定起吊高度或起吊角度的合理范围,使得建筑模块的应力和吊索索力相对较小并分布均匀。这种合理范围的确定,通常是根据相关吊装规范以及工程经验来确定的。按JGJ276—2012《建筑施工起重吊装工程安全技术规范》规定[6]:吊索与所吊构件间的水平夹角必须大于45°。根据计算研究和工程经验,建筑模块的吊索与水平线的夹角宜为50°。

3 建筑模块临时支撑的布置方法

作为预制装配整体式模块化结构的基本单元,建筑模块在出厂时已有基本的结构雏形,但梁柱截面较小,建筑模块整体的刚度也比较小。若建筑模块在运输、吊装过程中受到外力较大,容易变形过大,因此在结构成型之前,需要在建筑模块构件间布置临时支撑。预制装配整体式模块化结构的临时支撑体系类型选择和布置方案选择是十分重要的,合理的临时支撑布置方案不仅在一定程度上加快工程施工进度以及减少施工费用,更重要的是合理布置临时支撑是确保结构安全成型的保障。临时支撑的布置需要考虑以下两点。

1)在结构成型前,保证建筑模块在连接前不产生过大内力和位移,能准确定位在设计位置上。

2)在结构成型后,临时支撑要方便拆除,拆撑过程易于控制。拆除过程要使建筑模块的构件在弹性范围内缓慢调整,逐渐趋近设计状态。

在起吊过程中,建筑模块在柱端起吊的方式使得建筑模块柱子的上端受力较大,但是与柱相连的顶梁截面较小,而且柱子跨度较小,因此建筑模块的柱子上端以及顶梁受到应力较大,底板框架梁受力较小。为了平衡建筑模块上下平面的受力,在建筑模块的每一个相邻柱之间设置交叉的临时支撑,支撑点位于柱端。临时支撑与柱端的连接板用螺栓连接,方便施工结束后拆除临时支撑。

4 建筑模块吊装安全稳定性计算

建筑模块在整体起吊阶段主要是以建筑模块的自身结构质量为主。为保证起吊安全,一般在起吊质量的基础上乘以竖向动力系数。建筑模块竖向动力系数主要指建筑模块吊装过程中所产生的动力加速度。参照GB50755—2012《钢结构工程施工规范》,提升过程中竖向动力系数取1.4[7]。

出于施工安全的考虑,建筑模块需在6级以下风力进行起吊作业,此时建筑模块的受力需考虑结构自重、起吊工具的质量以及少量的操作人员荷载。在实际起吊施工中,风力可以根据天气预报进行预测并可根据建筑模块上安装的风速仪即时确定。当风力达到6级以上时,建筑模块应停止提升,并做好防护措施。从偏安全考虑设计计算时,建筑模块起吊计算的风荷载按施工期间可能出现的最大风速考虑,即6级强风,风速为10.8~13.8m/s,相当于39~49km/h,风压为72.9~119Pa。

建筑模块在有无6级强风作用下吊装的构件应力值如表1所示,从中可看出在分析建筑模块起吊受力时,需考虑风荷载对建筑模块的影响,同时建议建筑模块在风力6级及以上时停止吊装作业。

表1 有无6级强风荷载时建筑模块起吊的应力结果对比

5 施工过程的模拟计算方法

预制装配整体式模块化结构从工厂预制到施工结束是结构逐步“成长”的过程。随着施工进度的推进,建筑模块逐个安装连接,结构的整体刚度、荷载、边界条件和材料的性能都在不断地发生变化,构件的最大应力和变形可能会出现在某一施工阶段,因此需要关注预制装配整体式模块化结构在施工过程中应力和位移的发展,了解结构发生最大应力与变形的位置,明确结构体系在施工期间存在的受力状态,为正确的施工提供理论指导[8]。

在预制装配整体式模块化结构施工过程中,结构的时变性贯穿整个施工过程。对预制装配整体式模块化结构进行施工过程的模拟计算和施工过程分析,主要考虑以下6个因素的时变性。

1)结构几何形体时变。

2)结构刚度时变。

3)结构边界条件时变。

4)结构材料性能时变。

5)结构荷载时变。

6)施工误差累积。

6 拆除临时支撑对结构安全的影响

为了更好地保护建筑模块,预制工厂会在建筑模块中安装临时支撑,保证建筑模块在运输和吊装阶段不受破坏[9]。模块化结构在建造过程中,建筑模块仍存在临时支撑结构,临时支撑的拆除过程会改变结构模型边界条件,从而影响结构内力和变形。

本文结合某10层预制装配整体式模块化综合办公楼工程,利用精确施工模拟方法,模拟模块化结构拆撑过程。设置4种拆撑方案如下。

1)方案1 第1层建筑模块在安装和浇筑楼板后,拆除该层的临时斜撑,再进行下一施工层施工,简称“建一拆一”。

2)方案2 第1层建筑模块的临时斜撑在第3层施工结束后拆除,简称“建三拆一”。

3)方案3 第1层建筑模块的临时斜撑在第5层施工结束后拆除,简称“建五拆一”。

4)方案4 整栋楼的临时斜撑在所有楼层施工完成后再统一拆除,简称“完工拆撑”。

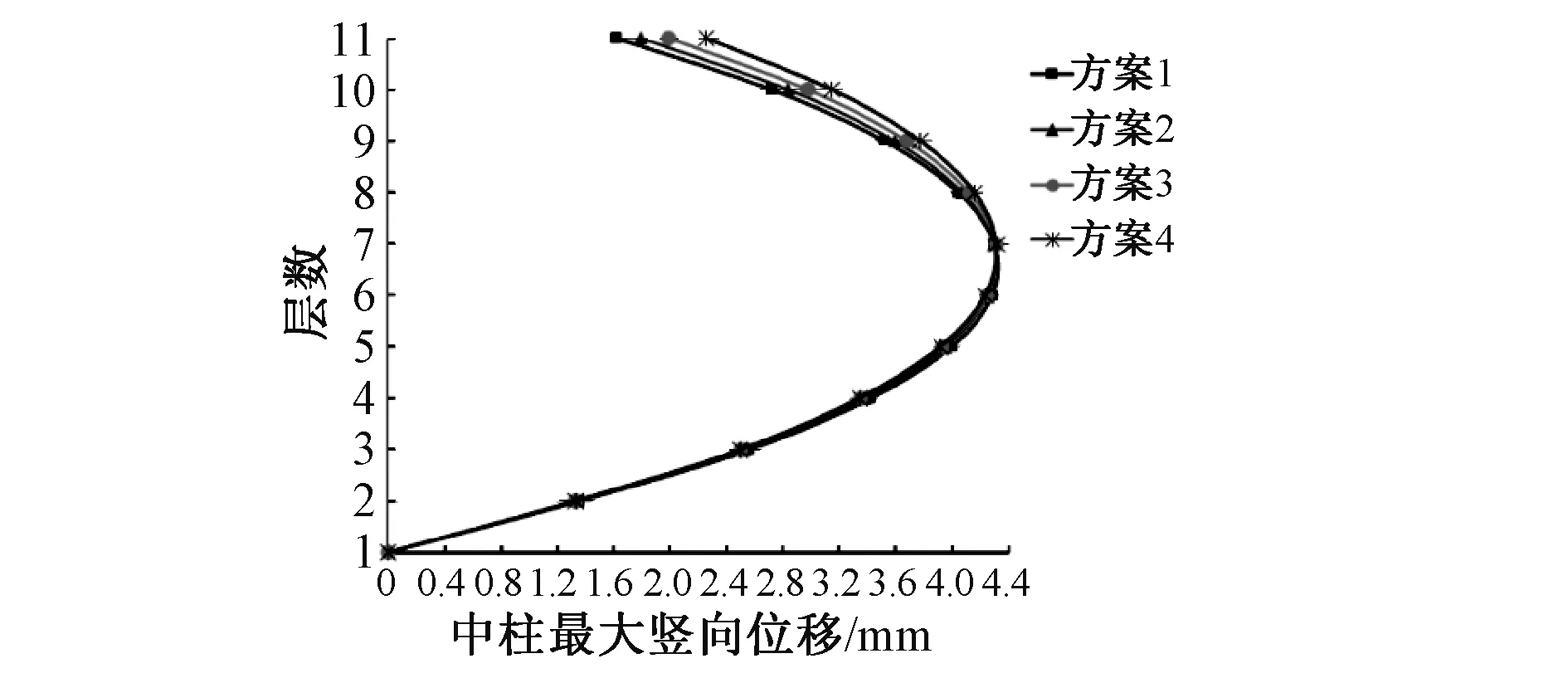

4种拆撑方案的最大竖向位移及竖向位移差对比曲线如图3~6所示。

图3 4种拆撑方案的角柱最大竖向位移

图4 4种拆撑方案的边柱最大竖向位移

图5 4种拆撑方案的中柱最大竖向位移

图6 4种拆撑方案的最大竖向位移差

结果表明,方案4“完工拆撑”方案的结构竖向位移最大,方案1“建一拆一”方案的结构竖向位移差最大。说明临时斜撑的拆除主要引起结构的竖向位移变化,这种竖向位移可以在结构施工过程中通过施工找平方法补偿,因此可以在确保安全的前提下,在施工过程中拆除临时支撑。但是临时支撑在施工过程中可以有效地协调相邻建筑模块柱的竖向位移差,因此不建议过早拆除临时支撑。综上所述,在预制装配整体式模块化结构施工过程中,适宜以施工3层为1个周期拆除临时支撑,即在施工3层结构后拆除第1层结构的临时支撑,这样既可以充分发挥临时支撑的作用,在一定施工范围内协调结构的竖向变形差,又可以及时补偿临时支撑拆除引起的结构竖向位移。

7 结语

随着我国建筑工业化的发展,国内政策对建筑的装配率要求越来越高,预制装配整体式模块化结构作为目前装配程度最高的结构正适应了这一潮流的发展。但预制装配整体式模块化结构在中国刚刚起步发展,模块化施工技术发展还未成熟,需要对其施工工艺技术规范化,充分考虑施工过程的控制因素,形成全面合理的施工技术方案。本文结合某10层预制装配整体式模块化综合办公楼项目,对施工力学的5个方面问题进行了探讨,总结了建筑模块在吊装和连接两个主要施工步骤上的施工技术经验和需要注意的安全问题,期望能对预制装配整体式模块化结构的施工力学研究起到抛砖引玉作用,并能为预制装配整体式模块化结构实际施工提供理论参考。