煤仓存储自动控制系统设计*

袁春静,柴永生

(1.烟台理工学院,山东 烟台264005;2.烟台大学,山东 烟台264005)

输煤自动化程度的高低关系企业的生产效率和成本,随着计算机和PLC技术的应用和推广,输煤系统自动化程度也越来越高。在设计自动控制系统时候,除了要考虑正常的生产运行逻辑,还需要统筹兼顾煤的自燃可能性。

1 储煤仓防自燃自动控制系统方案

1.1 煤自燃原因及防治措施

煤主要含有有机物和无机物两种成分,主要的可燃元素是碳,其次是氢,并含少量氧、硫等物质,上述元素混合在一起就构成了可燃化合物。煤的氧化特性是煤发生自燃现象的主要原因。在常温状态下,煤炭中的碳、氢等元素在合适的化学条件下会发生一系列的氧化反应,生成一氧化碳、甲烷及其他烷烃物质,这些物质燃点都比较低。同时,在这一反应过程中,又会产生大量的热量,如果周围散热条件不好,热量挥发不够及时,煤堆的温度就会在短时间内提高,过高的温度对煤的氧化过程又产生促进作用,从而会出现越来越多的可燃化合物和热量。如果温度上升到可燃物的燃点时,就会发生自燃现象[1]。

可以采取如下措施降低煤自燃发生的几率:(1)合理安排储煤场位置。储煤场一般设置在宽敞、背阳光的地方,同时要注意远离高温热源。(2)正确安排贮煤时间。贮煤时间的长短直接影响氧化程度的高低。(3)将煤分层压实,尤其是堆边大块部分压实,这样可以排出煤堆空隙中的一部分空气,减少煤与氧气的接触。(4)使煤堆水分含量保持在安全范围内。根据分析,煤在发生自燃现象前的含水量为5%~8%,而煤的临界安全含水量大约是12%。(5)煤在发生自燃时还伴随着CO浓度的升高,因此可以在系统中增加CO检测装置,当浓度值达到一定数值可以及时报警并启动淋水辅助装置。

1.2 防自燃控制系统方案

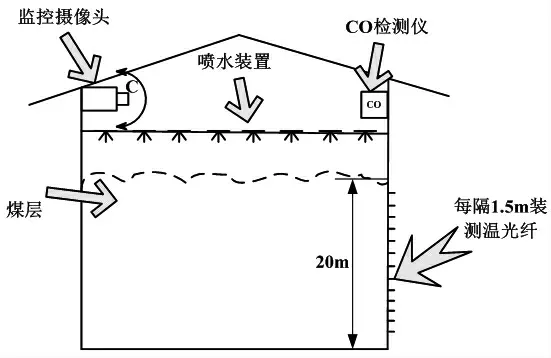

图1所示为大型储煤仓防自燃所需检测装置:(1)煤层高度范围内,沿挡煤墙每隔1.5m在防火砖及隔热层内安装测温光纤。其主要的目的是随时监测煤的温度,当其某处温度突然升高≥5℃时,认为该处为异常现象,煤场应自动采用喷水进行降温。(2)在煤仓内放置CO检测仪检测CO浓度来判断是否自燃,并采取处理措施。(3)煤仓顶部设置监控摄像头,全天候对煤仓进行监视,如有问题及时处理。

图1 大型储煤仓检测装置

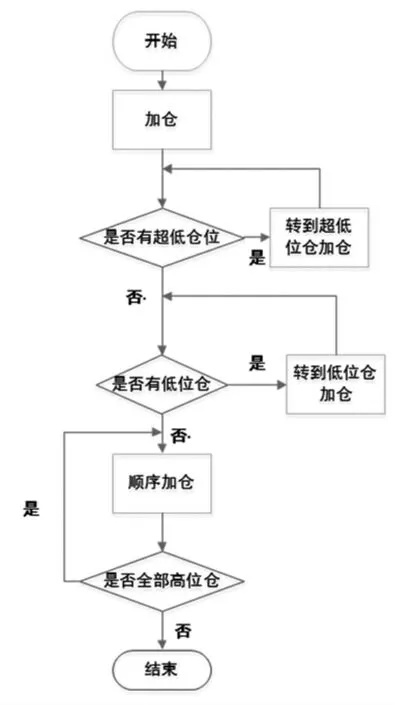

处理流程如图2所示。当测温光纤、CO检测仪及监控摄像头中只要有一个传感器报警,即刻启动喷水系统,喷水达到设定次数后,如还有异常,转为人工干预,即用取煤机把温度升高的上煤层迅速取出,然后再重新启动喷水系统对自燃煤层进行降温处理,直至所有传感器无报警信号为止。

图2 处理流程图

2 储煤仓输煤自动控制系统方案设计

输煤控制系统是火电厂整个控制系统中的主要组成部分,是发电机组燃煤的供给保障。输煤系统的性能直接决定输送给发电系统燃料的优劣好坏,从而影响整个发电工厂的发电能耗和效率。早期的控制系统一般采用继电器接触器控制,这种方式结构简单,安装方便,但是故障率高,维修成本高。后期随着计算机技术的发展,出现了PLC控制技术,新技术的出现极大地提高了系统的稳定性和可靠性[1]。近些年来,现场总线技术的出现,使得控制系统的功能更加丰富。输煤系统的设备数量多,类型复杂,外界因素的干扰和内部系统结构对整个生产过程的影响比较大。系统运行时控制流程复杂,需要完成的动作和指令众多,因此在设计开发系统时必须整体考虑软件和硬件的配置以及器件的兼容性。一般的控制系统按照控制功能可以分为四个部分:卸煤系统、堆煤系统、上煤系统及配煤系统。其中卸煤和堆煤一般统称为储煤系统,这一部分相对比较独立。

由于电厂在运行过程中有可能受到意外因素的干扰而出现非正常形式的停产,这会给企业带来重大的经济损失,为了尽最大可能保障生产安全持续稳定运行,发电厂在采购数量上一般都会留有余量,可以根据满足电厂满负荷运行需要的数量,再考虑一定的安全系数,一般安全系数为10-20左右。多余的燃煤通过卸堆煤设备输送到各种形式的储煤仓。

上煤系统将煤场存煤通过皮带运输机,转运塔送到煤仓。根据《火力发电厂及变电站设计防火规范》GB50229-2006,在上煤过程中必须安装明火检测装置,因此可以通过热红外成像装置对整个输送过程进行监控,保障生产安全运行。

配煤系统是整个系统最核心的部分,包含的设备数量多,种类复杂,动作频繁,直接关系系统的稳定运行。性能完善的配煤系统可以提供满足要求的燃料,根据要求将燃煤输送到煤仓里,同时按照系统设定的顺序和控制流程,实现不同煤仓的合理配送[2]。

本项目输煤控制系统采用工控计算机+PLC的控制方式,操作人员通过计算机进行指令下达和传递,PLC控制系统按照存储的软件程序对各种设备进行操作,并将操作结果及时反馈给工控计算机,实现闭环控制。主要功能包括以下几个方面:监视报警功能、语音功能、煤量统计、顺序控制功能、生产管理功能、实现程序联锁、自动加仓上煤功能等多种功能。

2.1 输煤控制系统总体设计

输煤控制系统是由PLC构成的一个分布式控制系统,系统网络包括EtherNet/IP、ControlNet和DeviceNet等。PLC主站和远程I/O站采集皮带机的运行信息,与斗轮机PLC等设备之间通过ControlNet通信实现数据交换。PLC主站、远程I/O站与取样系统、集尘系统等设备通过DeviceNet通讯进行控制。

为了减少控制器出现故障对生产过程产生的影响,PLC与上位机之间的通信采用冗余的EtherNet/IP网络系统,设置2台操作员站+2台工程师站的工作模式。当主控制器出现故障时,从控制器立即启动,从而保证生产持续稳定运行。如图3所示为输煤控制系统总体框架图。

图3 输煤控制系统总体框架图

2.2 配煤

配煤流程如图4所示。系统在加煤过程中主程序遵循顺序加煤程序,在中断程序设置有超低煤位加煤子程序和低煤位加煤子程序。加仓开始,先检测超低煤位传感器和低煤位传感器信号是否有输入,如果有,系统就执行中断子程序,其中超低煤位中断优先级要大于低煤位中断优先级。当所有的超低煤位和低煤位信号消失,然后继续执行主程序,主程序按照顺序配煤的原则对所有煤仓配煤。在配煤过程中,系统如果接收到某个煤仓高煤位传感器信号以后,自动停止对该煤仓的加煤操作,按照设定顺序转到下一个煤仓进行配煤。一直到检测发现所有煤仓高煤位传感器信号,系统会停止主程序执行,转入平均分配子程序,将皮带上没有加仓的煤按照煤仓容量成比例分配给各煤仓。在整个过程中,如果检测到某个仓的满仓信号,则停止对该煤仓加煤,并将该煤仓没有加完的煤输送到相邻煤仓继续进行加煤操作[3]。

图4 配煤流程图

在顺序配煤过程中,可以将暂时不用的煤仓设置为检修仓。在配煤过程中系统可以自动跳过满仓、高煤位仓及检修仓。

3 输煤监控系统设计

目前,在国内市场上的大型自动化系统组态软件按照厂商可以分为三类,国外专业软件厂家提供的产品,国外系统厂商提供的产品,以及国内企业自主开发的产品。而在输煤控制系统中最常用的组态软件有西门子的WinCC、万维的InTouch、罗克韦尔的RSView、GE的iFix等。本系统采用的iFix是GE公司系列软件中的一员,它为用户提供一种基于Windows操作系统的现代化流水线解决方案。采用iCore为基础,同时嵌入VBA语言,可以同时兼容OPC、COM、ActiveX等主流控件,能够完成数据采集、数据管理、在线配置、过程监控、实时报警、用户安全、实时曲线、任务控制等多项功能。

4 结束语

(1)整个生产过程采用现场无人值守全自动化控制,在工作过程中可以通过远程实时监控对堆取煤过程进行全方面监控,保证了工作人员安全,消除了重大安全事故隐患。同时增加人工本地控制的策略,提高了系统的灵活性和可靠性。

(2)本方案采用双车并行的工作机制,在保证设备安全可靠运行的同时,还提高了设备的备用系数,为煤仓的高效可靠运行提供了安全保障。