导向母锥在水文地质钻孔断钻杆事故处理中的应用

裴森龙,李博,李高,侯朝勇

(1.有色金属矿产地质调查中心,北京 100012;2.核工业北京地质研究院,北京 100029)

0 引言

钻探施工过程中受主观人为因素或客观地层因素影响,时有卡钻、跑钻、烧钻、埋钻以及断钻杆等孔内事故发生,严重影响施工进度并造成一定程度的经济损失(王达等,2007;蒋伟祥和倪鑫,2009;王达和何远信,2014;宋世杰等,2016;孙建华等,2017)。随着经济社会的发展,大口径钻孔在矿山环境恢复治理回填、矿井事故救援、煤矿瓦斯排放、水文地质等方面应用日益广泛(杜兵建,2009;杨引娥,2013;杨涛和杜兵建,2017)。在大口径钻孔施工时,钻杆和钻孔之间的环状间隙较大,由于钻杆质量缺陷、金属疲劳老化或施工人员操作不当等原因更容易导致断钻杆事故发生(姜光忍等,2009;庞少青等,2013;田志超等,2017)。大口径钻孔断钻杆事故中因钻具和钻孔之间的间隙大,钻杆事故头经常产生贴壁现象,使得事故的处理难度加大,常规的公锥、母锥等打捞工具往往无法有效地处理事故(程林等,2020),应及时分析事故原因并结合现场实际情况因地制宜采取有效的措施妥善处理,避免造成额外的损失(刘瑞琪,1982)。

在山西省太原市的一次水文地质钻孔施工中发生一起断钻杆事故,该事故具有钻孔口径大、钻杆与钻孔之间环空间隙大等特点,钻杆在事故后产生贴壁现象,打捞事故头困难,钻探技术人员使用自制的导向母锥打捞工具成功处理了该事故,最终钻孔得以顺利终孔,挽回了一定的经济损失,对此类环空间隙较大的孔内断钻杆事故的处理可以起到一定的借鉴和启发作用。

1 工程概况

1.1 工程地质

SZK1水文地质钻孔位于山西省太原市小店区刘家堡乡西里解村,工作区交通便利。太旧高速公路、东山过境高速公路、南过境高速公路、108国道、208国道、大运路、石太线、南同蒲铁路等公路、铁路交通干线纵横交错,连接全省各地,太原至澳门高速公路太原至长治段出入口也在小店区。施工钻孔隶属于太原-晋中城市群活动断层及资源环境综合地质调查项目,设计该钻孔的目的是为了查明区域内水资源与质量、地质构造条件、含水层结构及水文地质条件,查明中深层地下水资源量,评价地下水资源开发潜力。

钻孔施工地层为第四系,水位19.87 m。全孔钻经全新统、上更新统、中更新统、下更新统,代表性岩心照片见图1,详细地层岩性情况如下:

图1 太原市小店区SZK1钻孔代表性岩心照片

全系统:岩性以亚砂土为主,河流在出山口不远堆积巨大的漂石、卵石及砂砾石,河床底部为基岩或上新统红土、灰绿色粘土,接近边山丘陵区为亚砂土夹砾砂,厚度35 m左右。

上更新统:岩性为褐黄、灰黑和黄红色亚砂土、亚粘土夹砂砾石,结构较疏松,具大孔隙,垂直节理发育,表面经风化呈微红色,厚度45 m左右。

中更新统:岩性为灰黄色粘土、亚粘土、亚砂土、灰黑色粉细砂和中砂以及部分卵石、砾砂,稳定性比上更新统地层差,厚度为70 m左右。

下更新统:以灰、灰黑、灰黄色粘性土为主夹薄层粉细砂层,厚度50 m左右。

SZK1钻孔设计深度200 m,钻孔倾角90°。取心钻探施工采用的工艺为小口径正循环回转钻进,取心方式为单管提钻取心,使用泥浆护壁;成井方法为在小口径取心孔的基础上大口径正循环扩孔成井,使用泥浆护壁。取心孔径设计为Φ127 mm,成井孔径设计为Φ300 mm。终孔后按要求进行物探测井并下入滤水管进行抽水试验。

1.2 施工设备

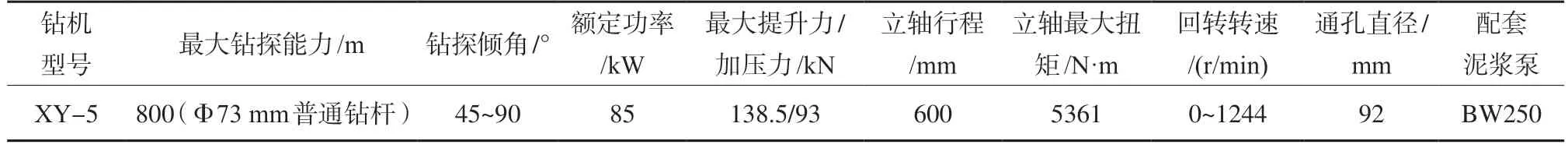

钻孔施工采用XY-5型车载式立轴钻机(图2),该钻机具有扭矩大、转速范围宽、地层适应性广、处理事故能力强、搬迁方便等优点,钻机主要性能参数见表1。

表1 XY-5型车载式立轴钻机主要性能参数表

图2 XY-5型车载钻机

2 事故概况及事故原因分析

2.1 事故概况

2019年8月27日SZK1钻孔Φ127 mm口径取心钻进开孔,2019年9月3日钻进至设计孔深后终孔,终孔孔深201.71 m。2019年9月21日Φ300 mm口径扩孔钻进开钻,2019年9月28日钻进至160.15 m孔深时发生断钻杆事故,事故头位于122.21 m孔深处,第26根单根与第27根单根上部接手连接处螺纹拧断(图3)。

图3 打捞上的钻杆事故头

事故发生后立即将事故钻杆提出钻孔,孔内剩余8根单根钻杆及一根3 m长钻具和60 cm长自制扩孔钻头组合。因钻孔扩孔口径为Φ300 mm,配套使用的钻杆为Φ60 mm钻杆,钻杆与钻孔孔壁环状间隙较大,断钻杆后孔内事故头容易向孔壁偏斜,导致多次下入母锥尝试打捞事故头失败。

2.2 事故原因分析

结合施工实际情况分析,导致此次断钻杆事故发生的原因主要有以下几点:

(1)扩孔时使用的钻杆尺寸与扩孔口径不配套,大口径扩孔时钻杆承受的扭矩大,该钻孔扩孔口径为Φ300 mm,而事故发生时使用的钻杆直径为Φ60 mm,抗扭刚度小,应使用Φ73 mm以上的钻杆进行扩孔。

(2)现场使用的钻杆使用时间过长,部分钻杆老化,尤其螺纹处因反复拧卸已发生金属疲劳过度磨耗,一旦扭矩过大容易发生折断(李继文等,2010;王廷睿等,2011;李孔荣,2015)。

(3)现场操作人员责任心不强(李振学,2002;李伟雄,2016),没有仔细检查每根钻杆,致使“带病”钻杆下入孔内,导致事故发生。

(4)施工地层主要为粘土层,地层较软,扩孔时未能控制好钻机转速,进尺速度过快,发生强扭现象导致钻杆折断。

3 事故处理经过

吸取前几次打捞失败的教训,并对孔内状况及打捞过程进行多次模拟分析,认为前几次打捞失败主要是由于钻杆与孔壁之间的环状间隙较大,导致断钻杆事故发生后孔内事故钻杆发生倾斜,常规的母锥无法精确找到事故头,并将事故头吃入母锥体内,因此无法实现成功打捞(姜同升等,2013;李孔荣,2015)。总结经验,结合施工现场状况,决定针对大口径钻孔设计一种带有导正装置的新型母锥,通过导向筒装置减小环空间隙增加打捞工具的搜索面积,从而将事故头顺利地由喇叭口处引导至母锥内部,进一步利用母锥造扣并打捞事故钻杆。

3.1 导向母锥制作加工

3.1.1 导向母锥设计及材料准备

导向母锥的结构设计为普通Φ60 mm母锥椎体上连接大口径锥形导向筒,导向筒上预留3~4个水口,整体结构较简单,便于现场加工和使用。

为满足设计使用效果,锥形导向筒直径应与钻孔直径相匹配,直径过大可能造成打捞工具下入孔内时发生卡钻现象,直径过小则会导致无法有效将事故头成功引导至母锥内部。SZK1水文地质钻孔断钻杆事故头位置扩孔口径为Φ300 mm,为使母锥可以顺利下入孔内,锥形桶喇叭口处(锥形桶最大直径位置)直径设计为Φ220 mm左右。

锥形桶加工原材料选用现场易于获取的3~4 mm厚的铁皮板,厚度适中不易变形,且方便现场焊接。

3.1.2 导向母锥加工

(1)将普通Φ60 mm母锥椎体与配套的钻杆转换接手连接紧密。

(2)将3~4 mm的铁皮板用切割机切割成若干块梯形形状,梯形块高度200 mm左右,上下底宽度视实际情况而定,不宜过宽,将梯形块弯卷成适当弧度的圆弧形。

(3)将多块梯形铁皮板拼凑好并焊接成锥形,焊接过程中及时调整梯形块大小和弧度,使得最终焊接成型的锥形桶喇叭口外径为220 mm左右,锥形桶小径处直径略大于母锥外径。

(4)将焊接成型的锥形桶与母锥椎体连接并焊接牢固,焊接完成后使用角磨机将锥形桶打磨光滑,以免在起下钻过程中与孔壁产生刮蹭。全部加工完成后对导向椎体的焊接强度进行检查,确保打捞工具的使用可靠性。现场加工完成的导向母锥如图4所示。

图4 导向母锥

3.2 断钻杆事故处理

事故处理前首先准确确定事故头具体位置位于122.21 m孔深处,并仔细检查每一根准备下入孔内的钻杆性能,尤其是最薄弱的丝扣位置的状态,切忌将破损钻杆再次下入孔内发生二次事故。

在母锥丝扣处涂抹黄油后,将导向母锥与钻杆连接可靠,下入孔内。下钻时放慢速度,保持钻杆稳定,防止导向母锥喇叭口在下钻过程中挂蹭孔壁,导致岩屑掉落孔底发生埋钻。在距事故头1 m左右时停止下钻,开泥浆泵循环,缓慢下降钻杆至导向母锥到达事故头位置,多次转动钻杆搜索后,将事故头慢慢引导至喇叭口内并进入母锥椎体,用管钳扳动钻杆轻压慢转造扣。

需要特别注意的是不能一次造扣到位,防止孔内事故钻杆发生埋钻现象无法上提钻杆时,因吃扣过多导致打捞工具无法脱扣增加进一步处理事故的难度。初始造扣时应先少量造扣,吃扣后尝试提钻弄清孔内钻杆状况,若能够提起则进一步造扣,当有明显吃扣迹象时,开机挂低档利用立轴稍加压继续慢转吃扣,造扣深度足够时提钻打捞,完成事故处理工作。若无法提钻则孔底已发生埋钻现象,需要采取扩孔等其他措施处理事故。SZK1钻孔未发生埋钻现象,造扣后完成后成功处理了该起断钻杆事故。

4 讨论

该起大口径水文地质钻孔断钻杆事故通过在钻孔内下入自制的锥形导向母锥打捞工具得以处理成功,研究此次事故处理方法及过程,取得了一些经验,但仍有一些不足之处可以进一步完善:

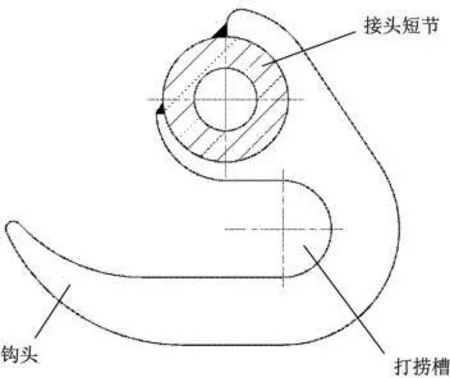

(1)SZK1钻孔通过自制锥形母锥导向筒完成了事故头的搜索与扶正,事实上搜索过程并不轻松,在类似事故处理时采用打捞偏钩(图5)(周全兴,2002;程林等,2020)配合导向筒更容易搜索到事故头,可在导向母锥导向筒上加接打捞偏钩,使用时将打捞偏钩下入至事故头下1 m左右位置,旋转打捞偏钩扶正事故钻杆然后使事故头顺着导向筒进入母锥内部进一步造扣提钻。

图5 打捞偏钩示意图(据程林等,2020)

(2)事故处理使用的导向筒使用不当容易在下钻过程中刮蹭孔壁产生大量岩屑,存在埋钻风险,可以对导向母锥锥形导向筒进一步优化设计,将导向筒喇叭口边缘设计为向上翻卷的圆弧形,减少下钻过程中刮蹭孔壁产生的岩屑,降低埋钻风险。

5 结论与建议

(1)断钻杆事故多发生在丝扣连接处,施工中应使用加工工艺好、材料强度高且与钻孔孔径相匹配规格的钻杆。钻孔事故重在预防,在日常钻探施工中应加强对钻机、钻杆等设备管材的维修、保养,发现设备问题应及时维修,损耗严重的钻杆做好标记,严禁下入孔内。

(2)断钻杆事故发生后切忌盲目处理,首先要详细了解事故发生的原因和事故头的具体位置,制定好详细的处理方案后再打捞,以免处理不当造成事故恶化。

(3)导向母锥配合打捞偏钩使用可以很好地解决因钻孔环空间隙大而无法找到事故头的问题,在处理类似大口径断钻具、钻杆事故中可以得到很好的应用。在初始造扣时应利用工具人工旋转钻杆少量造扣后试提钻弄清孔底钻杆状况后再进一步处理,不宜一次造扣到位以免孔底埋钻情况下无法脱扣增加后续处理的难度,造扣时严禁开车高速旋转,防止将打捞工具折断。

(4)导向筒的喇叭口边缘建议设计为向上翻卷的圆弧形,减少下钻过程中产生的岩屑,降低处理过程中的埋钻风险。