自走式枸杞振动采收机设计与试验

万芳新,孙浩博,杜小龙,李声元,赵永彪,黄晓鹏

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

枸杞鲜果含有多种营养成分,是一种药食同源的作物,制干后的枸杞子具有滋养保健、药用、制作饮料、制酒等功能[1-4]。枸杞种植于我国西北地区,主要分布于甘肃、宁夏、新疆等地,是一种重要的经济作物,在宁夏枸杞核心产区的规模乡镇及专业村,农民来自枸杞栽培的收入可能占其总收入的60%以上。枸杞采摘具有季节性强、劳动密集的特点,长久以来,枸杞的高效机械化采收一直是需要解决的难题[5-7]。

国内外学者对于一些浆果类的果实振动式采收做了很多的研究。如张文强等[8]设计了一种振摇式枸杞采收机,优化了振摇装置,实现了较低的损伤率。张最等[9]通过建立枸杞结果枝条的振动模型,通过优化分析得到振动法采摘成熟枸杞果实最佳的工作参数,并设计了一种振动式枸杞采收机,在一定程度上提高了采摘机的采摘效率。赵健等[10]通过正交旋转组合试验优化了便携式枸杞振动采收装置的振动频率、振动时间、振动杆直径,降低了采收过程中的果实损伤。王亚军[11]设计了一种背负气吸式枸杞采摘机,采用负压吸附原理使得枸杞在负压作用下落入到存储箱内实现采收。徐丽明等[12]设计了一种梳刷振动式枸杞收获装置,并进行了田间试验,在试验中确定了一组采收效果最好的参数组合。张文强等[13]设计并优化了一种变间距梳刷式枸杞采收装置,实现了枸杞与枝条的脱离以及枸杞与梳刷指的分离。马永龙、耿峻[14]设计了一种双梳板可变间距梳耙式枸杞采摘器,该采摘器结构简单,采摘效率较高。目前国外多采用振动方式进行采收。Sumner等[15]通过传感器测量振动器产生的惯性力和加速度,发现3种振动器的收获效率没有明显差别,喷洒化学制剂有助于提高收获效率,但收获果实质量不佳;Peterson等[16-17]设计了一种振动撞击式樱桃收获机,利用悬臂压紧待振树枝,通过前端的动作装置快速撞击树枝使果实分离,试验表明该机能够进行 Y 型樱桃树的收获。Polat[18-21]研究了不同振动频率和振幅对开心果果实采收效率的影响,发现激振频率对采收率的影响效果显著。Láng、Peterson等[22-24]建立了基于果树树干-主根结构的单自由度模型,分析了激励高度和振动频率与果树振幅、能量消耗和额定功率等参数之间的关系。采用往复、旋转等振动方式,敲击或梳刷植物枝条,使果实与枝干分离,探讨了振动方式对果实采收的影响。Mann等[25-26]研制了一种振动式沙棘果采收装置,通过试验表明损伤效果取决于刷头的转速和刷毛的直径,采净率高,但对沙棘树型、种植方式要求严格。综上,目前小型浆果采收设备在采收过程中存在着果实损伤率、采青率较高,而采净率较低的问题,部分振摇式机械还会对果树造成损伤。因此,适宜于枸杞的低损伤采收方法仍是一个亟待解决的难题。

本文通过前期测量试验建立了枸杞果树系统的振动力学模型,通过模拟试验确定挂果枝固有频率,并分析影响枸杞分离的主要参数,设计一种自走式枸杞振动采收机。通过田间试验,得出各个参数的取值范围,并以这些参数为因素进行优化,得出最优参数组合,初步满足了枸杞低损伤采摘的技术需求。

1 自走式枸杞振动采收机整机结构及工作原理

图1为自走式枸杞振动采收机结构简图,主要由机架、自走式底盘、电动机、激振装置、行走机构、控制装置、果实输送与收集装置等组成。考虑到枸杞种植园的土壤特点,采用履带式行走装置。机架采用门型结构,并与自走式底盘相连接,激振装置安装于车体上部,振动杆组分别布置在车体左右两侧,果实收集装置位于车体后部,输送装置将集果箱与清选装置相连接。设备采用双侧驱动,双侧采收大大提高了采收效率,并且降低了故障发生率。

该机能够一次性完成枸杞果实的采收工作。枸杞采收机采用一体式车架,各装置和部件都固定在机架上,工作时,采收机以一定的速度直线行驶,并且骑跨在枸杞果树上。分布于车体两侧的激振装置(11)振动杆组均匀插入树体,并且做上下往复振动。下垂的挂果枝条在振动杆组的激振力作用下,枸杞果实与树体分离下落,由安装在车体下方的两组斜向果实收集装置(10)输送到水平运输带,再由斜向运输带经物料斗(3)进入清选装置(5),最后分别进入两组集果箱(6),实现机械化采收。

其中激振装置由振动杆(图2)、偏心圆盘(图3)和电动机构成。振动杆的长度为750 mm,直径为10 mm;偏心轮半径范围是15~40 mm。圆盘端面设置6个螺栓孔,对应偏心轮的半径是15、20、25、30、35、40 mm,递增公差为5 mm,从内向外顺时针依次递增,两相邻螺栓孔等角度的分布在圆盘端面上。

2 果树系统振动力学模型的建立与分析

2.1 果树系统的振动力学模型建立

本文所采用的振动采摘原理如图4所示,采收机上纵向圆周分布的振动杆插入树体,并且由激振源产生振动,带动振动杆做简谐运动。振动杆的简谐运动对枸杞枝条连续拍打,枸杞果实由于受迫振动而从树体掉落。由于实际情况下枸杞果实受力的复杂性、枸杞果树生物力学特性以及枝条生长情况的不同,因此在建立果树系统动力学模型时,需要做一些假设,即:(1)枸杞果实相邻之间的距离近似相等;(2)由于成熟期的枸杞果树除主枝、二级枝条外,其余侧枝呈自由下垂状,固可简化为悬臂梁模型;(3)枸杞果树力学特性用等效弹性系数和阻尼系数描述,且具有各向同性;(4)在枸杞果树受迫振动过程中,只考虑与激振力方向相同的系统自由度[27]。

枸杞侧枝在受迫振动过程中,在长时间内阻尼对振动系统响应的影响是必须考虑的。尤其当激振频率在系统固有频率附近时必须予以考虑。一般情况下,对于复杂系统可将各种类型的阻尼化作等效粘性阻尼,化简后的系统阻尼表示如下:

(1)

可得耗散力为:

(2)

为便于分析系统动力学特性,引入拉格朗日第二类动力学方程:

(3)

L=T-V

(4)

式中,L为系统拉格朗日函数;V为系统所具有的势能;Q为系统所受外力(N);T为系统所具有的动能,q为系统位移(m)。

将式(2)、(4)代入式(3)得系统阻尼动力学方程:

(5)

采收机振动杆作用于枸杞挂果侧枝,使枸杞果实产生惯性力,枸杞果实受到振动后的惯性力大于果柄与侧枝连接处的结合力时果实掉落,实现采摘。这种作用力作用形式是一种连续拍打的动作。枸杞侧枝在振动过程中产生的振动位移输出响应为正弦规律,可表示如下:

f(t)=Asin(ωt+φ)·e-ξωt

(6)

式中,A为振幅;ω为振动角频率;φ为初始相位角;t为振动时间;ξ为阻尼比。

对式(6)求二阶导数,得出振动加速度输出响应,应用牛顿第二定律得出振动过程中的惯性力:

F惯性力=Amω2(1-ξ2)sin(ωt+φ)·e-ξωt

(7)

式中,m为单个枸杞果实的质量。

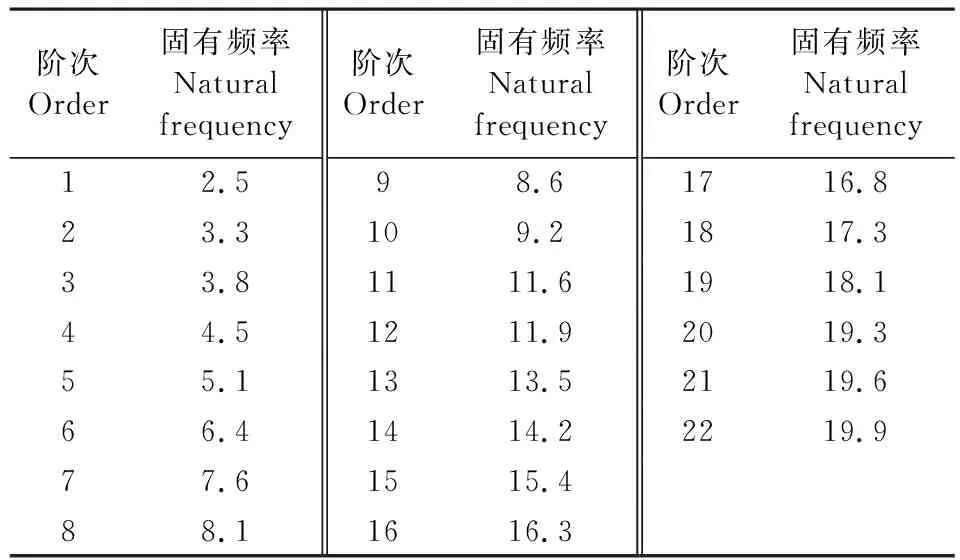

因此,当F惯性力>F结合力时,枸杞果实脱落。实际采收过程中,当F熟果结合力 利用SolidWorks三维软件建立枸杞挂果枝条的三维模型。运用该软件中的Simulation插件完成对三维装配体模型的材料添加、网格划分、零部件的接触以及创建算例,完成挂果枝条的有限元模型创建。对挂果枝条模态分析获得枸杞挂果侧枝前50阶固有频率,如图5所示。由于高频振动容易对果树产生损伤,因此仅摘录枸杞挂果侧枝小于20 Hz的固有频率,如表1所示。 表1 枸杞挂果侧枝固有频率/HzTable 1 Natural frequency of lateral branches of Lycium barbarum 由图5可以看出,各阶振型总体表现为侧枝的弯曲变形和果柄-果实的晃动、扭转,摆动过程中伴随有部分相邻果实的碰撞。低频模态主要表现为侧枝和果柄-果实的摆动,果柄-果实与侧枝的运动并不一致,这说明模态分析中果柄-果实与挂果侧枝的运动相对较为独立,Spatz 等[29]研究指出果树分枝的摆动与树干的运动并不是统一的,而是相对独立的。其中高频模态主要表现为整树的振动,不同模态振型产生大幅振动的三级枝和挂果枝也不同。在11阶固有频率(11.6 Hz)以上时,能使挂果侧枝产生振动,但挂果侧枝在12阶固有频率(11.9 Hz)以上时,枸杞挂果侧枝产生大幅度振动,容易造成挂果侧枝和果实的损伤。 因此,能使枸杞挂果侧枝产生整体振动模态的振型取前11阶,其固有频率范围为2.5~11.6 Hz。 试验地点为甘肃省白银地区属于中温带半干旱区向干旱区的过渡地带。该地区年均气温为6℃~9℃,年降水量在180~450 mm之间,蒸发量在1 500~1 600 mm之间。以该地区广泛种植的宁杞4号为试验对象。试验于2018年7月25日在白银市靖远县农户枸杞种植园中进行,试验时间正值枸杞果实成熟期,是枸杞收获的最佳时间。利用试制的枸杞振动装置进行田间采收试验研究,确定振幅、频率、振动杆数量对成熟枸杞果实的采净率、损伤率、青果错采率的影响,并验证激振装置设计的合理性,以进一步优化采收相关参数。 3.2.1 采净率测定方法 采净率的测定主要是通过人工计数进行统计。每棵枸杞果树振动完毕后,捡拾振落后的成熟枸杞落果并计数,然后用人工目测法计数果树上未脱的成熟枸杞果实数量,每组试验重复 3 次,取3次试验结果的平均值,依据式(8)计算采净率。 (8) 式中,ηj为采净率(%);n1为振落下来的成熟枸杞果实数量(个);n2为未振落下来的成熟枸杞果实数量。 3.3.2 青果错采率测定方法 每棵枸杞果树振动完毕后,捡拾振落后的青果并计数,然后用人工目测法计数果树上未脱落的成熟青果数量,最后依据式(9)计算错采率。 (9) 式中,ηc为采净率(%);n3为振落下来的青果数量;n4为未振落下来的青果数量。 3.2.3 成熟枸杞果实损伤率测定方法 每棵枸杞果树振动完毕后,捡拾振落后有明显破裂的成熟枸杞果并计数,然后用人工目测法计数果树上未脱落的成熟枸杞果实数量,最后依据式(10)计算损伤率。 (10) 式中,ηs为成熟枸杞损伤率(%);n5为损伤的成熟枸杞数量(个)。 依据前期单因素试验的结果,以偏心圆盘转速、振动杆组振幅、振动杆数量为试验因素进行三因素三水平的响应面试验。各影响因素的水平设置和编码如表2所示。总共进行17组试验,每组进行5次重复试验,取5次试验结果的平均值作为该组试验结果。试验结果如表3所示,通过 Design-expert 8.0.6软件进行方差分析,分别以成熟枸杞采净率ηj、青果错采率ηc以及成熟枸杞损伤率ηs为响应函数,剔除不显著项后,得到以各影响因素为自变量的编码回归数学模型,如式(11) ~式(13)所示: 表2 因素水平编码表Table 2 Factor level coding table 表3 试验方案与试验结果Table 3 Test plan and results ηj=91.23+4.11x1+1.56x2+1.14x2x3 (11) ηc=7.08+2.94x1+0.45x2+0.77x1x2 (12) ηs=1.96+0.57x1+0.40x2 (13) 式中,x1、x2、x3分别为各影响因素的水平编码值。 方差分析结果表明模型处于显著水平,没有不可控制的因子干扰试验,该模型可以用来确定各因素对采收效果各性能指标的影响规律。 图6a为不同因素对采净率的响应曲面,由响应面得出,在试验水平范围内,偏心圆盘转速对成熟枸杞采净率的影响比振幅略微显著;偏心盘转速对枸杞果实采收时的惯性力影响较大,成熟枸杞果实的惯性力越大,其采净率也越高;但是在较低转速段(140~150 r·min-1),随着转速的增加,成熟枸杞采净率增大缓慢,说明振幅太小导致采收装置没有充分发挥其作用,当达到中、高转速段(150~180 r·min-1)时,随着转速的增加,成熟枸杞采净率显著增大。由图6b和图6c可以看出,振动杆数量对成熟枸杞采净率的影响总体呈现先增大后减小,增大幅度和减小幅度均不大,这可能是因为当振动杆数量太少时,挂果枝条得不到振动杆的有效作用而不能脱落;当振动杆数量过多时,会发生个别挂果枝条缠绕在振动杆反而不能被分离。由图6c可以看出,振幅对采净率的影响随着振幅的增加平稳增大。 由图7a及公式(12)可知,随着转速的升高,青果错采率显著增大。说明转速的增加导致青果的惯性力增大,当超过其与果梗的结合力时产生分离;由图7b可以看出,随着振动杆数量的增加,青果错采率先增大后减小,但总体变化幅度不大,说明振动杆数量对青果错采率的影响不大;由图7c可以看出,随着振幅的增加,青果错采率先增大后缓慢减小,但是到达临界值后增大缓慢。 由图8a 及公式(13)可知:随着偏心圆盘转速的升高,成熟枸杞损伤率也逐步增加,这说明偏心圆盘转速对成熟枸杞损伤率的影响显著;如图8b所示,振动杆数量对枸杞损伤率基本保持不变,说明振动杆数量对成熟枸杞损伤率并无很大影响;如图8c所示,随着振幅的增加,成熟枸杞损伤率先加速增大后转为缓慢增加,这说明在一定振幅幅值范围内,振幅增大会加大振动杆在果树上的作业面积,导致损伤率增大,但是当达到某一临界值时,振幅的增加不会造成更多的果实损伤。 以上结果表明:随着偏心盘转速的升高,成熟枸杞的采净率显著增加。与此同时,在转速升高到160 r·min-1后,青果错采率与成熟枸杞损伤率也会增大;振动杆组振幅对成熟枸杞采净率的影响同转速类似,采净率随振幅增大缓慢升高,同时青果错采率和损伤率随着振幅增大而缓慢增大;振动杆数量对采净率、错采率均无明显影响,但振动杆数量越多损伤率越高。 利用Design-Expert 8.0.6软件下的最优值预测功能,在满足成熟枸杞采净率大于85%、青果错采率小于10%、成熟枸杞损伤率小于10%的前提下,获得最佳因素参数组合为:偏心盘转速为140 r·min-1,振幅为70 mm,振动杆数量10个。 枸杞含水率会随成熟度发生显著变化,同时考虑到果实品种和生长情况的差异性,验证试验于2018年7月27日在甘肃白银市靖远县不同农户的枸杞种植园完成,试验材料与激振装置继续使用上述设备。考虑到随机误差的存在,进行10组重复试验。试验结果显示:成熟枸杞采净率的最小值为86.26%,最大值为96.21%,平均值为91.23%;青果错采率的最小值为0.48%,最大值为5.80%,平均值为3.14%;成熟枸杞损伤率的最小值为0.84%,最大值为2.87%,平均值为1.85%。 工艺验证试验表明:最优参数组合下得到的试验指标综合采收效果优于其他参数组合,满足设计要求。 1)通过建立果树系统的振动力学模型对枸杞果实采摘条件做出了理论分析,得出收获期枸杞挂果枝固有频率范围为2.5~11.6 Hz。 2)设计出一种自走式枸杞振动采收机,实现了对枸杞的机械化采摘,初步完成了“摘熟留青”的农艺要求,降低了劳动强度和收获作业成本,提高了生产效率。且收获枸杞成色较好,损伤率低 。 3)采收试验后以成熟枸杞果实的采净率、损伤率、青果错采率为试验指标,以偏心圆盘转速、振动杆组振幅、振动杆数量为试验因素,进行三因素三水平正交试验,结合响应曲面分析,得出各因素对试验指标的影响规律。并利用Design-Expert 8.0.6软件优化各项参数,获得最佳因素参数组合为:偏心盘转速为140 r·min-1,振幅为70 mm,振动杆数量10个。该组合条件下成熟枸杞采净率91.23%,青果错采率3.14%,成熟枸杞损伤率平均值为1.85%,满足设计要求。2.2 挂果枝固有频率的确定

3 田间试验

3.1 试验概况

3.2 试验方法

4 试验结果与分析

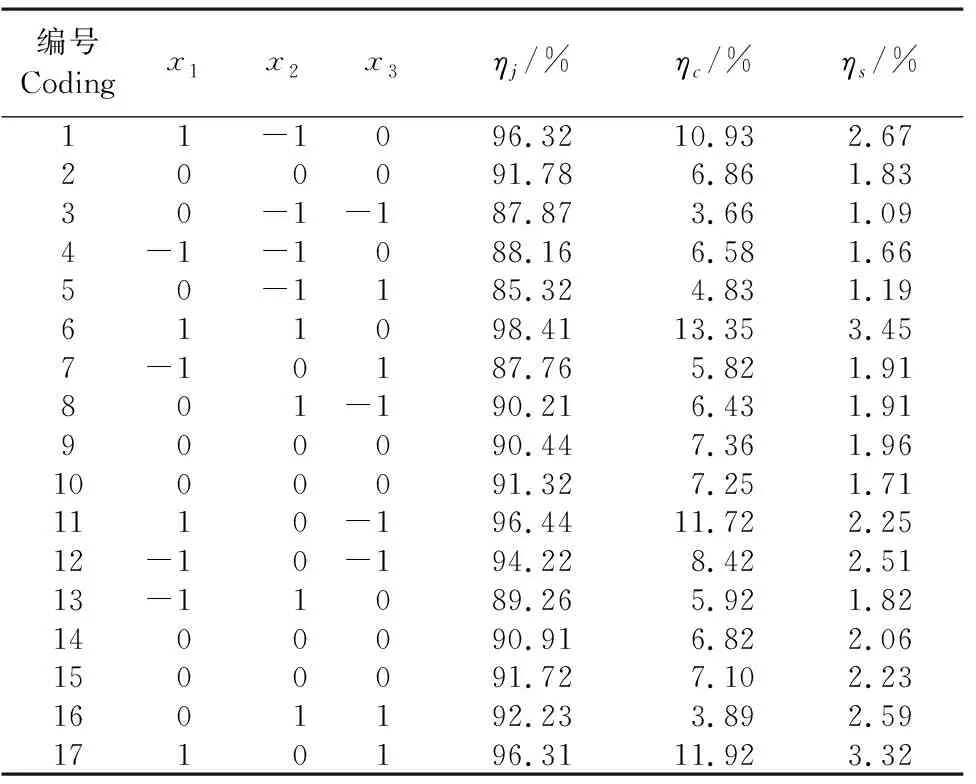

4.1 试验结果与回归模型

4.2 成熟枸杞采净率响应曲面分析

4.3 青果错采率响应曲面分析

4.4 成熟枸杞损伤率响应曲面分析

5 参数优化及验证

6 结 论

——徐州市青果小作家基地简介