隧洞全圆针梁式钢模台车混凝土衬砌施工

周航

摘 要:隧洞混凝土衬砌施工过程中,采取针梁式钢模台车施工工艺,可改变传统施工现状,提升施工进度及工程经济效益。在本次研究中,先探究台车构造及原理,提出隧洞全圆针梁式钢模台车混凝土衬砌施工策略,在施工过程中需关注施工细节,把握台车距离,合理设置参数及浇筑,为隧洞高质量施工奠定坚实的基础。

关键词:钢模台车;混凝土衬砌;隧洞施工

中图分类号:TV554 文献标识码:A

0 引言

隧洞施工是常见施工类型,施工结果对未来工程长效及高质量运行具有重要影响。现阶段,我国常见的施工方式存在一定弊端,导致隧洞施工美观性不强。对此,在隧洞施工中,采取全圆全断面针梁式钢模台车混凝土衬砌施工技术,有利于改变施工周期长及成本高的现状,提升混凝土衬砌外观质量[1]。本文对钢模台车位置进行调整,分析混凝土砌筑浇筑及钢模台车脱模行走相关工艺流程,重点关注底模设计及全圆断面针梁式钢模台车混凝土衬砌施工技术,为我国隧洞施工提供帮助。

1 混凝土钢模台车施工现状

引水隧洞施工过程中,使用的台车类型众多,包括全圆台车及顶拱台车,全圆台车安装较为便捷,受到施工技术人员青睐。该施工方式在引水隧洞施工中引用,混凝土浇筑需一次成型,因此,施工质量控制简单。顶拱台车是建设单位定制的台车类型,将定制的台车输送到现场,施工技术人员固定台车,为避免台车在混凝土浇筑过程中发生浮动及位移,还需及时采取有效的措施预防,避免对施工质量产生影响[2]。施工技术人员完成钢模施工后,永久缝区利用钢模止水安装,剩余衔接位置利用木板,配合台车完成固定及封堵。模板安装后,技术人员检查模板牢固性,验收后没有问题,可进行混凝土浇筑施工,对此,引水隧洞主要使用全圆台车及顶拱台车。

2 台车构造及原理

全圆针梁模板台车针梁长度在29 m,模板长度在12.1 m,共计8节,每节中又能分为低模、右边模及左边模、顶模。台车中包括圆形模板及针梁、梁框,在内部构造上含有动力牵引机构及对中调整机构、抗浮装置、液压系统等。钢模中的立模及拆模等依靠液压油缸完成,模板所在位置安装螺旋千斤顶,千斤顶前后位置与液压油缸连接,利用液压油缸进行定位及拆除模板,模板精确定位目标在于调整千斤顶,台车竖向调整在底座上竖向油缸进行调节,水平方向则是利用水平油缸进行调节。模板顺序上分为底模、左边模及右边模、顶模,在脱模过程中先拆除顶模,随后是右边模及左边模、底模。

3 隧洞全圆针梁式钢模台车混凝土衬砌施工

以白鹤滩水电站引水隧洞施工为例,该隧洞上平段长度在4.9 km,开挖面为马蹄型(7.8*5.6 m),衬砌后直径在6.9 m圆形断面[3]。隧洞只有两条施工支洞,工作面数量有限,工作紧张的情况下,快速衬砌是工程施工要点。我国在建设水电站过程中,多采取边顶拱式钢模台车全圆混凝土施工,在浇筑过程中需多次浇筑,整体工序较为复杂,施工团队耗时耗力。全圆式针梁钢模台车作为一种混凝土浇筑成型的机械设备,结构较为简单、合理、操作灵活,可自由行走,台车整体刚度较为理想,不易发生变形,也能保证隧洞混凝土整体浇筑质量,浇筑后混凝土表面光滑及平整,接缝位置并无错台情况,并降低工序干扰,便于流水化施工,可降低人力劳动强度,提升工作效率,加速施工进展。

3.1 技术方案

引水隧洞上部段长度在4.9 km,最大高差为72 m,最大纵坡为18%,最小水平曲线半径为343 m,混凝土衬砌直径为6.9 m圆形结构。在上平段分别设置1号及2号条施工支洞,建立混凝土施工通道,引水隧洞全段采取5种不同尺寸的全圆针梁钢模台车进行混凝土衬砌,在引水隧洞开挖后,结合桩号分别向1号及2号支洞完成混凝土衬砌施工,每个方向分别布置两台针梁台车,完成跳仓衬砌。

3.2 针梁式钢模台车浇筑施工方法

3.2.1 台车结构

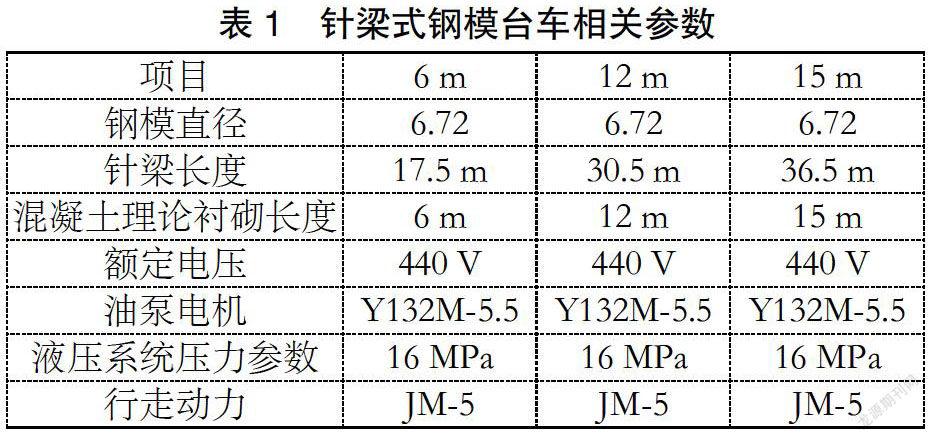

针梁式钢模台车能划分为三种形式,分为6 m长台车及12 m长台车、15 m长台车,具体参数见表1。6 m长台车针对工程量小的隧洞,行走速度8 m/min。12 m长台车针对工程量适中的隧洞,行走速度10 m/min。15 m长台车针对工程量较大的隧洞,行走速度18 m/min。上文所说的隧洞,需选择两台12 m长台车完成施工。

针梁式钢模台车结合电站隧洞进行整体衬砌面设计,完成全圆断面底、边、顶一次成型,立模、拆模工作联合液压油缸完成,定位找平工作自底座竖向油缸及调平油缸完成。将自行台车安装在卷扬机钢模及针梁上完成相对运动,使台车能顺利前后运动。全圆针梁液压钢模台车包括模板总成及梁框总成、针梁总成及卷扬牵引机构、抗浮装置等。模板总成作用是建立隧道结构,模板包括顶模及左右边模、底模,利用螺栓连接,每组模板宽度在1.5 m,纵向结构利用螺栓及销轴完成连接,保证模板整体性及连接强度。针梁总成作为钢模受力支撑平台及台车行走轨道。针梁连接四条方钢轨道,为保证顺利运输,针梁能分为5组,每组中包括上下两块桁架,选择高强度螺栓进行连接。每仓混凝土可完成一次性浇筑,若浇筑速度较快,钢模容易受到混凝土引发的浮力影响,为避免钢模在浮力作用下随意移動,钢模两端安装抗浮1千斤顶,对浮力产生制约,前后浮架安装侧向千斤顶,针梁及钢模不会发生位移。上述工作结束后,将台车安装,先安装底模,观察安装情况及时进行调整,并安装托架及针梁、梁框、左右边模,上述结构安装后观察是否平整,及时进行调整,随后进行顶模安装及调整,完成卷扬系统及液压系统安装、调整。

3.2.2 针梁钢模台车混凝土施工

首先,台车立模:通过自行结构及台车卷扬系统使台车到达指定地点,自垂直及水平支撑保证梁套及针梁固定。竖向油缸操作过程中,台车前后底座需牢固支撑,在操作侧向油缸及顶模油缸时,也要调整左右边模位置。旋紧千斤顶,使模板支撑更加牢固,利用测量器械,竖向操作油缸及横向调整油缸,保证模板断面及隧道断面中心处于同一位置,观察针梁前后水平及垂直方向适当调整支撑千斤顶,并利用木模进行封堵。其次,混凝土浇筑:针梁钢模台车在安装模板后,完成全圆结构混凝土一次性连续浇筑,结合不同的位置在不同入料口输送原料。底模混凝土自底膜窗口入料,浇筑过程中浇筑时间控制在3 h~4 h,浇筑时为保证混凝土表面光滑,避免发生气泡,在浇筑过程中利用附着式振动器或插入振捣器完成振捣。边模混凝土自边模入料,浇筑时间在5 h~6 h,为保证台车受力均匀,左右模板浇筑应当根据实际情况进行间隔,混凝土表面高差控制在0.5 m以内,浇筑一层混凝土后,插入振捣器完成振捣。顶模混凝土自上部注浆口入料,浇筑过程中,时间间隔在3 m。顶模浇筑时需关注混凝土浇筑情况,一旦发现混凝土浇筑满,及时停止泵送,避免导致混凝土顶板压力过大,而引发模板变形,混凝土浇筑后,利用附着式振捣器完成振捣。再次,脱模及行进。混凝土浇筑12 h后,已经满足脱模强度标准,台车开展脱模工作,先将支撑千斤顶松开,并启动液压系统,收缩顶模油缸,完成顶模脱离,随后收缩左右油缸,依次完成左侧及右侧脱模,最后调整竖向油缸,完成底模脱离。脱模工作后,针梁前后抗浮及水平千斤顶松解后,套梁及针梁支撑脚脱离,卷扬机开动后,台车进入后续仓位。

3.2.3 跳仓浇筑施工方法

引水隧洞混凝土衬砌工程量较大,施工工期较为紧凑,为保证混凝土衬砌施工进度,可采取跳仓浇筑方式完成混凝土衬砌施工。跳仓浇筑过程中,同一工作面两台针梁钢模台车展开混凝土衬砌浇筑施工,一台台车在前,另外一台台车在后,前面台车与后面台车间隔三个仓位,前台车完成前三个仓位的混凝土衬砌,后台车完成预留仓位混凝土衬砌。两台针梁钢模台车距离过近,衬砌施工相互打搅,无法发挥针梁台车衬砌效率,导致发生施工停滞问题。两台台车距离一个仓位的情况下,后台车先完成混凝土衬砌,在浇筑后前台车完成衬砌施工,前台车与后台车始终预留最少一个仓位,前一个仓位施工结束后会进入等凝期,此时后台车完成拆模,并向下一仓位行进,前台车并未拆模,会导致后台车无法移动,引发窝工问题。两台针梁台车距离也不能过大,引水隧洞断面为马蹄形,断面尺寸为7.8*5.6 m,支护后底脚后宽度为5.63 m,单台设备共计材料。两台针两台车距离较远的情况下,泵机无法正常运输材料。因此,还需思考连续施工及泵机泵送能力,两台针梁钢模台车间最佳控制距离是2~3个仓位。

4 结束语

引水隧洞混凝土衬砌施工过程中,采取全圆全断面针梁钢模台车施工,配置脱模及行走就位独立液压控制系统,在施工过程中全断面一次成型,混凝土衬砌周期短,建设的隧洞外观质量较高,施工成本低,这也是目前隧洞混凝土衬砌施工较为先进的施工方式。全圆式针梁钢模台车技术完成混凝土浇筑工作时,能保证隧洞混凝土浇筑质量,比如,混凝土表面光滑、接缝处无错台,也能保持各个工序顺利进展,达到无缝隙衔接施工目标。对此,全圆式针梁钢模台车技术的有效应用,降低整体劳动强度,提升了施工效率,推进整体施工进度。

参考文献:

[1]王秋阳.钢模台车在电站导流洞施工中的应用——以陕西省东庄水利枢纽工程为例[J].工程技术研究,2020(23):107-109.

[2]王仁龙,武映文,韩永杰.论整体针梁式混凝土衬砌钢模台车在马蹄形断面隧洞中的应用[J].山西水利科技,2019(3):7-9.

[3]邓斌,吴勇,熊潇.马蹄形钢模台车在老挝南椰Ⅱ水电站引水隧洞混凝土衬砌施工中的应用[J].四川水力发电,2018(5):62-65.