基于TFE-P共聚物的氟弹性体改性

0 前言

氟橡胶用于需要高温和耐化学性的场合。FEPM是基于四氟乙烯(TFE)和丙烯(P)的交替共聚物。众所周知,它对有机酸/碱和无机酸/碱, 尤其是配制于各种汽车润滑油中的胺,都具有优异的耐化学品性能。由偏氟乙烯和六氟丙烯组成的氟弹性体(FKM)对有机碱和无机碱,尤其是高温下碱的水溶液的耐抗性较差。但是FEPM在加工方面则比较困难,如它们在硫化性和脱模性方面表现不够好,特别是在压缩成型过程中。

大多数硫化体系是通过聚合反应引入硫化点单体而形成的。常见的硫化点单体有偏氟乙烯、氟乙烯、氯乙烯、三氟乙烯、三氟丙烯和五氟丙烯。传统的硫化促进剂包括季鏻盐或铵盐。这些硫化体系可以提高硫化性和脱模性,但由于硫化点单体的存在,耐碱性——特别是耐胺性会变差。

介绍了开发改性TFE-P以改善可硫化性和脱模性、并提供良好的耐胺性和压缩永久变形所进行的研究。研究表明,硫化点单体很容易共聚到TFE-P主链中,解决上述提到的性能问题, 同时又保持原始TFE-P耐热、耐蒸汽、耐有机酸/碱和无机酸/碱的特性。

1 试验部分

研究使用的四氟乙烯-丙烯共聚物是一种商用的传统TFE-P, 其商品名为AFLAS 100S。研究中所用的偏氟乙烯、六氟丙烯和四氟乙烯共聚物均为市场上可买到的过氧化物硫化三元共聚物FKM。

1.1 改性TFE-P的聚合

采用乳液聚合法制备改性TFE-P。首先将一定压力和组成的TFE、P混合单体加入高压釜,在高压釜内充入去离子水和其他成分,随后开始聚合。在聚合过程中,为保持压力恒定,加入含有目标聚合物成分的单体混合物。硫化点单体也按一定的比例连续地加入釜内。通过盐凝聚法对获得的乳液进行处理,分离出聚合物。对分离的聚合物进行洗涤和干燥。利用红外光谱(FTIR)分析聚合物的组成,并测定氟含量。

1.2 混炼/硫化

将各种配合剂和聚合物在双辊开炼机上均匀混合,制备出胶料。用橡胶加工分析仪(RPA 2000)测定可硫化性,弧度取3,频率为100 cpm, 于177 ℃持续12 min。胶料在加压硫化条件下硫化,于170 ℃持续10 min, 随即在200 ℃二次硫化4 h,FKM的情况则是例外, 它先在160 ℃下硫化10 min, 接着在180 ℃下二次硫化4 h。

硫化胶的物理性能按ASTM D412和D2240进行测定。通过记录硫化胶用几种化学试剂浸泡前后其物理性能的变化来测试其耐化学性。耐化学性的测试液体为市售品,其含量并未具体披露。

1.3 粘接

将硅烷偶联剂和添加剂溶解在有机溶剂中制备成粘接底涂剂。在粘接测试中用作基材的 SPCC、SUS-304、SUS-316和铝系金属板都用磷酸锌进行处理。这些板材在使用前用有机溶剂清洗和脱脂,随即涂底涂剂,于160 ℃干燥10 min,然后再涂覆底涂剂,于210 ℃干燥30 min。将可硫化的胶料放置于板材上,在160 ℃下压入模具保持10 min,然后于200 ℃二次硫化4 h。蒸汽暴露试验的条件为135 ℃和160 ℃持续70 h。

粘结强度通过180° T-peel试验测定。将剩余的橡胶剥离,观察并评估金属与橡胶粘接界面的橡胶成活率。读数为0表示金属与橡胶之间的界面完全剥落,粘接性差;读数为100%表示橡胶断裂,界面无剥落,粘接性极佳。

2 结果与讨论

2.1 改性TFE-P的聚合

通过乳液聚合法制备改性TFE-P。根据Q-e理论,对几种被认为起硫化点作用的单体进行了共聚试验,某硫化点单体表现出优异的聚合行为,可与TFE、P进行定量共聚,得到具有目标性能的聚合物。该聚合物的组成为TFE物质的量分数56%、P物质的量分数44%、CSM物质的量分数小于1%。

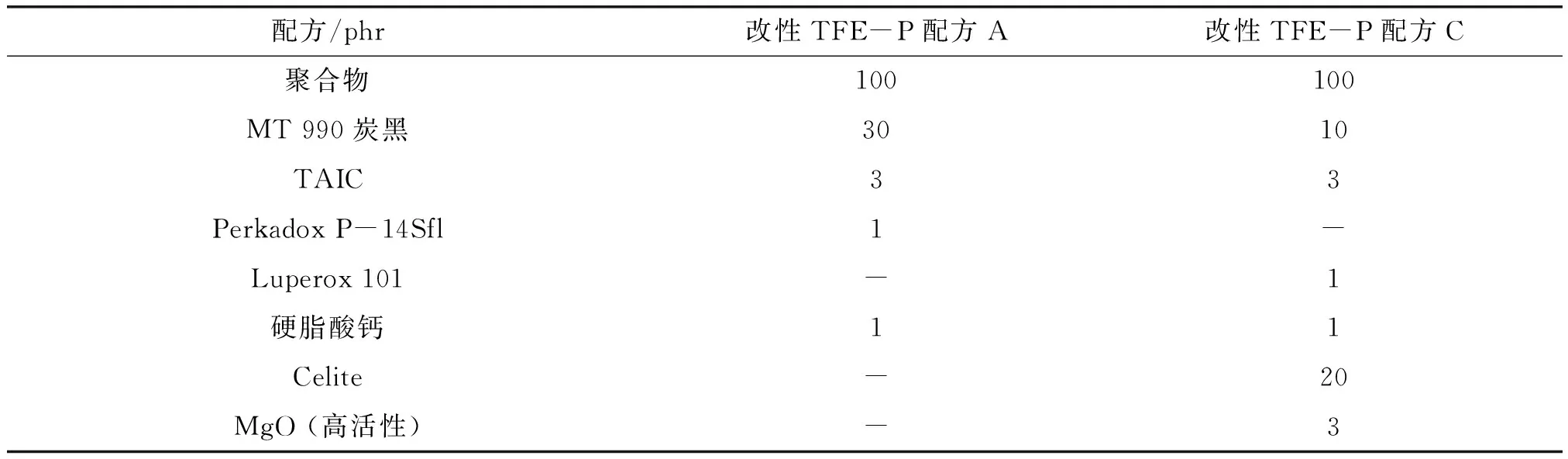

2.2 配方及物理性能

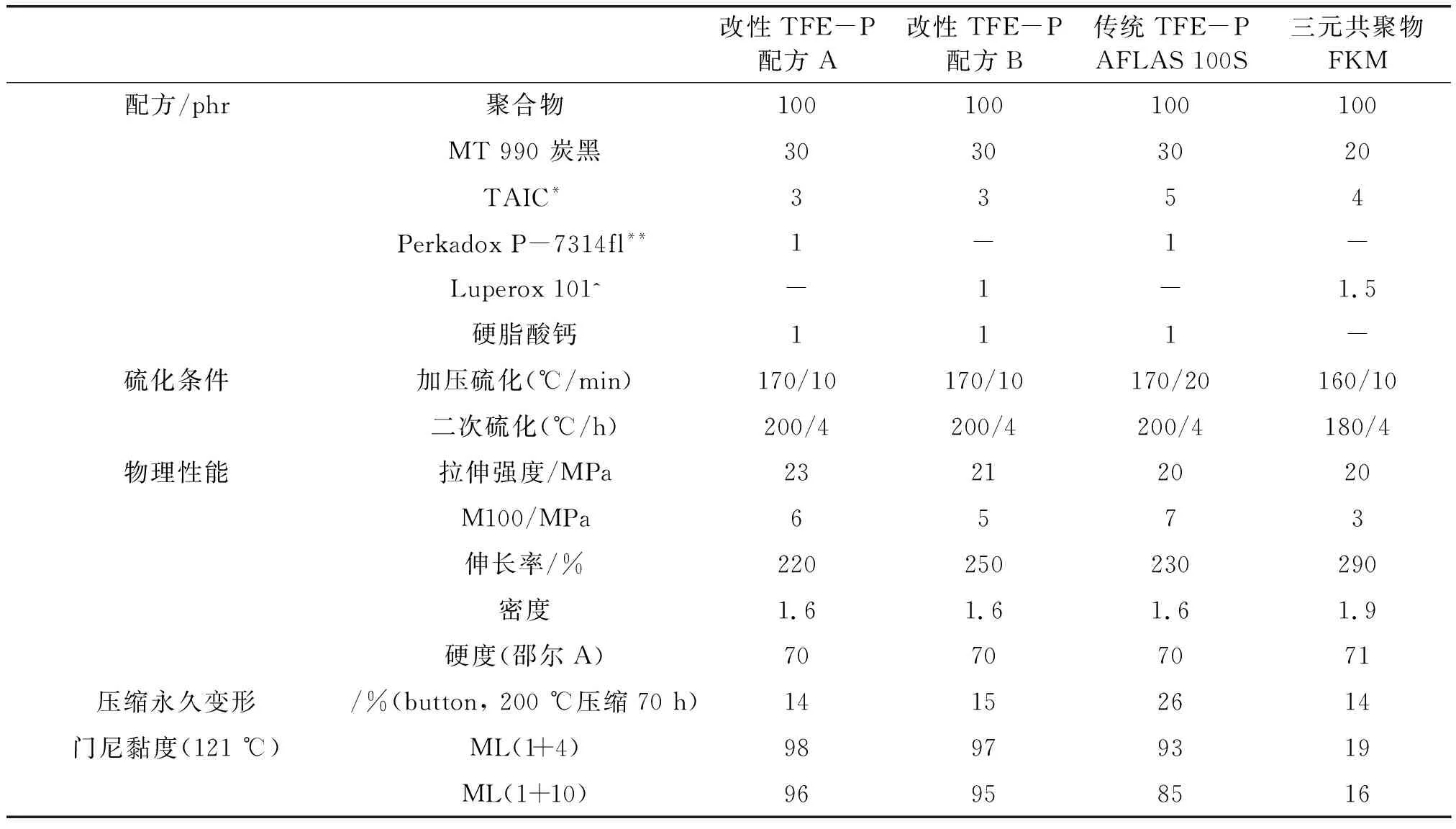

改性TFE-P、传统TFE-P和三元共聚物FKM的配方及物理性能见表1,压缩永久变形数据见表2。表格中的数量以phr,即对每100质量份计聚合物添加的份数表示。

表1 改性TFE-P与传统TFE-P和三元共聚物FKM的配方及物理性能比较

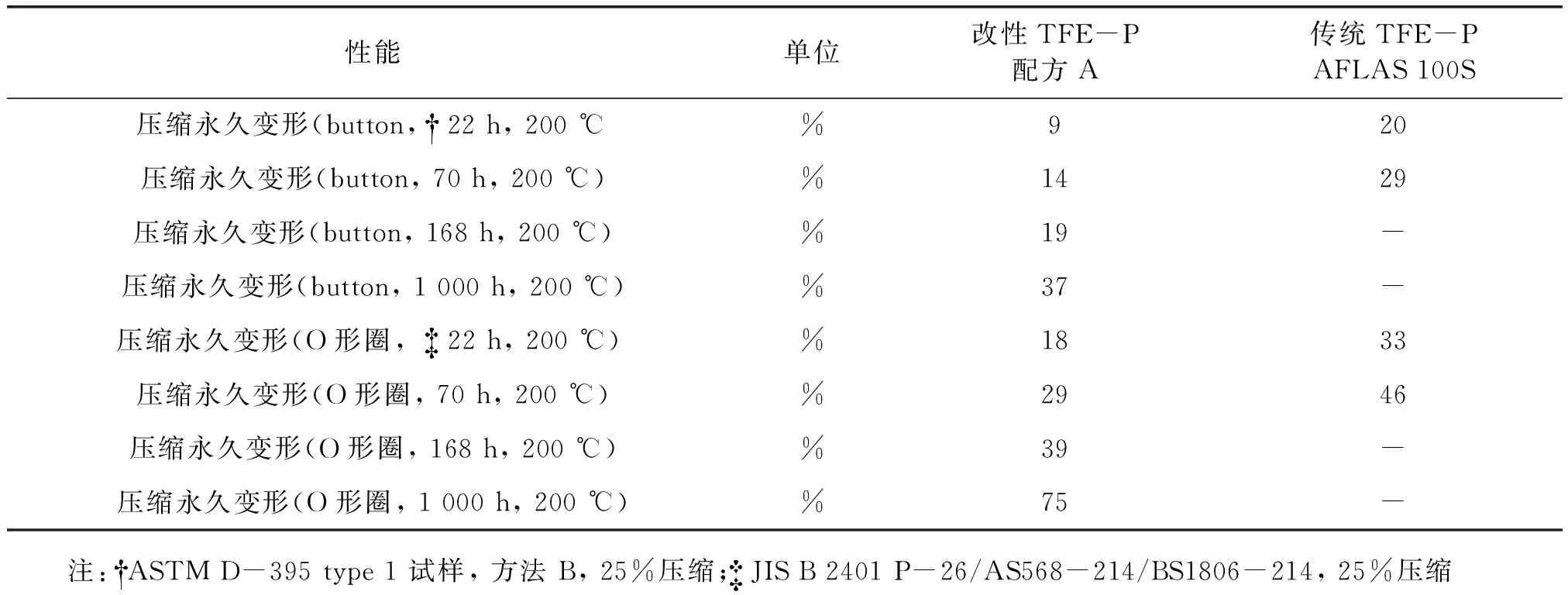

表2 改性TFE-P与传统TFE-P的压缩永久变形数据对比

改性TFE-P必须优化配方以充分利用其物理性能。需要注意的是,最佳配方取决于预期用途。

对改性TFE-P进行过氧化物硫化。性能最好的过氧化物是Perkadox P-14Sfl或Luperox 101。TAIC(三烯基甲基三异氰脲酸脂)是推荐的助剂,是硫化所必不可少的。加压硫化条件(温度和时间)应考虑到各种因素,例如零件的尺寸、所需的性能、焦烧安全性以及脱模性。

为了获得最佳的物理性能,改性TFE-P也需要二次硫化。推荐的标准条件为温度200 ℃,硫化时间≥4 h。可通过把温度调节至230 ℃,硫化时间持续≥4 h进一步提高强度。硫化时间必须根据制品的大小进行优化。与传统的TFE-P和三元共聚物FKM相比, TFE-P的物理性能有所改进,特别是在压缩永久变形方面。

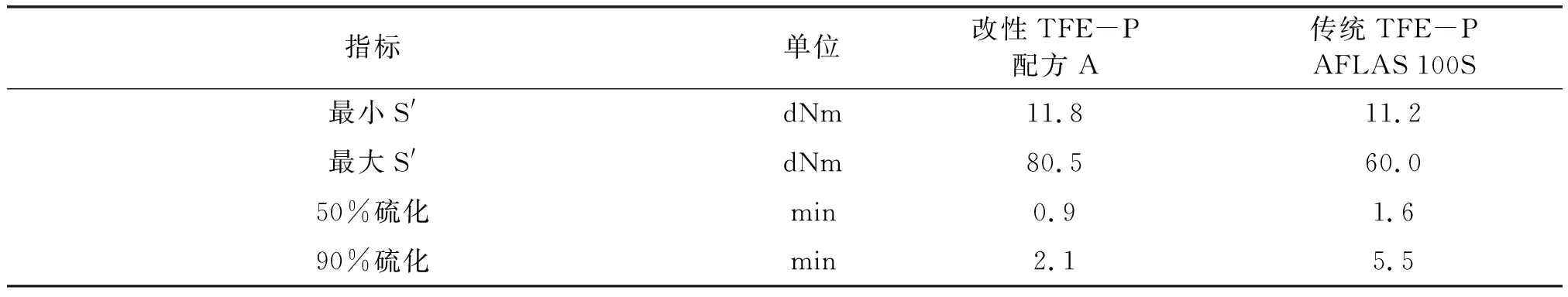

表3列出了改性TFE-P与传统TFE-P的硫化性能对比。改性TFE-P的硫化速率和最大S′均比传统TFE-P大得多。这说明可实现良好的压缩永久变形。硫化条件为177 ℃、100 cpm、3°应变、12 min。

表3 改性TFE-P与传统TFE-P的硫化性能对比

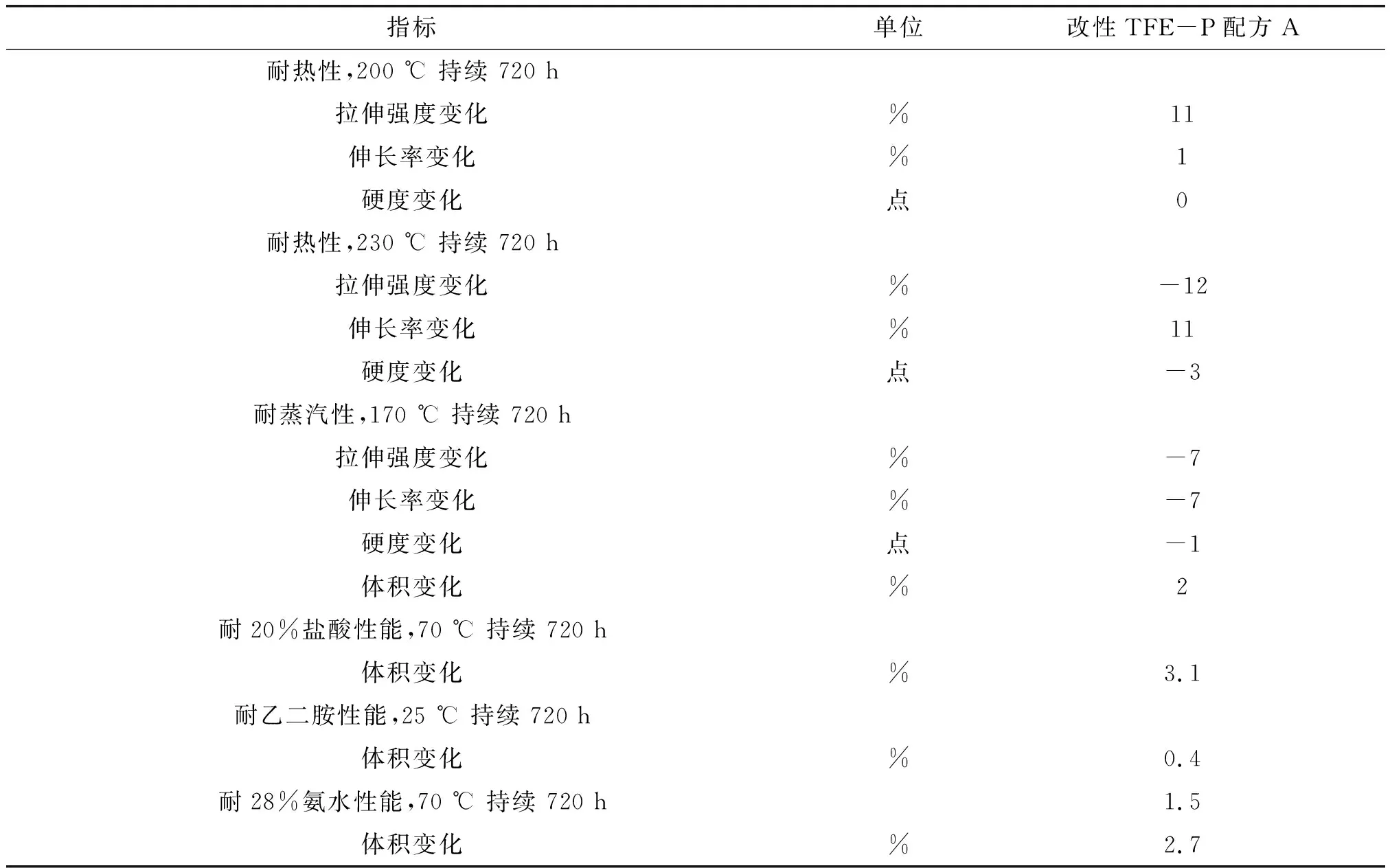

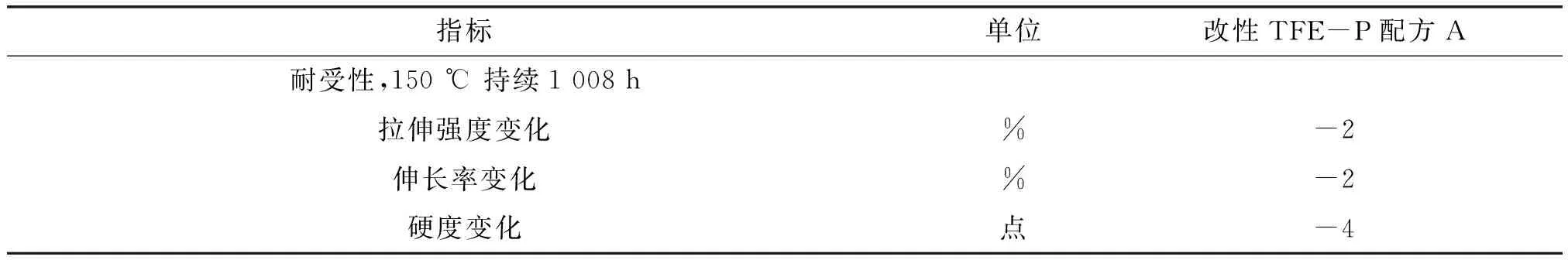

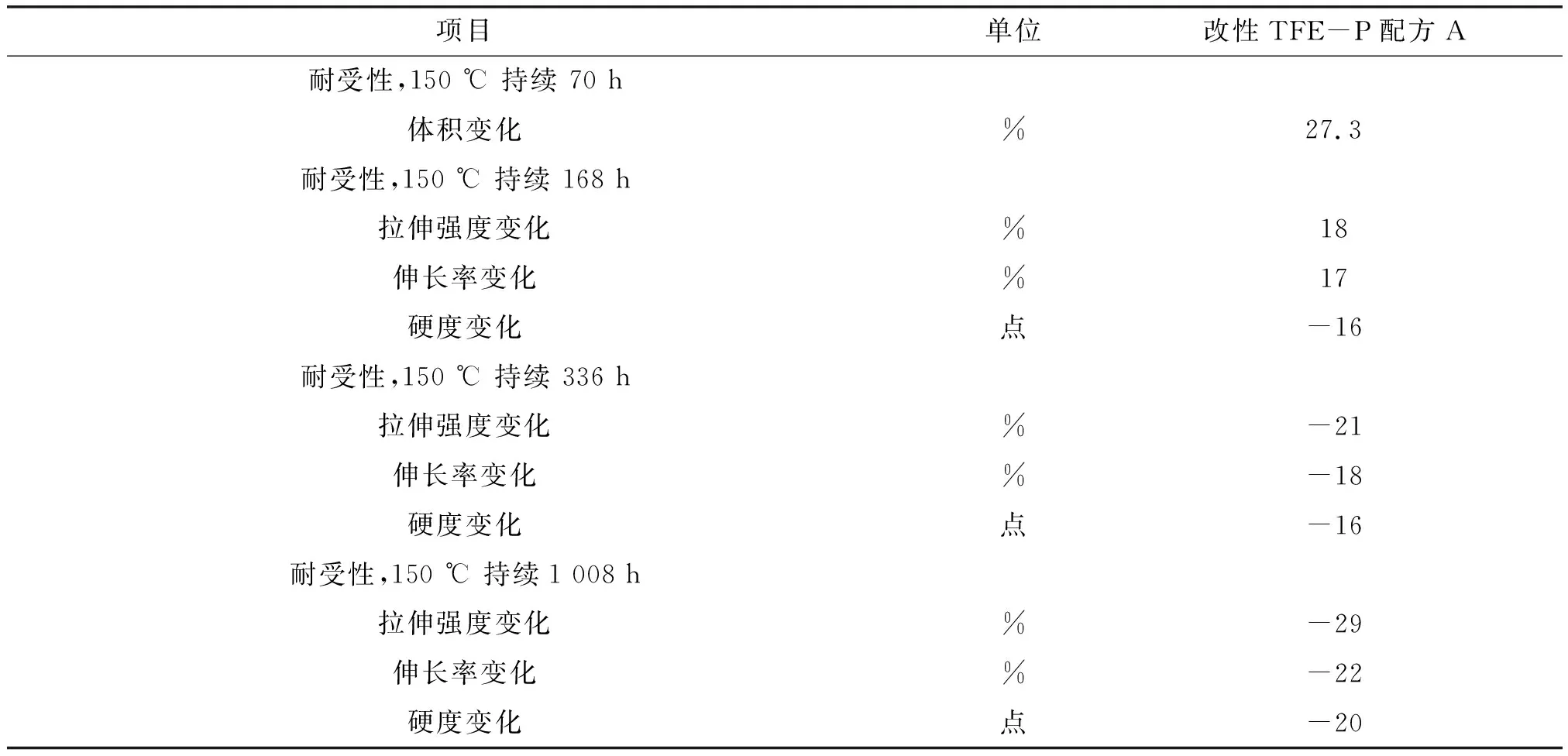

2.3 耐热、耐蒸汽、耐化学品性能

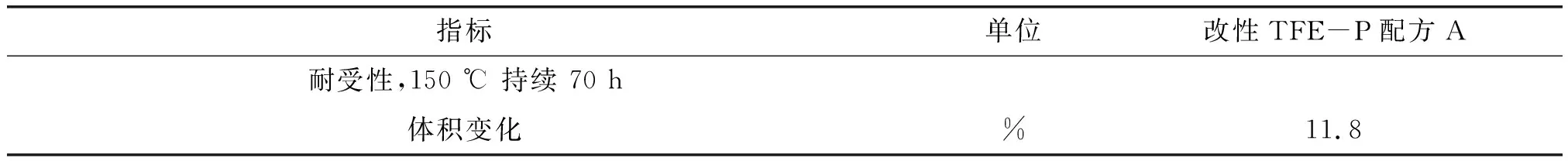

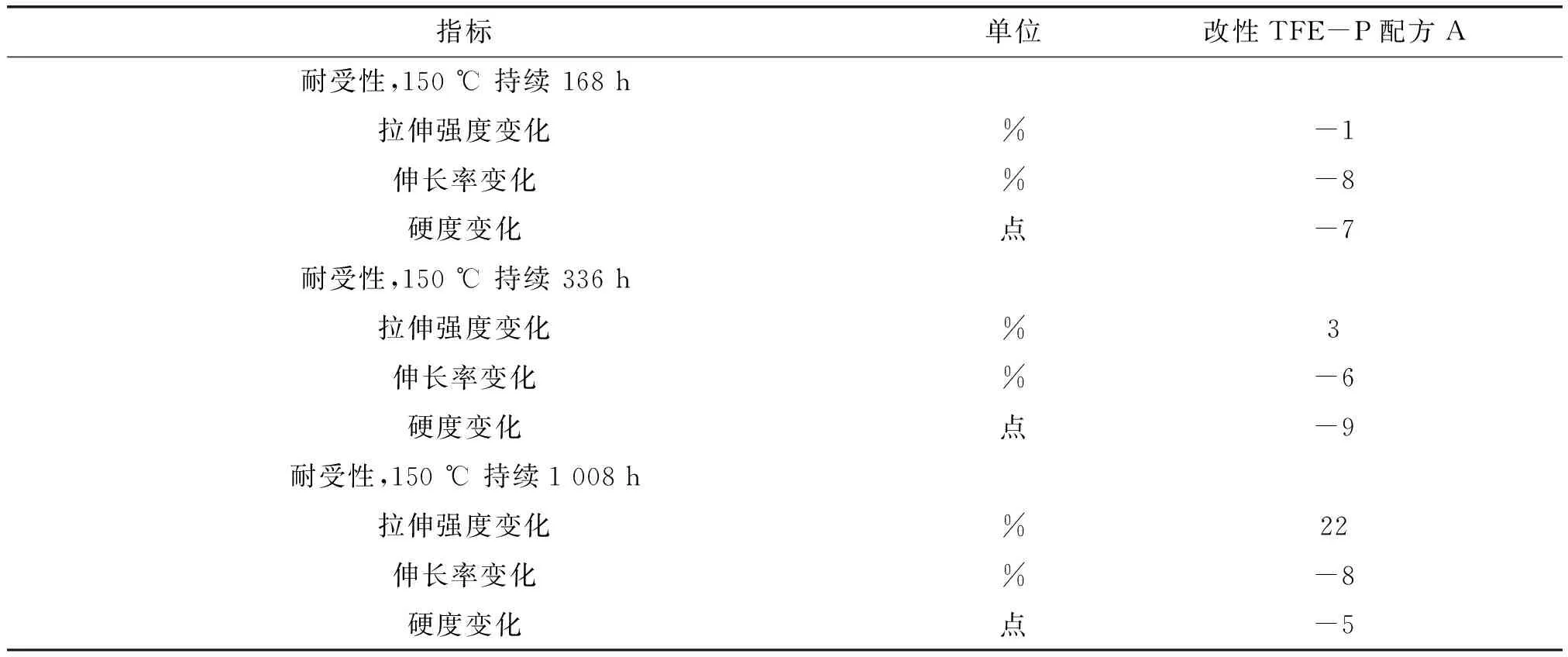

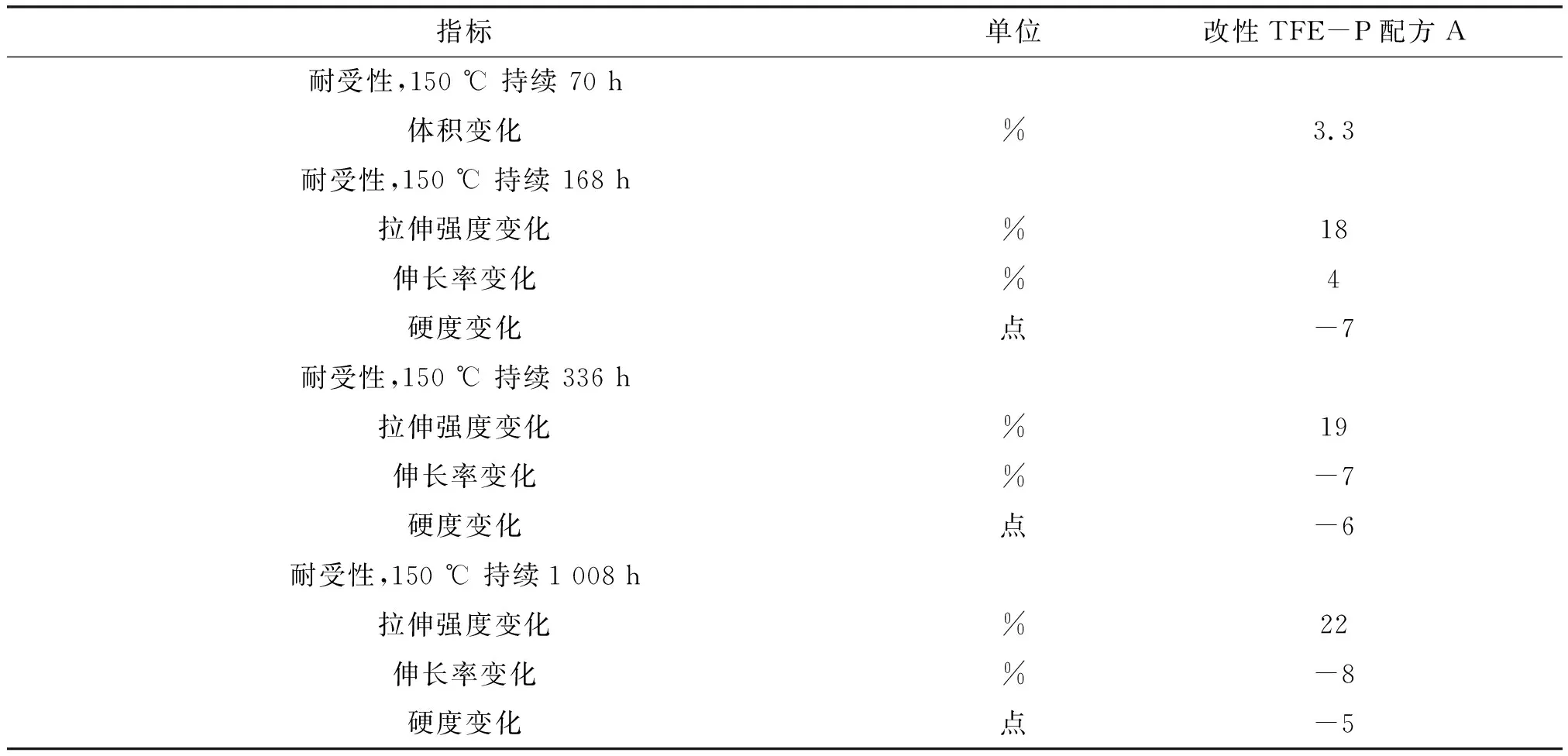

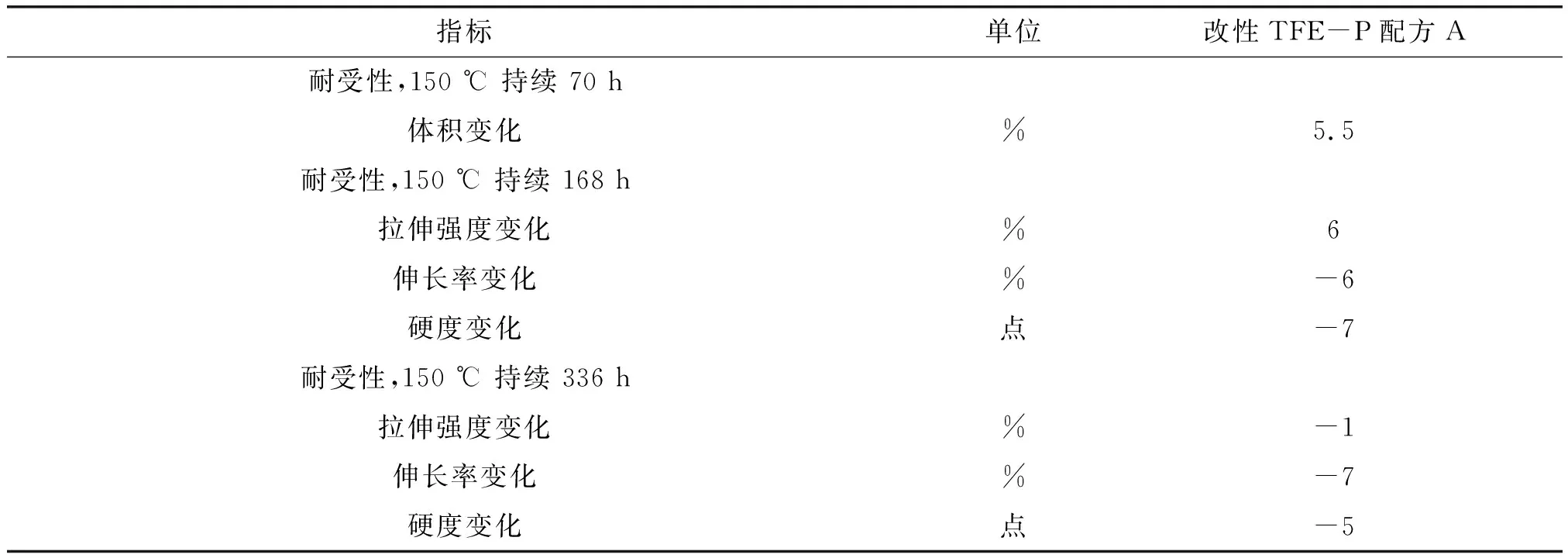

表4(1)~表4(5)列出了改性TFE-P的耐热、耐蒸汽和耐化学品性能。改性TFE-P提供优异的耐酸碱(耐蒸汽)性能,在这些场合下体积的变化相当小。

表4(1) 改性TFE-P耐热、耐蒸汽及耐化学品性能

表4(2) 改性TFE-P耐标准油(IRM903)性能

表4(2)(续)

表4(3) 改性TFE-P耐工作流体(SF105)性能

表4(4) 改性TFE-P耐自动变速箱油(Dexron VI)性能

表4(4)(续)

表4(5) 改性TFE-P耐柴油(2#)性能

2.4 粘接

与金属粘接是密封应用中最重要的技术之一。配方、硫化速率、成型条件、底涂剂成分、金属表面处理等都会影响粘接力。

表5为粘接配方,底涂剂的成分为硅烷偶联剂。

表5 粘接配方

3 结语

开发了一种与特定硫化点单体共聚的改性TFE-P,其特征在于可提供如下优势:1)优异的压缩永久变形;2)快速硫化;3)改善脱模性,进而改善加工、提高收率;4)出色的耐化学品、耐热和耐蒸汽性能,等于或优于传统TFE-P;5)使用硅烷偶联剂对金属的粘接力极佳。

这种改性TFE-P现已实现了商业化,其商品名为AFLAS 600X。

译自Rubber World, Vol.263, No.3