一起余热锅炉低压蒸发器泄漏故障分析

袁浩,高惠华,肖申,张鹏,王春霞,姚涛

(1·华电电力科学研究院有限公司,浙江 杭州310030;2·湖北华电武昌热电有限公司,湖北 武汉435000)

0 引言

随着我国能源结构的调整,环保要求的提高,燃气-蒸汽联合循环机组凭借其高效低耗、调节灵活、污染小等特点在电力行业中的地位日益提高[1]。随着机组运行时间的增加,燃气-蒸汽联合循环机组也暴露出了一些问题,如低压蒸发器泄漏曾在多台不同类型的机组出现,影响了电站的安全运行。本文以某185 MW燃气-蒸汽联合循环机组低压蒸发器泄漏为例,通过多种检测方式研究了泄漏管道的形貌与材质性能,分析泄漏原因并提出防护措施。

1 设计参数及水汽品质

某机组低压蒸发器上升连接管第二排第一根泄漏,泄漏点位于连接管弯管处,距离低压汽包约1·2 m,处 理 后 泄 漏 量 约10 t/h。该 机 组 采 用PG9171E型燃气轮机和双压、自然循环、卧式、无补燃的余热锅炉,露天卧式布置全悬吊结构。余热锅炉低压蒸发器设计流量为33·6 t/h,出口工质温度164·5℃。管材分为两种,第一排管子材质为12Cr1MoVG型,管壁厚6 mm;第二排至第四排管材为20G/GB5310型,管壁厚5 mm。

余热锅炉设计最高过热蒸汽压力为5·909 MPa,低压过热蒸汽设计压力为0·534 MPa,给水系统为无铜系统,低压蒸发器泄漏前6个月的水汽品质情况及控制标准见表1。其中,σSC为直接电导率,给水与凝结水泵出口σCC(氢电导率)最大值超标的原因是在线氢电导率表树脂失效导致读数偏大,机组供热回水氧超标导致凝结水泵出口溶解氧最大值偏高,经过处理后指标合格。低压系统给水pH略低于DL/T 1717—2017《燃气-蒸汽联合循环发电厂化学监督技术导则》中的要求范围,其余水汽品质指标未长时间超标。

表1 泄漏前6个月低压系统水汽品质

2 管道检测分析结果

2.1 管内壁表面形态

对低压蒸发器上升管割管取样,剖开后发现管子内壁坑点密布,蚀坑大小不一,蚀坑光滑圆润,边缘呈不规则曲线、马蹄状,内壁表面局部有一层薄黑色物质,如图1所示。通过金相显微镜观察管壁截面内壁,管内壁表面没有氧化膜,如图2所示。取局部管样通过SEM及EDS检测表面形貌与成分,由SEM可见管样内壁表面有较多球状物质,应为腐蚀产物[2]。选取图中四个部位使用EDS分析成分,结果显示表面物质成分中O元素占比约35·60%,Fe元素占比约55·88%,并含有少量Al、Si、S、Mn等元素。蚀坑内少量的红色物质应为停机后产生的铁锈,表明该管段内壁存在冲刷现象,无致密的氧化膜,导致停机后在室温下产生锈蚀。

图2 管内壁形貌及金相组织

从测样中选取7个点使用SEM测量腐蚀坑深度,最小76·7 μm,最大407·6 μm。据管壁形貌情况分析,该低压蒸发器泄漏管具有管道流动加速腐蚀的特征,即管壁无致密氧化膜、坑点密布且为马蹄状[3-4]。

2.2 管壁厚度检测

对管样不同部位的外观检查可知,管内壁有明显介质冲蚀痕迹,且直管段外弧侧及弯管外弧处均有不同程度的冲刷减薄现象[5];对管样进行管壁厚度检测,检测结果见表2。其中,弯管外弧泄漏处减薄严重,壁厚仅剩1 mm左右;直管段冲刷减薄情况相对弯管外弧较轻,但入口端直管段外弧侧的减薄情况比出口端直管段外弧侧减薄情况严重,壁厚分别为2 mm和3 mm;而直管段及弯管内弧侧壁厚均为5 mm左右,无明显减薄。

表2 管壁厚度测量结果 mm

为进一步确认低压蒸发器泄漏原因,对蒸发器4排8列管道壁厚进行了检测,检测点与泄漏点一致或相近,检测结果见表3。由壁厚检测结果可以看出,第2、3排连接管共16根管子的壁厚减薄超过30%,最小壁厚仅1 mm,壁厚仅剩设计壁厚的20%;第1排 管 子 减 薄 量0·2 mm,最 小 壁 厚5·6 mm,占设计壁厚的93·33%。

表3 低压蒸发器连接管壁厚检测 mm

2.3 管材物理性能检测

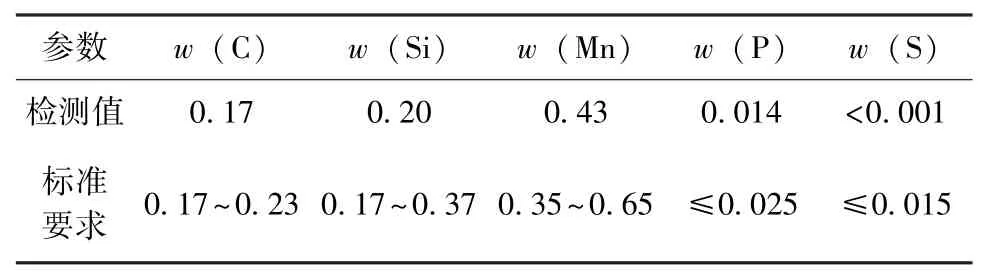

为确认管材材质是否合格,对本次泄漏管管材进行了物理性能检测。对管材的化学成分进行光谱分析,分析结果见表4。可见,取样管成分中各类元素含量均在合格范围内,材质符合GB/T 5310—2017《高压锅炉用无缝钢管》中的相关要求。

表4 管样成分光谱分析结果(管材型号20G)%

对管道弯管处外弧侧和内弧侧的硬度与拉伸性能进行检测,检测结果见表5。可见,管道外弧侧和内弧侧的硬度无明显差异,且均满足标准DL/T 438—2016《火力发电厂金属技术监督规程》要求。外弧侧抗拉强度为405 MPa,略低于标准要求,其他拉伸性能指标均满足标准要求。

表5 弯管硬度及拉伸性能检测结果与标准要求

对管道内弧侧和外弧侧泄漏处的金相组织进行了检测,金相组织检测结果如图3所示。可见,其组织均为铁素体+珠光体,球化2·5级,组织无异常。

图3 管样金相组织

3 泄漏原因分析

结合割管管样的内壁形貌、成分,管道材质的硬度、拉伸性能、金相组织,其他管道的壁厚以及水汽品质情况等多种因素,分析低压蒸发器泄漏有以下原因。

1)低压蒸发器管道金属材质的成分、硬度、金相组织均无异常,满足相应标准要求,仅弯管处外弧侧拉伸性能不合格。综合分析管道各项物理性能,因管壁减薄量较大、坑点较多,拉伸性能降低,并非管道材质不合格导致泄漏。

2)泄漏处壁厚1 mm,仅为设计壁厚的20%,泄漏的直接原因是连接管弯管处壁厚减薄,最终导致管壁出现漏点。管内壁厚度明显减薄,存在介质冲刷导致氧化层脱落的情况[6],金属基体裸露接触管内流动介质后又产生新的垢层被冲掉,往复循环,且内壁上坑点为马蹄状,这些均符合流动加速腐蚀的特征,低压加热器泄漏的原因是流动加速腐蚀[7-8]。

3)机组水汽品质方面,除给水pH略低于标准要求范围外,其余指标基本合格,水质不是导致本次泄漏的关键因素,但给水pH与流动加速腐蚀的速率密切相关,给水pH偏低会使流动加速腐蚀加剧[9-10]。

4)低压蒸发器使用20G/GB5310型管材的管道,与12Cr1MoVG型管材相比壁厚均明显减薄,减薄量占设计值的20%~80%。该材质管道抗流动加速腐蚀能力不足,长期运行后易导致加热器泄漏。

综上所述,该低压蒸发器上升管弯管背弧泄漏的主要原因是管道材质抗流动加速腐蚀能力不足,内壁受介质冲刷侵蚀情况较为严重,导致弯管外弧侧壁厚严重减薄,局部承压能力不足,最终致使管道泄漏。

4 建议

1)管材材料对流动加速腐蚀有较大影响。选择余热锅炉低压蒸发器管道材料时,不仅要考虑金属的常规性能及价格,还应根据余热锅炉低压蒸发器的实际工况,将流动加速腐蚀对管道的影响纳入重点考虑范围,可以使用含适量Cr的合金材料减少流动加速腐蚀对管道的影响[11-14]。

2)运行中严格控制水汽品质参数,调节好溶解氧及pH有利于抑制流动加速腐蚀。一方面提高溶解氧含量如给水加氧,可以使碳钢表面产生致密的氧化膜,降低铁的腐蚀溶解,从而缓解流动加速腐蚀[15-16];另一方面调节水质pH至9·5以上可使流动加速腐蚀速率大幅降低[17]。

3)加强监测。对未发生泄漏的低压蒸发器管道定期检测管壁厚度,对壁厚减薄超过30%的管道及时更换。同时加强对在线监测表计的维护,定期校准pH、氢电导率等仪表,确保在线监测水汽品质的可靠性。