无线随钻测量系统在煤矿底板水害防治中的应用

王林杰 刘卫卫

(中煤科工集团西安研究院有限公司)

唐家会煤矿水文地质情况较为复杂,主采煤层6#煤的主要水害来自顶板砂岩水、底板奥灰水、断层裂隙水及导水陷落柱[1-2]。目前顶板砂岩水通过顶板钻孔疏放,已得到有效治理,但下伏奥灰水严重制约煤矿安全高效运行。6#煤底板岩性主要为浅灰色石灰岩、白云质灰岩,易受地下水侵蚀,发育有裂隙、溶孔和溶洞,富水性为中等—强,钻孔揭露深度内出现多层裂隙破碎段和测井揭示含水层出水段,各种发育裂隙、断层极易成为奥灰水导水通道。为进一步验证物探成果,保障61102 工作面安全回采,决定在61102 工作面使用定向长钻孔对6#煤底板下35~40 m段的裂隙构造及水文情况进行探查,并对其进行注浆加固,以解决导水通道对工作面回采造成的影响。

煤矿井下定向钻孔常用的随钻测量系统按数据传输方式,一般可分为有线式和无线式[3-5]。有线随钻测量系统一般只用于滑动定向钻进,且用于信息传输的通栏钻杆具有结构复杂、抗干扰性差、易损坏、钻进效率低等缺点,无线随钻测量系统则可以较好地解决上述问题[6-7]。

1 无线随钻测量系统的组成

YHD3-1500 型泥浆脉冲无线随钻测量系统可实时对钻孔几何参数进行测量和计算,可以在孔口计算并即时显示钻孔参数、轨迹等信息,使作业人员随时了解钻孔情况,对当前施工轨迹进行判断和分析。若轨迹偏离设计,及时调整相应工艺参数,使其尽可能贴近设计轨迹延伸。该套装置既可用于定向钻进,又可用于回转钻进,还可用于钻孔轨迹复测。无线随钻测量系统由矿用隔爆兼本安型计算机、矿用本安型键盘、数据存储器、矿用本安型压力变送器和YHD3-1500 型矿用隔爆兼本安型泥浆脉冲随钻测量装置探管组成(图1、图2)。

测量短节和驱动装置由电池筒进行供电。测量短节将所测量到的钻孔参数编码后发送至驱动装置。驱动装置收到信号后,通过控制泥浆脉冲发生器关闭或者打开阀门,产生泥浆压力正脉冲并传递至孔口。安装在孔口的压力传感器检测到来自孔内的压力脉冲信号后,在计算机上进行处理和显示。当完成数据传输后,测量短节停止工作,脉冲发生器恢复原位,泵压正常,开始定向钻进。

2 钻孔设计及工艺

2.1 钻孔布置

本组底板探查及注浆加固定向长钻孔选择在61102 工作面运输顺槽调车硐室内施工,尽可能地减少开拓钻场及搬运钻场工作量,并满足定向钻孔对钻场的要求,钻场沿开孔方向深度为6 m,宽度为8 m,高度为3 m,钻场底部起底200 mm,对钻场底板进行硬化加固(混凝土≥200 mm)。

定向钻进对场地要求:钻场地面水平,供水能力达到12 m3/h,配备660 V 电压,随钻测量系统工作电压127 V,功率≥130 kW。同时在钻场内修砌容量大于2 m3的沉渣池,配备相应排水能力的水泵。

2.2 钻孔设计

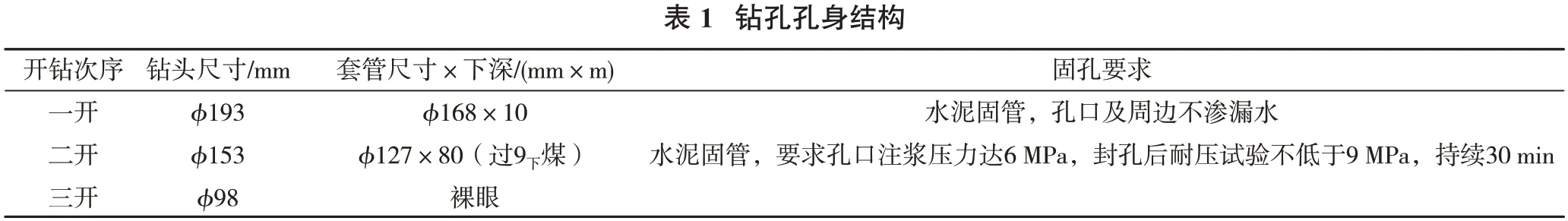

本次施工的定向钻孔设计为三级孔身结构:一级采用φ193 mm 钻头,下入φ168 mm 套管,并在安装孔口三通防喷防突装置;二级采用φ153 mm 钻头,下入φ127 mm 套管,封隔泥岩、煤层等易水化、易坍塌地层,保证后续施工安全;三级采用φ98 mm 钻头,通过定向钻进使钻孔沿着设定轨迹在目标垂深中延伸,详见表1。

2.3 钻进工艺

定向钻进技术是指利用钻孔自然弯曲规律或采用专用工具使钻孔轨迹按设计要求延伸至预定目标的一种钻探方法。由于巷道地层倾角存在一定变化,为确保实钻轨迹精准,采用泥浆脉冲无线随钻测量系统对轨迹实时监控,通过井下动力钻具定向技术控制轨迹,确保实钻满足设计,沿目标层位精准延伸,验证无线随钻测量系统的测量精度和稳定性。其工艺流程如图3所示。

钻孔在一开钻进后下设孔口管并进行耐压试验。正式施工前需安装孔口安全闸阀,以控制放水,安全闸阀的抗压能力应大于最大水压。下完套管并固孔候凝24 h 后,进行耐压试验。使用泥浆泵打压至9.0 MPa,保持30 min,观察孔壁及孔口管附近是否存在渗漏现象,憋压过程中压降≤0.5 MPa,则说明固孔合格。出现渗漏现象,则需继续向孔内注浆。

2.4 注意事项

总结前期唐家会煤矿其他工作面底板定向长钻孔施工经验,可知以下特点:①受奥灰水影响,钻孔涌水量大,但水压较小,通常小于0.5 MPa;②底板导水通道发育、水质情况多变,但水温变化不大;③底板地层构造复杂,地质异常体发育,部分钻孔注浆量较大;④底板包含2 层薄煤层和数层泥岩,钻孔施工过程中存在风险。

针对上述特点,在施工过程中要时刻关注钻孔涌水量变化,并通过相应手段进行准确测量水量、水温,并详细记录,每班取水样并及时送检;卡准涌水量变化明显的孔深位置,遇到钻孔涌水量异常增大时,应采取停钻注浆等手段予以控制;收集钻孔的水质、水量、水温等相关水文资料以及钻孔岩性资料,归纳钻孔的水文地质特征,准确指导临近钻孔施工。

3 现场试验

3.1 工作面概况

61102 工作面位于唐家会矿井一盘区东翼,西自一盘区6 煤辅运大巷,东至DF11 断层组。工作面西侧3 条盘区系统大巷已施工完毕,无其它采掘活动。主采煤层为6#煤,厚12.5~21.7 m,全区煤层赋存稳定,结构复杂,含3~5层夹矸。底板岩性主要为泥岩、砂泥岩、细砂岩等。

3.2 试验装备

本次钻孔施工利用YHD3-1500型泥浆脉冲无线随钻测量系统对轨迹进行控制,配套设备主要为中煤科工集团西安研究院有限公司生产的ZDY6000LD型钻机及BLY260 型往复式泥浆泵,以及φ73 mm 常规钻杆。

3.3 钻孔设计与施工

试验布置1 个钻场共3 个钻孔,各钻孔设计参数指标见表2。

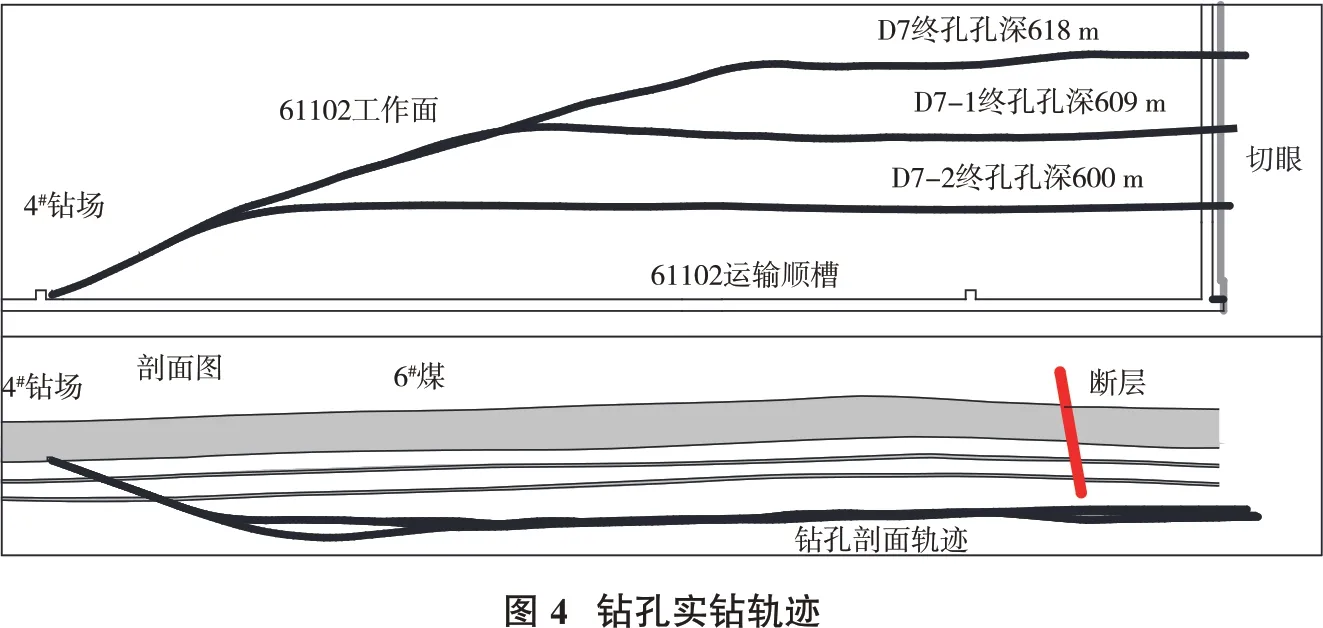

现场自2018 年2 月27 日起施工,4 月12 日结束,历时44 d。共计完成钻孔3 个,孔深分别为618,609,600 m,总进尺1 827 m,实钻轨迹如图4 所示,施工情况见表3。本次钻孔施工泥浆泵排量控制在195 L/min,泵压为4~7 MPa,采用定向及复合钻进技术,随钻测量系统信号传输稳定,数据准确,方位、倾角测量误差均在允许范围内。

在无线随钻测量系统应用前,底板钻孔均采用中心通缆式有线测量系统,如D1、D2、D3、D4 孔。通过对比分析,该套系统的应用可显著提高平均钻速,如图5 所示。同时,避免了频发检查通缆钻杆信号,辅助时间减少,劳动强度降低。

4 结论

(1)通过本次现场工业性试验,验证了无线随钻测量系统的可靠性,钻孔轨迹控制较为精确,可满足煤矿井下底板水害防治的要求。

(2)较传统的有线测量系统,无线随钻测量系统可明显提高钻速,提升钻进效率。同时,无需对通缆钻杆进行维护和测试,劳动强度降低。