某铁矿露天转地下开采覆盖层漏风控制技术研究

鲁智勇 李晓健 许 峰

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

地下矿山通风系统进风风流未经用风地点而通过采空区、地表塌陷区、通风构筑物和围岩裂隙等通道直接进入回风道或排出地表的现象称为漏风[1-2]。矿山由露天开采转入地下开采时,如果上部覆盖层不能很好地起到密闭隔离作用,地下采场的风流就会通过覆盖层孔隙与地表连通,造成严重的漏风现象。矿井通风网络存在较大漏风现象,会对矿井通风系统的稳定性及可靠性产生较大影响,使工作面风流紊乱,降低工作面的有效风量和风机运行效率,不利于扬尘的排出,威胁工作人员健康,严重影响采掘作业安全,降低矿山生产能力[3-5]。本研究针对某铁矿露天转地下开采过程中,由于覆盖层漏风导致通风系统稳定性较差和局部区域通风不畅等问题,在现场调查以及分析该铁矿通风网络结构特点的基础上,基于均压通风原理提出切实可行的覆盖层漏风控制技术方案,改善通风网络风压及阻力分布,并通过积极实施取得显著效果,使该铁矿通风系统符合相关规范的要求,为矿山安全生产和降低通风成本提供有力保障。

1 矿山概况

某铁矿位于我国西南部,属侵蚀堆积、溶蚀构造、侵蚀剥蚀构造地貌,具有高山、深谷、盆地交错分布的特点。地势西北高东南低,山脉走向近于南北,属大雪山的南延部分。

矿山上部经过多年露天开采,于2 a 前转入地下开采,地下开采生产规模为150 万t/a。由于该矿山地下开采上部围岩覆盖层厚度小于30 m,导致井下采场通过覆盖层裂隙与地表连通,造成采场大量漏风,导致通风系统有效风量率较低,井下作业条件变差,影响矿井安全生产。

1.1 矿山开拓工程

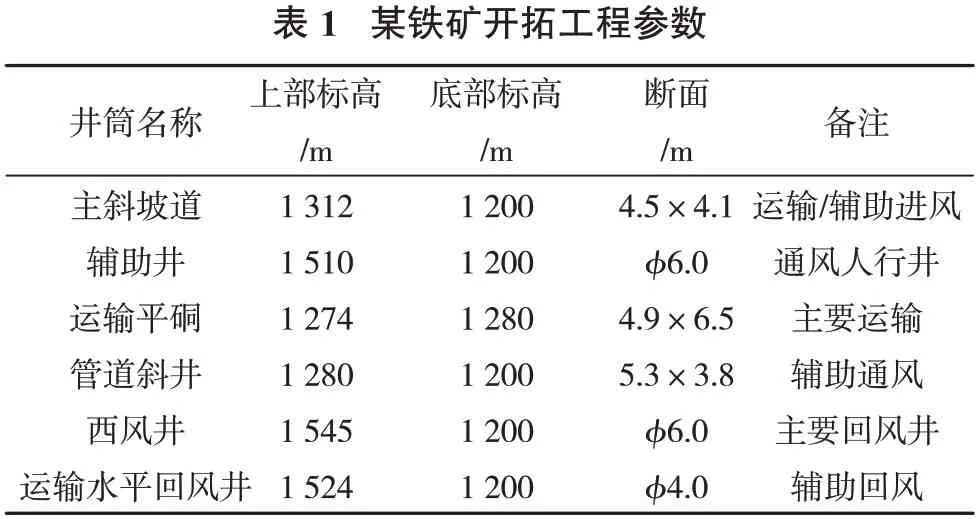

根据矿体赋存状态、矿山实际情况、生产规模等条件,该铁矿主要开拓工程包括:主斜坡道、辅助井、运输平硐、管道斜井、西风井、运输水平回风井等。各开拓工程主要技术参数见表1。

1.2 采矿方法

矿山采用无底柱分段崩落法开采,根据矿体产状及采区的不同有如下几种矿块布置方式:沿走向布置矿块的无底柱分段崩落采矿法、垂直走向布置矿块的厚大无底柱分段崩落采矿法、垂直走向布置矿块的2 层矿体无底柱分段崩落采矿法,上述3 类采矿方法所占比例依次为8.90%、9.86%、81.24%。

2 矿井通风系统

2.1 通风系统简介

该矿山采用对角抽出式通风系统,新鲜风流通过辅助井、运输平硐、管道斜井及主斜坡道进入井下,冲洗采场及需风作业面后污风进入1 380,1 300,1 280及1 200 m 水平西风井联巷,在地表回风机站作用下进入西风井,经西风井排至地表。此外,井下1 200 m 运输水平回风井联巷设置辅扇,将小部分风流通过回风井排至地表;在1 300 m 卸矿站回风道安装辅扇,将卸矿站污风通过回风平巷排至地表。该矿通风系统现状示意图见图1。

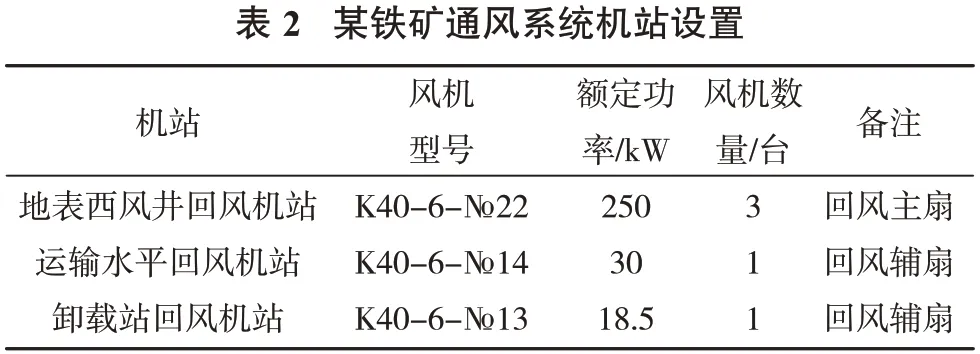

目前,矿山共设置3 个回风机站:地表西风井回风机站、1 200 m 运输水平回风机站、1 300 m 卸载站回风机站,井下机站设置见表2。

2.2 通风系统现状评价与分析

经现场勘查及通风系统现状检测结果分析,该铁矿通风系统存在的问题有

(1)外部漏风量大。该矿山通风系统总进风量为104.39 m3/s,总回风量为299.93 m3/s,通风系统存在188.48 m3/s 外部漏风,漏风量占矿井总风量的64.4%,外部漏风量极大。

(2)通风系统稳定性较差。由于矿山采用抽出式通风,且覆盖层漏风难以采取有效措施进行控制,因此无法保证进风通道进风量相对恒定,造成通风系统稳定性较差,系统进风容易受到气候条件变化、生产采区变动等因素影响。

(3)采区进风线路不畅。1 200 m 中段上盘采区缺少进风天井,导致该区域通风效果较差。1 200~1 280 m 水平3 条专用进风井进风量极低,未起到专用进风井作用。

3 通风系统漏风控制技术研究

3.1 研究思路

减少覆盖层通过地表漏风一般有2个途径,一是增加漏风风阻,二是降低漏风压差。增加漏风风阻可通过增加上部覆盖层厚度以及井下设置封闭墙等构筑物实现,由于人为回填废石来增加上部覆盖层厚度的工程量巨大,且时间周期较长,通过增加构筑物防止地表漏风的可行性也较小。因此,采用均压通风技术降低漏风区域两侧压差来减少覆盖层漏风的方案比较容易实现,效果也较为理想。根据上述研究思路,主要从以下2个方面进行漏风控制技术方案研究。

(1)优化通风网络阻力分布,降低漏风区域两侧压差,减少外部漏风,增加系统进风,提高进风风质。

(2)增加采区辅扇或优化采区进、回风井数量及位置,调节各水平进风量,减小采区通风阻力,使各水平风量按需分配,改善采区通风效果。

3.2 总风量核算

矿井总风量应取各种风量计算方法中较大值,对比各计算结果可知,该矿山按柴油设备同时作业台数计算的需风量最大,即为该矿山矿井总需风量。查阅相关文献可知,柴油设备运行时供风量不小于4 m3/(min·kW),则该矿山总需风量计算方法如下。

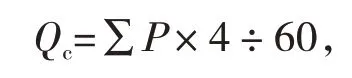

式中,Qc为按柴油设备同时作业台数计算的需风量,m3/s;∑P为井下同时运行的柴油设备总功率,kW。

根据矿山生产计划,按表3柴油设备同时作业台数计算需风量,计算得需风量Qc=176.2 m3/s。

根据表3,该矿山矿井总需风量为176.2 m3/s。矿井总风量等于矿井需风量乘以矿井风量备用系数Kb,后者是考虑到漏风、风量不能完全按需分配以及调整不及时等因素。Kb值为1.20~1.45,可根据矿井开采范围的大小、所用的采矿方法、设计通风系统中风机的布局等具体条件进行选取。

根据该矿山采用崩落法开采、上部覆盖层厚度较薄导致地表存在外部漏风可能性、井下作业面分布范围广等情况,需适当加大风量备用系数。因此,确定该矿山通风系统风量备用系数Kb值取1.35,则矿井总风量Qz=237.87 m3/s,取238 m3/s。

3.3 漏风控制技术方案设计

根据研究思路与该矿山通风系统现状、采掘生产计划和设计资料,该矿山覆盖层漏风控制技术方案主要选择以下2个方案进行比较。

(1)方案一:①1 200 m 辅助井联巷增加通风系统进风主扇,将1 200 m 作为主进风水平;②1 200 m 中段上盘新增加1条专用进风井,解决采区上盘进风问题;③在1 200 m各中段进风井联巷增加进风辅扇,调节各进风井风量。

(2)方案二:①不增加系统进风主扇,仅通过增加辅扇来实现采区风量分配及漏风区域风压平衡;②1 200 m 中段上盘新增加1 条专用进风井,解决采区上盘进风问题。

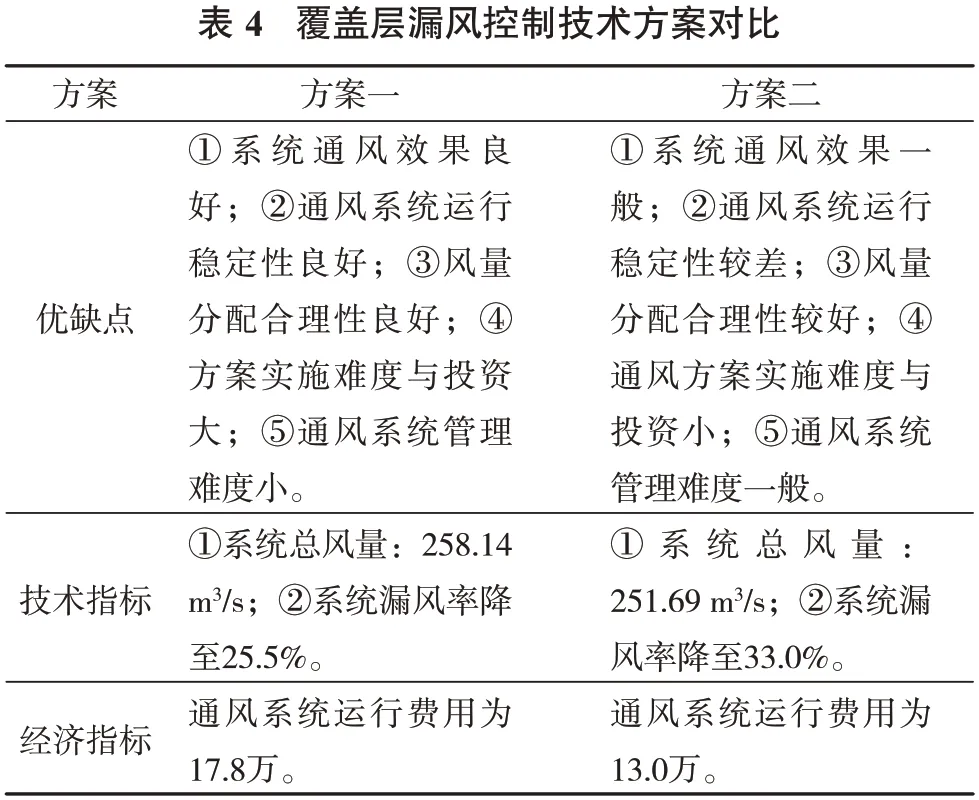

对上述2个技术方案进行比较,见表4。

根据表4,虽然方案一的一次性投资较大,但是2种方案通风系统后期运行费用相差不大,并且方案一系统总风量较大、漏风控制效果较好,系统稳定性更好。从解决覆盖层漏风问题及增加通风系统稳定性角度综合考虑,选择方案一作为该矿山通风系统漏风控制技术方案。

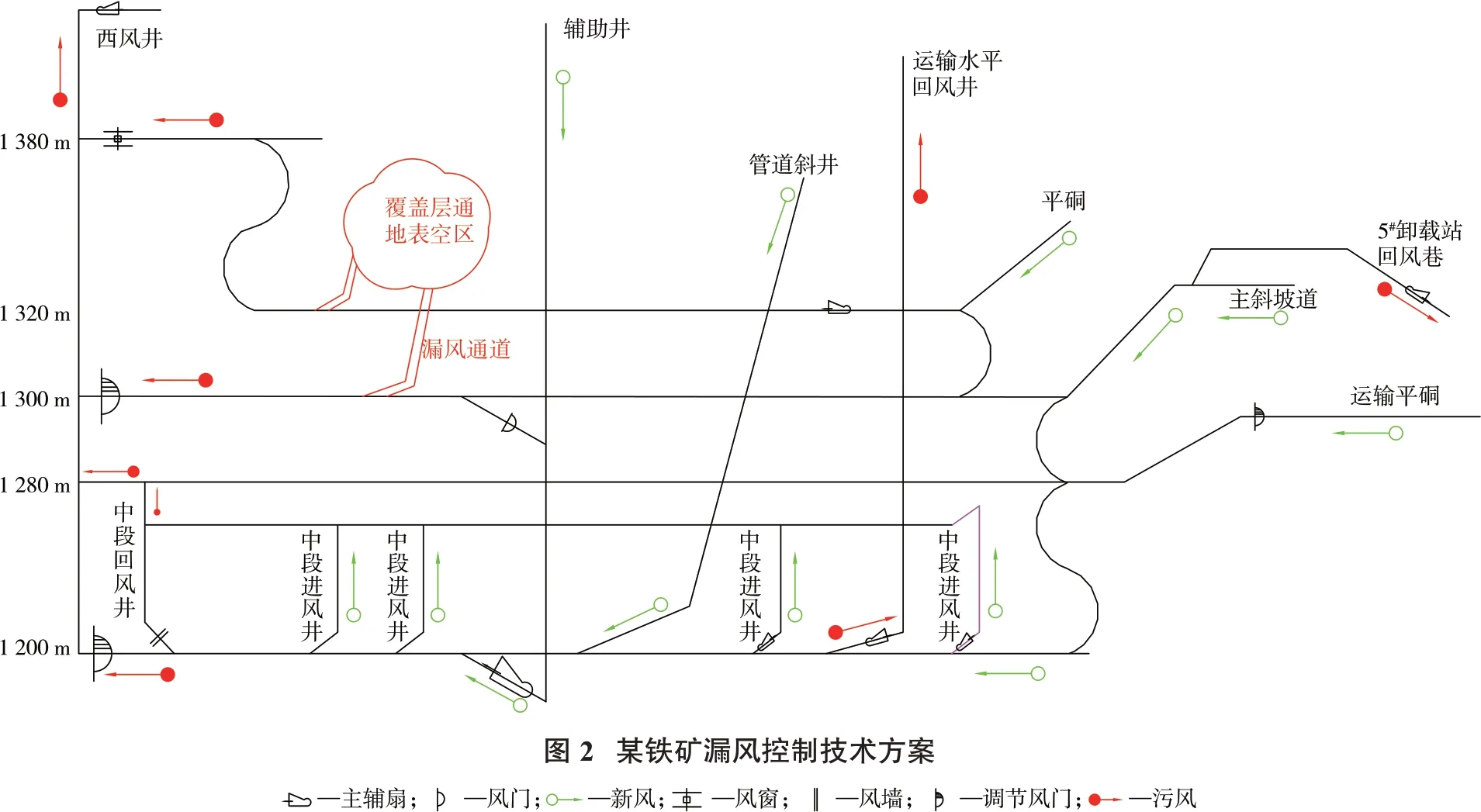

通风系统漏风控制技术方案实施后,该矿山变为多级机站通风系统,如图2所示。通风系统采用辅助竖井、管道斜井和斜坡道进风,总回风竖井主要回风、卸载站回风巷与溜破回风井少量回风。Ⅰ级进风机站设置在1 200 m 辅助井联巷,Ⅱ级机站设置在1 200 m 中段进风井联巷,Ⅲ级机站设置在地表西风井回风机站。

3.4 系统网络解算

为了验证覆盖层漏风控制技术方案的预期效果,需要对该方案通风系统进行网络解算,具体步骤:①根据技术方案建立通风系统三维立体中线图;②将三维通风系统中线图导入通风网络三维仿真软件Ventsim 中,生成通风网络实体模型;③对通风网络模型进行调整,使模型中节点、分支、风路满足解算要求;④对模型中各风路的断面、摩擦阻力、局部阻力、风机设置等参数进行赋值,得到与技术方案一致的通风网络模型;⑤进行通风网络三维仿真模拟,得到覆盖层漏风控制技术方案的通风网路解算结果,见表5和表6。

根据解算结果,该矿山通风系统总风量将达到258.14 m3/s,满足计算的矿井总风量238 m3/s,各井筒风速以及主扇风机运行效率均满足相关规范的要求。通风系统漏风控制技术方案实施后,系统漏风率从64.4%降低至25.5%,矿山通风效果将明显改善。

4 结论

(1)露天转地下开采过程中,降低覆盖层外部漏风的主要技术手段是使用均压通风法来降低漏风区域两侧压差,该方法不但在技术上容易实现,而且在解决外部漏风效果上有稳定保障。

(2)基于均压通风技术原理的多级机站通风系统能更精确地调节通风网络压力布置,实现风量合理分配,改善作业场所的通风条件,多级机站通风系统是露天转地下开采的最佳通风方式之一。