装配式结构叠合楼板悬挑脚手架新型工字钢固定系统

李金鹏 张友杰 郭志鑫 李 广 霍 涛 张晓斌

中国建筑第八工程局有限公司总承包公司 上海 201204

近年来,我国装配式建筑不断发展,传统的施工工艺逐渐满足不了施工现场的需要。尤其是装配式结构叠合楼板部位,存在预制层与现浇层结合的情况,导致施工现场悬挑结构的固定存在诸多问题,例如:钻孔法固定对工期有影响,后期修补困难;预埋在叠合楼板内,锚杆过长导致存放及运输不便;直接预埋在现浇层,不符合规范要求,楼板上部易开裂等[1-4]。

1 工程概况

项目位于上海市奉贤区沪杭公路与奉浦大道交叉口,紧邻轨交5号线,占地面积52 000 m2,共10栋单体,本项目是一个集购物中心、商业街、商务办公楼、公交首末站(含P+R社会停车)、地铁站为一体的大型商业综合体项目。该综合体项目商业部分为装配整体式框架结构,写字楼为装配整体式框架-现浇核心筒结构,涉及的预制装配式构件主要为预制叠合楼板、预制叠合梁、预制柱、预制楼梯等。叠合楼板作为混凝土结构叠合受弯构件之一,预制板厚度一般为60 mm或70 mm,上部现浇区混凝土厚度一般为60 mm,叠合楼板与现浇混凝土结合后共同形成受力整体,在实际施工过程中,叠合楼板部位悬挑脚手架、悬挑卸料平台及施工电梯平台的工字钢固定是施工质量及安全的关键控制点之一。

2 U形钢筋拉环预埋方案选择

2.1方案1:直接预埋在60mm现浇层内

采用传统预埋方法,锚环上部附加2根长1 500 mm、直径18 mm的HRB400钢筋。利用ABAQUS有限元分析软件,分析楼板现浇层预埋的U形钢筋拉环和混凝土的应力及接触面积变化。

1)当采用叠合楼板时,将U形钢筋拉环全部锚入现浇层时,可以发现U形钢筋拉环底部与混凝土局部脱离,交界面上滑移面积占比较大。

2)U形钢筋拉环能承受的极限拉力为26.28 kN(两侧锚栓之和),对应的滑移为0.005 6 m。

3)当U形锚栓达到屈服时(锚固螺栓抗拉强度设计值为50 MPa,锚栓直径为18 mm),此时外部荷载为25.45 kN。当该外部荷载全部由锚栓与混凝土之间的黏结力来承担时,混凝土与锚栓表面的容许黏结强度为2.5 MPa,此时锚固深度大于5倍钢筋直径(即大于90 mm)。

4)当将U形钢筋拉环全部锚入现浇层楼板时,楼板厚度仅60 mm,虽然U形锚栓底部有弯钩平直段协助抗滑移,但此种方式的锚栓底部与混凝土脱离严重,不宜采用。

5)结合以往工程经验,预埋在叠合楼板现浇层部位时,即使采用钢丝绳卸荷或采用上拉下撑措施,由于U形钢筋拉环锚固深度不足,现浇层上部依然开裂严重,故不应采用此种方式。

2.2方案2:叠合楼板预制层穿孔法

优点:传统施工工艺,不受悬挑部位方案设计的影响,可随时更改,管理难度小。

缺点:需要大量人工进行楼板钻孔,且对钻孔位置精度要求高,后期修补需要吊模处理,修补处理费用高,施工流程复杂,且修补后观感较差,孔洞较小,不易封闭,后期易渗漏,尤其对有防水要求的房间极为不利,不宜采用此方法。

2.3方案3:叠合楼板预制层直接预埋U形钢筋拉环

优点:在装配式构件厂直接预埋在叠合楼板预制层内,预埋方便快捷。

缺点:直接在预制层预埋U形钢筋拉环,锚杆过长导致预埋一侧过高,需要较高的垫块或支架方可放置,不利于运输及堆放,且U形钢筋拉环后期需切割,无法周转使用,造成材料浪费,不宜采用此方法。

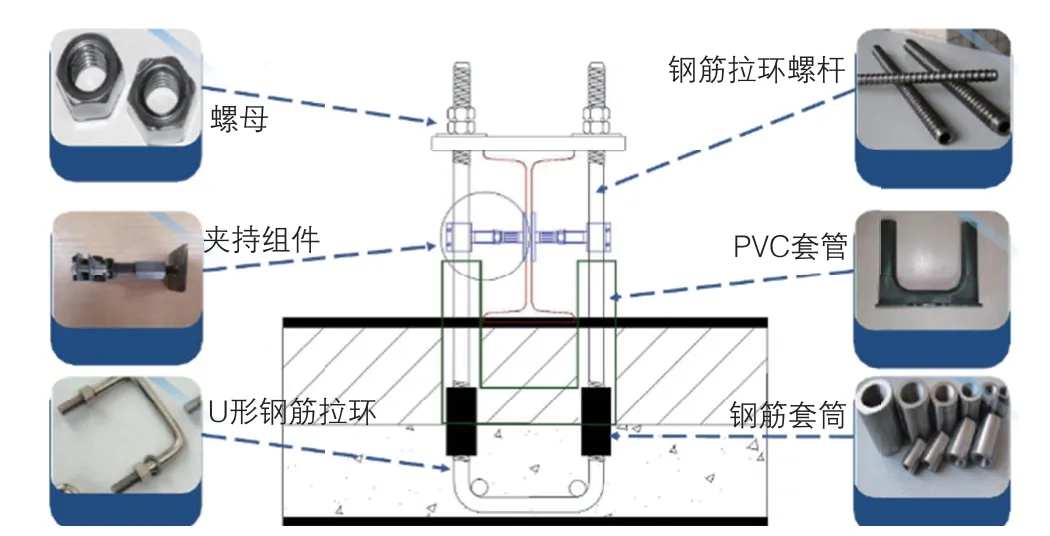

2.4方案4:新型叠合楼板悬挑工字钢固定系统

项目部研发了一种新型叠合楼板悬挑工字钢固定系统(图1),可很好地解决上述U形钢筋拉环固定措施的各种缺点,利用新型夹持组件,同时解决了木楔嵌塞工字钢易因振动、受潮等松动脱落的问题。该新型固定系统采用分离式U形钢筋拉环,在装配式构件厂将U形段预埋在叠合楼板现浇段内,拧好套筒;待叠合楼板吊装完毕后,安装U形PVC套管,钢筋绑扎完毕后浇筑混凝土;待混凝土达到一定强度后,安装工字钢、夹持组件、钢垫板、可周转钢筋拉环螺杆、螺母等;使用完毕后回收夹持组件、可周转钢筋拉环螺杆、螺母及钢垫板。此方案可缩短工期,降低人工及材料成本。

图1 新型叠合楼板悬挑工字钢可周转固定系统示意

综合考虑上述方案,项目优选方案4进行施工,以提高施工效率,减少成本投入。

3 新型叠合楼板悬挑工字钢固定系统的开发

为了方便现场施工,降低工程成本,缩短工期,解决叠合楼板悬挑工字钢固定系统的问题,我们设计了一套新型叠合楼板悬挑工字钢固定系统。该系统具有足够的强度、刚度、整体稳定性,在各种荷载的组合作用下,均可确保系统安全可靠,从而保证了在叠合楼板的工况下减少制约工期的因素,提高混凝土整体性与观感质量,降低渗漏风险,节约成本投入。

该系统由预埋段和后安装段组成。将传统U形钢筋拉环分离为预埋U形钢筋拉环及钢筋拉环螺杆部分,通过钢筋套筒进行连接。预埋段主要有U形钢筋拉环、直螺纹钢筋套筒及压环钢筋。U形钢筋拉环可根据项目特点,选用直径16~18 mm的圆钢,压环钢筋采用直径18 mm的HRB400级钢筋;后安装段主要由PVC套管、U形钢筋拉环螺杆部分、夹持组件、螺母及垫板组成。为保证后期该系统使用完毕后拆卸便捷,项目采用整体式PVC套管,防止因套管偏位造成后期无法拆卸周转的情况。

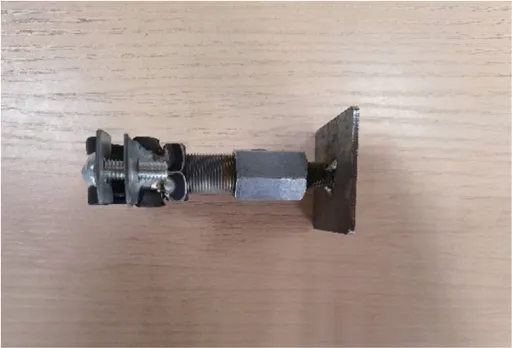

为解决传统方木固定易松动脱落的问题,推行绿色施工,减少木料使用,项目部利用常见零件研制出新型可周转夹持组件(图2),其由铝片、胶皮、螺丝、螺母、空心螺杆、变径直螺纹套筒和铁板等组成,在工厂批量化加工,可重复周转使用。利用螺杆拧紧后的反作用力顶紧工字钢,施工操作简单。由铝片、胶皮、螺丝及螺母组成夹片,其作用是使夹持组件固定在螺杆上不松动脱落;由空心螺杆、变径直螺纹套筒和铁板组成可调节伸缩部分,其作用是调节顶紧工字钢的距离及力度。

图2 夹持组件

4 施工流程

确定U形钢筋拉环预埋点及拉环高度→加工U形钢筋拉环、钢筋拉环螺杆、夹持组件→预制构件工厂预埋U形钢筋拉环及钢筋套筒→叠合楼板运输至施工现场并吊装→安装钢筋拉环螺杆及PVC套管→叠合板钢筋绑扎→混凝土浇筑→安装工字钢及夹持组件→安装钢垫板及螺母→检查安装质量→拆除可周转固定系统→回收利用可周转固定系统

5 施工要点

1)预制构件工厂预埋U形钢筋拉环、钢筋套筒、PVC套管。采用直径18 mm的圆钢做U形钢筋拉环,根据项目技术部设计的工字钢位置进行深化设计,确定预埋点,在工厂提前进行预埋。在套筒外部设PVC套管,防止混凝土浇筑时污染套筒,方便构件运输及堆放。

2)安装U形钢筋拉环螺杆(图3)。叠合楼板吊装完毕后,安装钢筋拉环螺杆部分并拧紧,尺寸同U形钢筋拉环。检查PVC套管是否损坏,如有损坏需及时更换,以免后期无法拆卸重复利用。

图3 安装U形钢筋拉环螺杆示意

3)叠合楼板钢筋绑扎。绑扎叠合楼板钢筋,同时进行机电专业预留预埋。绑扎钢筋时注意尽量避开钢筋锚环,避免锚环挤压变形,破坏PVC套管。

4)混凝土浇筑。混凝土浇筑时,应注意避免直接浇筑在锚环部位,尽量保持0.5 m以上距离,以免影响后期锚环拆除。

5)夹持组件的安装(图4)。根据项目技术部设计的工字钢位置图放置工字钢,尽量使工字钢放置于2个锚杆中间。放置好后安装夹持组件,利用伸缩螺杆调整长度,两端均调整完毕后锁紧紧固螺母,利用紧固螺母的反作用力顶紧工字钢,注意工字钢偏心不得大于1 cm。

6)安装上部垫板、螺母。夹持组件固定好后,安装上部垫板及双螺母。施工完成后由项目技术、安全、质量及生产等部门联合验收,确保安装牢固有效。

7)回收利用锚杆及夹持组件。待外脚手架、悬挑卸料平台及施工电梯平台使用完毕后,拆除夹持组件、可拆卸锚杆、工字钢,并分类堆放,以方便进行多次周转使用。

6 结语

针对本工程悬挑脚手架、悬挑卸料平台、悬挑操作平台施工,研发了新型叠合楼板悬挑工字钢固定系统,有效地保证了拆除悬挑工字钢后,叠合楼板处的混凝土整体性及观感质量,无需吊模修补,降低渗漏风险,既节省了施工工期,又节约了成本投入;利用项目研发的夹持组件代替传统木楔,解决了木楔嵌塞工字钢易因振动、受潮等影响后变形松动脱落的问题,减少了木材使用,符合绿色施工理念,加快了悬挑脚手架及悬挑料台施工进度,为后续工序施工创造了条件。