超高层基础底板大体积混凝土施工技术

郑 杰

上海建工七建集团有限公司 上海 200050

为解决城市拥挤问题,超高层建筑被广泛应用于城市核心区。超高层建筑往往存在结构复杂多变、施工技术要求高、管理难度大等特点。

与此同时,建筑高度越高,整体的体量也就越大,基础承载力要求也越高,对于采用筏板基础的建筑,基础底板的面积也就越大,施工时属于大体积混凝土施工,具有很多控制因素,这也造成各类施工缺陷出现的可能性增大。因此,合理组织施工非常重要[1]。

本文以绿地中心·杭州之门项目为例,从多方面出发对基础底板大体积混凝土施工技术进行研究。

1 工程概况

1.1建筑概况

绿地中心·杭州之门项目位于浙江省杭州市钱江世纪城,东邻杭州国际博览中心、西近奥体中心培训馆、北瞰钱塘江,坐落于奥体博览城核心区块城市主轴线,将建设成为钱江南岸地标性建筑——“杭州之门”;地下为整体3层地下室结构,地上包括东西对称的2栋超高层塔楼及9幢多层商业用房(图1)。

图1 绿地中心·杭州之门项目效果图

1.2结构概况

本工程东、西塔楼为对称双塔结构,均呈椭圆形,采用钢筋混凝土核心筒+劲性钢骨圆柱作为结构竖向支撑体系,钢筋混凝土梁板构成楼盖结构,建筑形态随高度不断收进变化。双塔间设有跨度60 m的钢拱连廊,连廊上方由悬挂高度100 m的双曲马鞍形悬垂网架屋面将2幢塔楼相连接,塔顶设有钢框架塔冠,形成代表杭州的H形造型。

1.3基础底板工程概况

本工程塔楼采用整体筏板基础,多层裙楼及地面地下室采用带柱下承台的筏板基础。东、西塔楼深坑大体积底板厚度为4 000 mm,深井区域底板厚度达到7 000 mm,混凝土强度C40P8,裙房底板厚度800、1 200 mm。整个地下室底板混凝土体积近8.7万 m3,其中4 m厚的塔楼基础底板单次浇捣混凝土近1.6万 m3(西塔楼底板1.53万 m3、东塔楼底板1.56万 m3)。

2 施工难点分析

1)交通组织难度大。地下室基本占据整个基地,施工周转场地小,地下施工阶段坑边道路无法环通,给场内交通组织带来一定难度,且地下车库工期极为紧张,在项目施工进展中,交通压力巨大。

2)混凝土供应难度大。混凝土供应受到多方面因素影响,如制备混凝土的原材料无法供应,搅拌站混凝土产量有限;罐车运输路线交通状况不理想,导致混凝土无法连续足量供应等。

3)温度控制难度大。本工程底板非塔楼区域底板厚度为0.8、1.2 m,塔楼区域底板厚度为4.0、1.6 m,部分深井区域底板厚度超过6.1、7.0 m。本工程塔楼底板浇筑时刚好为1月份,平均气温5 ℃,再加上大体积混凝土的自身温升,底板温度控制难度较大。

3 基础底板大体积混凝土施工方案

3.1超厚底板钢筋支架施工

底板设置双层双向钢筋,钢筋规格包括φ36 mm@150 mm、φ32 mm@150 mm、φ28 mm@150 mm等,底板高度的1/3、2/3位置分别设置单层双向φ12 mm@200 mm钢筋。为保证超大超厚深基坑钢筋顺利绑扎,需在上下层钢筋之间增加钢筋支架。

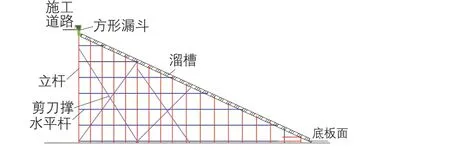

通过设计计算,支架立杆采用100 mm×6 mm角钢,水平顶层横杆采用6#槽钢,立杆间的角钢斜撑采用63 mm×5 mm角铁支架,钢材均采用Q235,支架立柱每1.8 m间距设置1道,横梁每1.8 m设置1道,斜撑每3.6 m设置1道(图2)。

图2 超厚底板钢筋支架

3.2混凝土配合比控制

大体积混凝土应用在超高层建筑施工中时,需要注意水化热的控制,降低水化热的程度,并提高混凝土自身的防水性,从而有效提高超高层建筑物的整体质量[2]。采用120 d龄期的混凝土配合比,水化热较低的普通硅酸盐水泥,掺入适量的粉煤灰和矿粉替换水泥,降低水化热,减少混凝土温升。

3.3混凝土运输

1)场外运输。在大体积底板混凝土浇筑之前,协同建设单位与政府有关部门协商和申请,解决混凝土浇筑的场外问题,如交通限行、夜间施工等。施工现场道路确保畅通,减少对混凝土浇筑施工的影响,如材料堆放、其他区域施工等不应影响混凝土车辆进出。提前3 d通知混凝土搅拌站,将混凝土泵车运至现场进行准备。在施工过程中,加强与混凝土供应方的通信联络和调度,确保混凝土浇筑的连续均匀性。

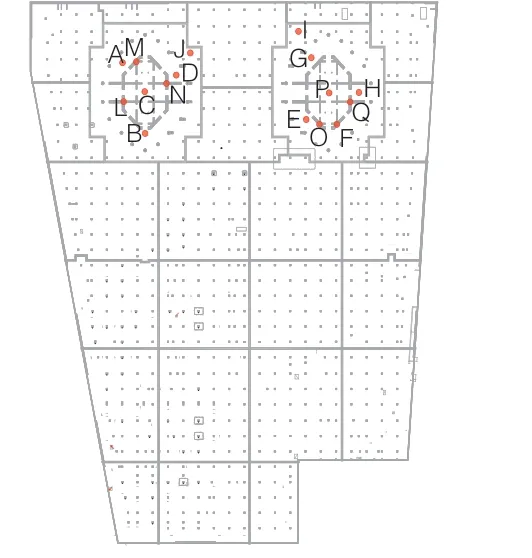

2)场内运输。考虑到混凝土浇筑方量大及基坑支撑、栈桥少,现场主要采用泵送与溜槽输送的方式进行底板大体积混凝土浇筑,T1、T2大底板浇筑时,各预布置3套溜槽,并配合2台汽车泵、1台固定泵进行浇筑(图3)。

图3 基础大体积混凝土浇筑平面布置示意

3.4钢管支架式大体积混凝土基础溜槽浇筑施工

在一般的基础大体积混凝土施工中,汽车泵可全覆盖或大范围覆盖基础大底板,只要场地条件满足,通过增加汽车泵数量,即可满足大体积混凝土浇筑需求,但这种浇筑方法对施工道路、汽车泵停放位置要求高,局限性大。本工程综合考虑施工工期、经济性及现场施工道路等因素,使用钢管支架式大体积混凝土基础溜槽浇筑施工,很好地解决了此类问题。

在基坑上端采用方形口漏斗接料,通过专用混凝土软管连接半圆形溜槽。上部漏斗口采用锚栓固定于基坑冠梁上,输送管线利用现场支护及钢管排架结构,增设锚栓进行固定,溜槽以不小于20°的角度自坑上向坑下平行于溜槽脚手架布设,末端输送至溜管,使混凝土进入基础底板(图4)。

图4 钢管支架式大体积混凝土基础溜槽立面示意

4 混凝土测温

本工程塔楼区域基础筏板为4 m厚,产生水化热较大,内部温度较高。为确保大体积混凝土施工质量,规范对大体积混凝土入模温度、最高温升、降温速率等做了严格规定。为实时掌握混凝土温度发展情况,针对异常情况采取针对性措施,需对大体积混凝土内部温度进行监测。

4.1测温点布置

本工程采用上海建工集团工程研究总院自主研发的“大体积混凝土温度无线监测系统”,通过无线远程方式对大体积混凝土浇筑和养护过程中的温度变化状况进行实时监测。选取直径为16 mm的钢筋,在钢筋上按混凝土内部位置对应绑扎传感器(图5)。根据混凝土厚度,调整测点数量,同一钢筋轴上传感器测点应为奇数个(大气温度及保温层温度测点除外)。大气温度传感器及保温层温度传感器可在钢筋顶端固定绑扎(图6)。

图5 测温轴布置

图6 轴测点布置

4.2测温频率

大体积混凝土主要对入模温度、最大绝热温升、里表温差、表面温差及降温速率等温度数据进行监控及分析处理。本工程基础底板大体积混凝土采用全自动温度监测系统,结合混凝土早期温升较快、后期降温较慢的特点,混凝土温度分析所采用的数据频率为:混凝土入模开始升温阶段,每30 min测1次;平温和降温阶段,每2 h测1次;10 d后,每4 h测1次;当发生异常情况时,可随时增加测试次数;暂定每个塔楼底板测温周期为30 d。

5 混凝土保温保湿养护

当大底板混凝土浇捣完成后,混凝土由于水化热的缘故,处于温度急剧上升的状态。本工程大体积混凝土施工时正值冬季,必须采取保温保湿养护,减少混凝土热量的扩散,防止产生温度裂缝。为保证混凝土浇筑质量,在底板表面混凝土浇筑完成后,随浇随即覆盖塑料薄膜,再铺盖较厚的土工织物进行保温。在混凝土表面温度与环境温度温差减少至20 K以内时,方可去掉保温土工织物。

6 结语

作为一项复杂、系统性的工程,大体积混凝土施工是一大难题[3]。本文以绿地中心·杭州之门工程为例,从超厚底板钢筋支架施工、配合比设计、外部运输协调、钢管支架式溜槽浇筑、无线监测系统测温、冬季保温保湿养护等方面,介绍了东、西塔楼基础底板大体积混凝土的施工全过程。施工完成后,底板混凝土未发生开裂、渗漏现象,施工效果较好,可为今后类似项目提供借鉴。