智能算法在SCR脱硝控制中的应用研究

孙亚伟,崔 婷,宋超楠,王程程

(国家能源蓬莱发电有限公司,山东 烟台 265600)

0 引言

随着我国环境保护法律、法规和标准的日趋严格及执法力度的加大,对于采用SCR法脱硝的火力发电厂,在确保烟气排放达标的同时,还要增强脱硝系统运行的可靠性、连续性和经济性。在保证脱硝效率的同时,如何应对机组大负荷波动、优化SCR脱硝系统性能、精确而经济地控制喷氨量、降低氨逃逸以减少对下游设备空预器的影响是脱硝控制系统一项亟待解决的问题。

1 脱硝系统的现状

某发电公司脱硝采用尿素水解法工艺,每台锅炉设两个SCR反应器,反应器装设在锅炉省煤器与空预器之间的烟道内。脱硝系统按入口NOx浓度350 mg/m3(干态、标态、6 % O2)、处理100 %烟气量及不低于90 %的脱硝效率进行设计,满足出口NOx浓度稳定在90 mg/m3以下。在每个脱硝反应器进、出口安装实时烟气参数监测装置,具有就地和远方监测显示功能,监测项目包括:NOx、O2、氨逃逸、差压、温度等(氨逃逸仅出口安装)。

2 脱硝PID控制的弊端

脱硝喷氨量改造前采用传统的PID控制,以脱硝出口NOx含量作为被调量,控制喷氨调门来控制喷氨量,从而控制烟囱出口NOx含量,达到环保要求,但这种控制方式在NOx测量、被调量的选择方面存在一些弊端。

NOx测量采用了抽取式仪表进行测量,从烟气抽取到烟气NOx测量结果大概需要2~3 min,由于NOx测量存在较长时间的滞后,致使PID调节严重滞后,不能及时反映实时烟气中NOx含量,造成喷氨量控制调节不及时,出现NOx波动较大,自动无法正常投入。

该控制方式以脱硝出口NOx含量作为被调量,由于脱硝出口NOx含量与烟囱出口烟气中NOx含量存在很大偏差,有时会造成脱硝出口不超标,烟囱出口超标,或脱硝出口不超标烟囱出口过低的现象,造成喷氨量的浪费甚至造成脱硝还原剂堵塞的现象。

若以烟囱出口NOx浓度测量值作为控制目标,就可以在同等运行成本下获得更好的环保考核指标,但在此种方式下的控制难度将明显增加。这是由于烟囱出口NOx的响应纯延迟时间超过10 min,为典型的大滞后被控对象,PID控制很难处理。

环保部门最终对电厂进行考核核算的指标往往是烟囱出口处的NOx浓度测量值。SCR出口NOx浓度与烟囱出口NOx浓度不论在静态关系还是动态特性上均存在着差别,使得电厂的最终环保考核结果不佳。

3 智能算法在SCR脱硝控制中的实现

3.1 智能算法控制的原理

(1) 系统模型建立。对于每个被控复杂系统的各个参量之间,都存在各种联系与制约关系,从系统运行原理、历史数据和运行人员经验中分析、归纳出这些关系,建立系统较为完善的被控系统模型。被控系统模型主要包括两个部分。

① 稳态模型,它固化了系统稳定工作状态下的各调节量和各参量的相互关系。

② 动态模型,主要标定系统各调节量变动或某种系统扰动引起的各系统参量相应变动的瞬态时序关系。

(2) 系统模型的智能学习与进化。因实际运行系统的复杂性、不确定性和系统各测点误差,系统稳态、动态模型和实际运行系统之间存在一定差异,并且还存在一定的时变性。为了消除差异,使模型精确化,采用两种方式解决。

① 对于较为稳定的模型差异可采用数据统计平均的方法确定此差异,由此可以确定差异使模型精确化。

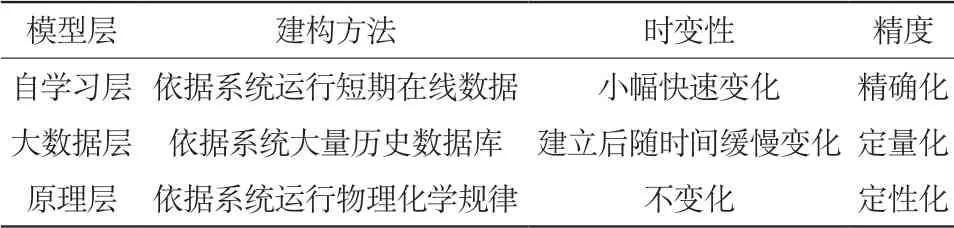

② 对于具有较强时变性和与系统工况相关性较强的模型差异,采用神经网络控制等智能算法确定其差异,利用人工智能的自学习和自我进化功能,不断的减少模型差异,使系统模型精确化。智能算法系统模型层及其特点如表1所示。

表1 智能算法系统模型层及其特点

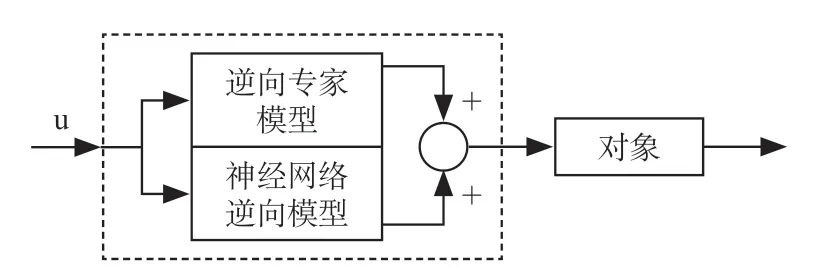

表1中系统模型的原理层和大数据层,是被控系统的“专家模型”,它可以利用表格和折线函数的形式描述系统各变量的关系;自学习层对模型精确化的算法表现为:对于单变量缓变关系模型可采用数据统计的方法消除“专家模型”与实际系统偏差;对于复杂变量关系模型可采用神经网络控制算法计算偏差,并由此偏差使模型精确化,见图1。

图1 系统对象控制逻辑

(3) 利用系统模型精确的计算系统调节量。利用系统稳态模型在确定系统控制目标(定值)后优化控制各执行机构调节幅度;根据系统动态模型,在系统控制目标变动时,确定各执行机构的变化时序和过调节量;根据系统各种扰动,利用系统动态模型确定相应执行机构的预调整的幅度与时间,以消除系统扰动对系统稳定控制的不利影响,实现系统的预估控制。

(4) 根据对系统大数据的在线分析,实时对系统的运行性能进行在线评判,保证系统运行在最优区域,实现系统控制目标(定值)的在线优化。

3.2 智能算法控制研究的技术方法

3.2.1 对被控系统运行性能的离线与在线分析

系统运行性能的离线分析:通过运行历史数据的统计与各种性能参数计算,得到系统在各种工况下系统运行性能参量,评价脱硝系统运行环保性和经济性,确定锅炉优化控制范围。

系统在线性能分析:在线实时统计、计算和分析脱硝系统的各种运行性能参数,得到实时的系统运行性能评价,为系统始终处于最佳运行状态提供依据。

3.2.2 自动计算系统运行的最佳控制目标

建立被控系统自学习和自适应模型,通过对系统模型的实时在线训练,使其逼近真实控系统。依据脱硝系统的环保和经济指标,通过模型实时计算并确定在实际运行工况下的最优控制目标,控制目标包括:脱硝率、出口氮氧化物浓度、反应器氨耗量和出口氨气逃逸量等。

3.2.3 实施精确控制的脱硝系统氨气流量控制

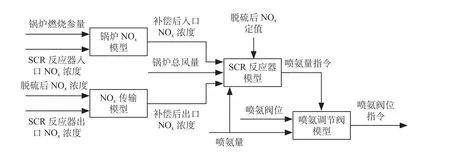

在脱硝优化控制系统中,采用了锅炉及反应器模型预估的方式,根据系统优化控制目标,直接计算氨气喷入量。模型预估控制较传统控制方式氨气喷入量更为准确及时。

控制原理如图2所示。

图2 脱硝系统氨气流量精确控制原理

3.2.4 “精确化脱硝控制系统”实施途径

该系统采用模块化图形组态方式编制方式,可完成常规控制、模糊控制、神经网络控制和专家控制等复杂人工智能算法和控制组态,可用于各种复杂系统的系统运行分析、仿真计算和优化控制。

3.3 实现步骤

(1) 通过开发脱硝智能优化控制系统软件平台,建立针对该公司锅炉燃烧和脱硝的物理模型,根据运行规程和总结运行人员经验建立锅炉燃烧和脱硝的经验模型,寻找出NOx变化的预估值,得出一个软测量结果,克服NOx测量仪表取样测量反应迟延问题。同时又用NOx测量的结果对软测量进行长期修正拟合,使得软测量结果用硬测量结果进行印证和修正,递归出一个较准确和及时的软测量结果。

(2) 建立锅炉脱硝协调控制评价体系,并通过现场历史数据进行验证和离线调试,证实评价体系的合理性,并给出优化协调控制目标;将脱硝协调控制系统投入闭路运行,在闭路环境下,进一步在线调试和训练优化控制系统,寻找最佳的脱硝氨耗率来控制氨的逃逸,以期达到最佳控制水平。

(3) 根据脱硝控制数据计算分析氨气阀门特性,建立阀门特性曲线,并实时修正,保证喷氨准确率。

(4) DCS系统以RS485接口通信或硬接线方式,将锅炉负荷、烟气流量、NOx含量、喷氨量等参数接入脱硝智能优化控制系统中,脱硝智能优化控制系统对喷氨量等参数优化完后,送入DCS系统中,控制喷氨量,达到优化目的。脱硝智能优化控制系统具有在线监测组态和报警监视窗口,实现系统控制功能软硬件自动诊断。

4 智能算法控制技术关键及创新点

4.1 关键

在脱硝优化控制系统中,采用了锅炉及反应器模型预估的方式,根据系统优化控制目标,直接计算氨气喷入量。

(1) 入口氮氧化物浓度预估。锅炉燃烧产生的氮氧化物量与锅炉燃烧的各种参量相关,在锅炉负荷较大时,产生的氮氧化物量较大。根据锅炉燃烧状态和出口氮氧化物量的相关性分析,建立锅炉燃烧与氮氧化物量产生量模型,从而预估出口氮氧化物量,同时用NOx测量的结果对软测量进行长期修正拟合,减少氮氧化物含量测量延迟对控制系统的影响。

(2) 氨气控制模型中,不仅考虑反应器入口氮氧化物总量(风量×NOx浓度),同时计算反应器氨耗率,保证对出口氮氧化物的精确控制。

(3) 分析和配比左右侧氨气喷入量,保证脱硝系统左右侧氨耗率均衡,降低氨逃逸率。

4.2 创新点

依据系统的实际工况建立被控系统的稳态和动态响应模型,利用人工智能算法在线完善模型,并修正测量值。通过预判被控系统变化趋势,精确计算系统各个最佳调节量从而实现脱硝系统优化控制。

(1) 系统测量值的智能修正。根据脱硝系统内在机理,建立系统模型,并通过在线不断优化完善系统模型,从而建立系统所有测点和调节量的内在关系。通过软测量技术对炉膛总风量、入口NOx、出口NOx,NH3逃逸量进行修正,计算出更为实时与精确的反应器出口NOx浓度和出口NH3逃逸量数值。使反应器出口NOx浓度与环保总排口的NOx浓度更趋于一致,更利于环保总排口的NOx稳定控制。

(2) 锅炉燃烧动态模型与NOx浓度变化预测。考虑系统NOx浓度测量、氨气与NOx反应需要一定的时间,氨气调整需要超前入口NOx浓度变化1~2 min,因此要求优化控制系统根据系统燃烧工况变化对NOx浓度变化提前预判,该系统利用人工智能算法通过建立动态燃烧模型对锅炉燃烧工况与NOx浓度历史相关性的自学习大数据分析,并利用遗传算法对数据库进行快速准确定位,实现对环保总排口的NOx准确控制预估。

(3) 精确控制脱硝系统“反应器氨耗率”。脱硝系统“反应器氨耗率”是指反应器脱硝反应的氨的消耗量与入口喷氮氧化物量的比值,氨气完全消耗时氨逃逸量为0。所以“反应器氨耗率”越高,氨逃逸量越低。但此值与系统风量、入口NOx浓度、喷氨量和烟温等诸多因素有关,通过系统模型和智能系统在线学习,优化控制系统可以不断地精确化此关系,根据系统工况预测“反应器氨耗率”,并通过系统调节实现此值的最大化,从而实现提高系统脱硝效率,减少氨逃逸的目标。

(4) 优化控制氨气调阀控制。根据以上诸多措施,精确计算脱硝系统的最佳喷氨量,并根据锅炉燃烧的工况变化,及时调整喷氨调阀,使反应器出口和环保NOx浓度测点平稳,环保NOx浓度能稳定在定值±5 mg/m3以内。

5 智能算法的应用成果及技术经济指标

5.1 应用成果

SCR自动控制采用智能算法控制策略情况下,可以提高SCR的最大脱硝效率,脱硝出口NOx在稳定工况下变化幅度小于±5 mg/m3,减少喷氨量在5 %~15 %;优化后净烟气出口NOx浓度较之前更加稳定,在达标排放合格情况下浓度值提高3~5 mg/m3,保证排放指标。可以最大程度减少氨逃逸量,有效缓解空预器堵灰问题,大大减少了对尾部烟道内设备的威胁,降低了因空预器、电除尘腐蚀堵塞造成的维护运营成本。

在负荷相对稳定情况下,脱硝智能优化控制系统的脱硝出口NOx变化幅度小于±5 mg/m3;在变负荷及倒磨情况下,总排放口和脱硝出口NOx变化幅度相对原PID调节波动减小30 %。能适应锅炉负荷急剧变化的工况,在AGC投入时,出口NOx也不会超标;有效缓解空预器堵灰问题;节约喷氨成本,节约空预器维护费用,减少被环保考核费用。

5.2 技术经济指标

减少喷氨量的突增、激增现象,脱硝出口NOx在稳定工况下变化幅度小于±10 mg/m3;减少喷氨量在10 %~25 %;优化后净烟气出口NOx浓度较之前更加稳定,而且浓度值提高3~5mg/m3,保证排放指标。在最优的控制状态下,可以降低氨逃逸20 %左右,最大程度减少氨逃逸量,有效缓解空预器堵灰问题。