煤矿液力传动车辆动力性和燃油经济性的研究

代立明

(山西天地煤机装备有限公司,山西 太原030006)

0 引言

车辆的动力性主要由以下三方面的指标来评价[2]:

(1)最高车速:指在良好的水平路面上车辆所能达到的最高行驶速度。

(2)最大坡度:指满载时在良好路面上,车辆能爬上去的最大坡度。

(3)加速时间:指车辆的加速能力,它对平均车速有很大的影响。

煤矿液力传动车辆行驶的最高速度低于40 km/h,且行驶路面基本为坡道路面,其动力性对最高车速、最大爬坡度和加速时间的影响是不同的。本文着重研究最高车速和最大爬坡度两个参数。

1 动力性模拟计算

在驱动力-行驶阻力平衡图上, 最高档驱动力曲线和行驶阻力曲线的交点所对应的车速即是最高车速。 对液力变矩器而言,最高车速即为涡轮输出功率曲线与阻力功率曲线的交点[3]。

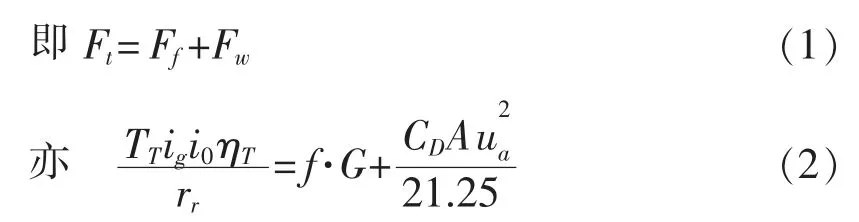

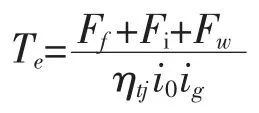

式中 Ft——驱动力

Ff——滚动阻力

Fw——空气阻力

车辆后轮驱动匀速上坡时,受力简图如图1所示, 假设a,b 为车辆质心至前后轴的距离,L为车辆轴矩,h 为车辆质心高度。

图1 车辆行驶受力分析图

α 为坡度角,αlim1为车辆爬坡时的极限倾翻角,可用下式计算

αlim1=tan-1(b/h)

车辆爬坡时后轮所承受的径向反力FZ2和车辆所受的滚动阻力Ff为

FZ2=G(h sin α+a cos α)/L

ilim1=tan(αlim1)

Ff=fGcos α

当驱动力足够大, 路面附着系数为φ 时,由于沿斜坡上的力平衡,得

φFZ2=Gsinα+Ff

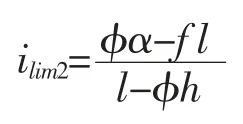

则此时车辆能爬上的坡度ilim2为

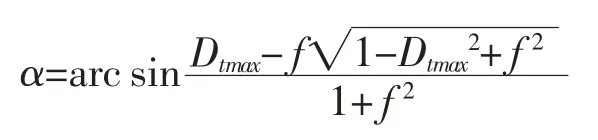

如果地面附着力足够大,当驱动力小于附着力极限时,由第一档最大动力因数Dtmax可得坡度角α 为

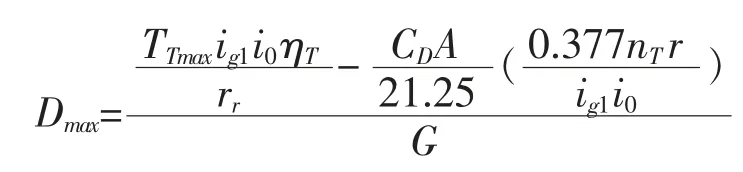

第一档最大动力因数为

式中 TTmax——液力变矩器最大输出转矩

ig1——变速器一档传动比

nT——液力变矩器最大转矩时的转速

则受限于车辆驱动力的最大爬坡度i3为

i3=tan α

综合上述三种影响爬坡角度的因素,可得到受限于整车结构、地面附着力和车辆最大驱动力的最大爬坡度为三者最小值:即

i=min(i1,i2,i3)

2 燃油经济性的模拟计算

地面车辆通常采用等速行驶燃油消耗量与多工况行驶燃油消耗量来衡量燃油经济性[4]。 而工程机械采用单位作业时间燃油消耗量来衡量燃油经济性。本文考虑该类车辆的运行情况采用等速百公里油耗进行模拟计算。

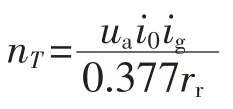

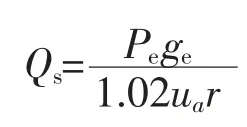

液力传动车辆工作时,百公里燃料消耗量的计算依赖于发动机对应工况下单位燃料消耗量的模拟计算方法[5]。 由车辆的转矩平衡条件TT=Te

涡轮转速

由汽车理论可知等速百公里燃油消耗量为

液力传动车辆燃油经济性计算的关键就是求出确定液力变矩器的对应工况i0,设

则上述解i 的高次方程可转化为求解F(x)在区间[imin,imax]内的极小值问题。 由此,可以利用较成熟的一维优化方法[6](如黄金分割法)进行处理。

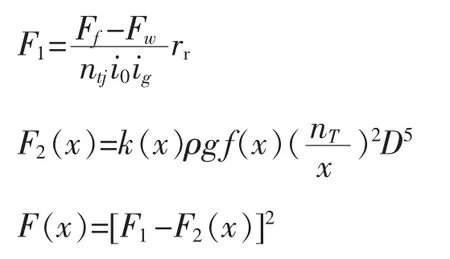

算法如下:

(1)根据给定的车速va,计算Ft,ηt。

(2)以区间[imin,imax]为原始区间,搜索x,根据x 值分别计算nB、λB、K、F2。

(3)计算F(x)的值,并进行判断。 若F(x)的值小于给定的精度, 则x 为所求的值, 转步骤(4),否则返回步骤(2)进行计算。

(4)根据所求得的x,以及nB,计算TB,ge,Pe,Qs。 采用一维优化计算方法,流程见图2。

图2 燃油经济性计算流程图

3 结束语

本文对煤矿液力传动车辆的液力变矩器与柴油机的匹配和评价进行两方面的分析和模拟计算,对匹配过程发动机与液力变矩器参数的选取采用优化方法求极值进行计算。本文介绍的匹配研究方法具有通用性和适用性, 计算结果表明,经过优化,设备具有理想的起动转矩,较好的牵引和爬坡性能,能够满足煤矿井下恶劣作业工况要求。该方法对矿用汽车的液力传动系统优化匹配和计算具有实际指导意义。

——变矩器的锁止控制