热电厂风冷除渣系统改造

王 智,张志银,王 韬,朱建国

(湖北省电力勘测设计院有限公司,湖北 武汉 430040)

0 引言

电厂除渣系统的选型与锅炉型式相匹配[1],直接影响锅炉运行的稳定性[2]和效率[3]。

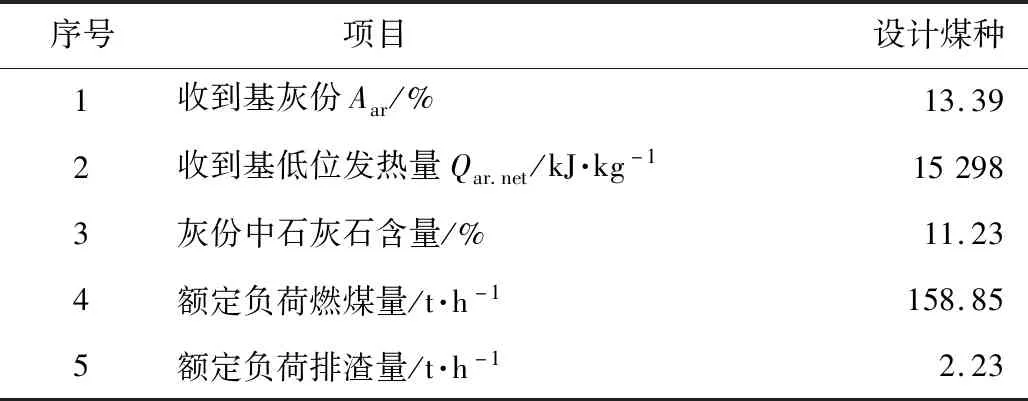

某热电厂位于和田市拉斯奎镇,装机容量为2×300 MW。锅炉采用单炉膛超临界自然循环汽包炉,固态排渣。热电厂投运后,由于锅炉实际燃用煤质与设计煤质(见表1)偏离较大,导致干式除渣系统故障频发。为提高除渣系统运行的可靠性和锅炉的效率,需对除渣系统进行改造。

表1 设计煤质参数

1 原系统及存在的问题

1.1 原除渣系统概述

现有除渣系统采用干式风冷除渣系统,每台锅炉配一台风冷式干渣机。锅炉排渣通过渣井和液压关断门,进入风冷式干渣机冷却至150 ℃以下,输送至渣仓顶部的碎渣机。冷却后的炉渣破碎至10 mm以下后,排入渣仓储存。系统工艺流程见图1。

图1 除渣系统工艺流程图

风冷式干渣机设计出力为2.5 t/h, 最大出力为10 t/h,倾角为30.4°。碎渣机配变频器,处理能力为2~10 t/h,与干渣机出力相匹配。每台锅炉设一座钢渣仓,渣仓直径6 m,有效容积120 m3,可贮存单台炉额定负荷工况下48 h的排渣量。渣仓顶部设布袋除尘器,采用耐高温布袋(最高工作温度不小于280 ℃);渣仓下部设一台汽车散装机和一台加湿搅拌机,用于炉渣装车外运。

1.2 存在的问题

由于煤炭市场的变化,电厂实际采购的燃用煤质灰份多在24%~37%之间,平均灰份达30%以上,与设计值偏离很大。而且新疆地区所产多为易结焦的褐煤[4],当锅炉负荷较高时,炉膛结焦问题尤为突出。锅炉频繁结焦,会导致锅炉换热效率降低[5]、水冷壁损坏以及排渣粒度过大[6]。机组投运后,锅炉带负荷能力一直偏低,不足80%。

燃煤灰份增加,必然导致锅炉耗煤量和排渣量均增加[7]。由于实际锅炉排渣量增加,水冷壁结焦频繁掉焦块[8]等原因,不仅造成干渣机排渣温度超标, 而且使得进入的炉膛冷风量增大。经电科院检测,锅炉在140 t/h给煤量时,平均排渣温度约为158 ℃;在170 t/h给煤量时,平均排渣温度高达485 ℃。锅炉总燃煤量140 t/h及170 t/h两个不同的工况下,完全关闭排渣系统液压关断门情况下测试,排烟温度分别下降17.8 ℃和16 ℃;过热器减温水总量分别减少了15 t/h和7.11 t/h;一级减温水前过热器壁温可下降约20 ℃。

同时,除渣系统还存在碎渣机频繁卡涩、干渣机钢带压死、组合过滤器布袋频繁烧损[9]、负压风机磨损、干渣机上部槽体变形[10]等问题。此外,由于结焦底渣颗粒较大,在干渣机头部上倾角为33.7°的条件下输送,使得大量渣块滑落后堆集在干渣机转角处,不得不定期采用人工清除,大大增加了运行和检修维护工作量及费用。

为彻底解决以上问题,需对除渣系统进行技术改造。

2 改造方案及效果

2.1 改造方案

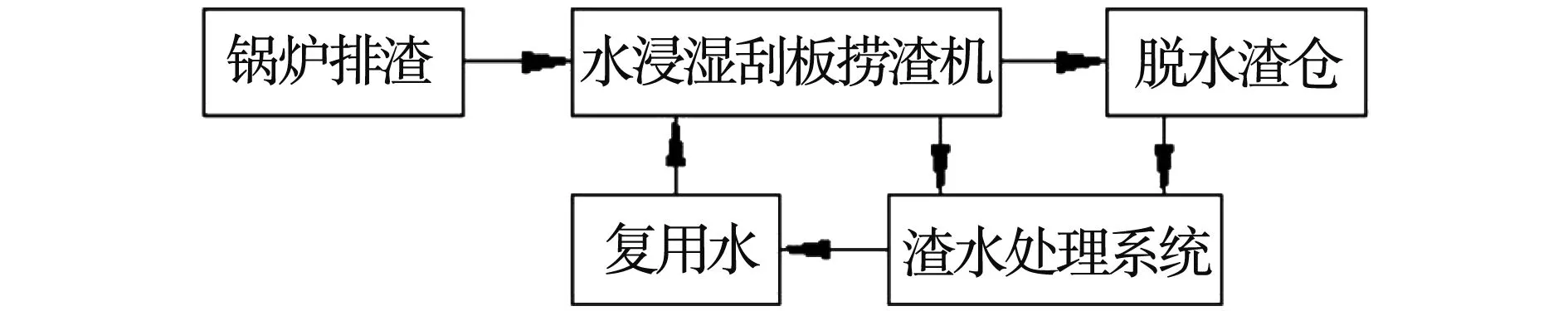

鉴于该工程煤质变化较大,煤质易结焦,经常造成锅炉及干式除渣系统运行不稳定,无法满足机组稳定运行的要求。针对锅炉实际燃用煤质及现场布置情况,经技术经济比较,确定拆除原风冷输渣机干式除渣系统,改为采用水浸式刮板捞渣机直接上渣仓湿式除渣系统。系统工艺流程为将炉底渣经刮板捞渣机粒化、冷却、捞出、脱水后直接送至储渣仓,捞渣机采用补水自平衡式。少量间断溢流水经排水沟,自流至锅炉房内的渣水泵坑内,经冷却、澄清后,通过渣水泵排回捞渣机重复使用。改造后的除渣系统工艺流程见图2。

图2 改造除渣系统工艺流程图

改造内容包括:拆除原有的渣井、关断门、干渣机、以及干渣输送系统,在锅炉下部重新设计渣井、关断门、捞渣机及渣仓等。经现场勘查可利用原有渣井支架,仅进行局部改造,渣井本体重新制作,并配装湿式除渣专用的关断门,以承受大渣块水爆时所造成的冲击。

改造工程在总结近年来国内工程中发现的问题和先进经验的基础上,并结合工程运行实际情况,确定更新设备的主要技术参数及结构性能如下:

(1)充分调查和了解近几年来燃用劣质煤种的成份分析和几率,确定捞渣机出力为8~32 t/h。

(2)为尽量减少捞渣机正常运行工况下的补水量,增大了捞渣机冷却水的储水容积,确保结焦大渣块能被充分粒化,捞渣机上槽体水深1.80 m,最小内宽1.65 m,有效容积为70 m3。

(3)捞渣机壳体以加强结构设计,水平段上槽体侧板采用14 mm厚的钢板焊制而成,外侧采用#16工字钢做肋;倒“钟”型、开阔式、防飞溅槽体,可引导冲溅飞起的冷却水向内侧流动,防止塌焦产生的过热灰水溅出捞渣机槽外而造成人身伤害。

(4)捞渣机采用可调速的变频双电机驱动,电机功率为2×7.5 kW,驱动链条规格为φ34×126,保证捞渣机除渣量最大32 t/h时仍具有足够的动力。

(5)每台炉设置1座渣仓。由于渣仓布置受现场条件所限,因此渣仓最大容积仅为80 m3,可贮存锅炉燃用平均灰份30%煤质最大连续蒸发量工况下约10 h的排渣量。

2.2 改造效果

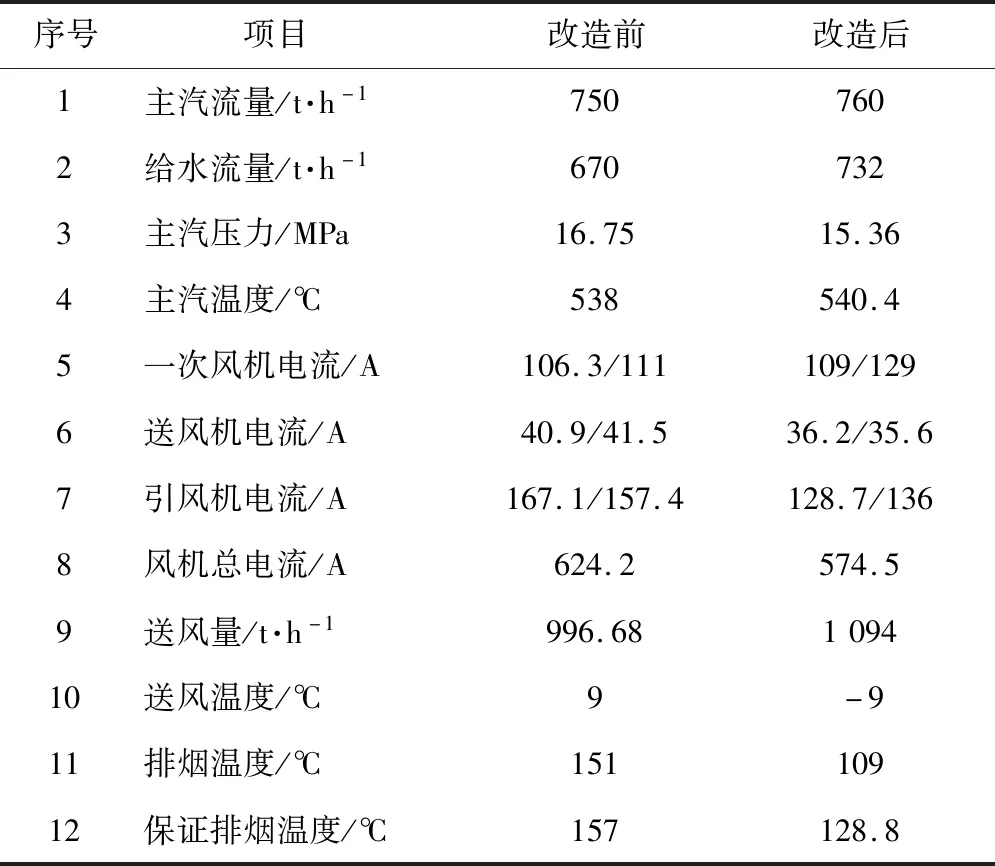

改造完成后,经电科院检测,确定炉底漏风和空预器漏风大幅降低,燃烧系统运行状况良好,排烟热损失明显降低,锅炉热效率大幅提升(约2%)。锅炉蒸发量可以达到940 t/h,减温水余量增大。技改工程前后运行数据见表2。

表2 运行数据对比表

由上表可知:

(1)排烟温度由改造前的157 ℃降低至改造后的128.8 ℃,排烟温度降低了28.2 ℃,说明锅炉效率提高了。

(2)送风量由改造前的997 t/h提升至1 094 t/h,这与改造前进行的干渣机漏风量约100 t/h的测试结果相吻合,说明干式除渣系统改为湿式捞渣机系统后,炉底漏风率几乎为零。由于炉底漏风量大幅减少,整个锅炉运行工况发生了显著的变化。技改工程除尘器由原静电除尘器改为电袋除尘器后系统阻力增大造成引风机电耗上升较大,但除渣系统改造后引风机电流反而大幅下降,说明改造前锅炉运行总烟气量远远偏大,这也是造成改造前排烟温度高、锅炉热效率低的主要原因。

(3)风机总电流由624.2 A下降至574.5 A,下降了49.7 A,风机电耗大幅降低。这与改造前干渣机漏风率试验结果(关闭液压关断门后,风机总电流降低了约50 A)相吻合。

(4)改造前干式除渣系统包括干式除渣机、两级碎渣机、负压风机、双轴搅拌器、冷却器等设备总用电145.76 kW·h,而改造后湿式除渣系统总用电仅15 kW·h,改造后的除渣系统较改造前节电130.76 kW·h。

除渣系统改造后,不仅满足锅炉各种工况下排渣的处理要求,而且运行平稳可靠,运行及检修维护费用大幅降低。

3 结论

(1)干式风冷除渣系统虽然有节能节水等优点,但对煤种的适应性较差。燃用强结焦型煤质及排渣量大时,干式风冷除渣系统对排渣温度和锅炉效率会有一定影响。

(2)湿式除渣系统对煤种的适应性较强、运行安全稳定性高,但系统复杂,渣水处理设备需连续加药,运行费用较高。

(3)除渣系统设计选型时,应充分考虑设计煤种和实际采购煤种的差异,必要时可按最不利的工况设计。