高压换热器低循环疲劳强度的计算分析

高 青,宋 海,叶新茂

(1.中国船舶重工集团公司第七〇三研究所,黑龙江 哈尔滨 150078;2.国家能源集团吉林龙华长春热电一厂,吉林 长春 130114)

换热器作为电力、化工生产过程中热量交换和传递不可缺少的设备。在换热器中,应用最多的是管壳式换热器,作为工业过程热量传递中应用最为广泛的一种换热器,管壳式换热器生产制造成本低,结构相对简单方便清洗,工作可靠。对于所选择的换热器,应尽量满足以下要求:具有较高的传热效率、较低的压力降;重量轻并且能承受较高的操作温度和压力;有可靠的使用寿命[1]。

目前各国为提高换热器性能进行的研究主要是强化换热,针对苛刻需求提高工艺条件以及向着高温、高压、大型化方向发展所作的结构改进[2-3]。考虑到高压换热器在整机组高压、高温各种循环启动过程中管、壳程的温度和压力变换均较大,导致管箱和壳体承受较大的热冲击和压力冲击,将在设备内部产生交变的应力,该应力容易引起设备材料的塑性或弹塑性失效。国内外研究学者对管壳式换热器的数值模拟方法的研究很少有依据ASME对不同启动工况下设备疲劳强度的计算分析,本文基于有限元方法对高压换热器低循环疲劳强度进行计算分析,可在换热器初步设计阶段有效解决复杂载荷工况下的疲劳强度问题[4-6]。

本文主要研究高压换热器疲劳强度的计算分析方法,建立等效的三维有限元模型,施加对应的温度、压力和位移约束载荷,分析三种典型启动工况下换热器管板和管箱封头的温度场和应力场分布,按ASME锅炉及压力容器规范第Ⅷ卷第2册进行应力强度评定与疲劳校核。

1 高压换热器模型的建立

1.1 高压换热器的有限元建模

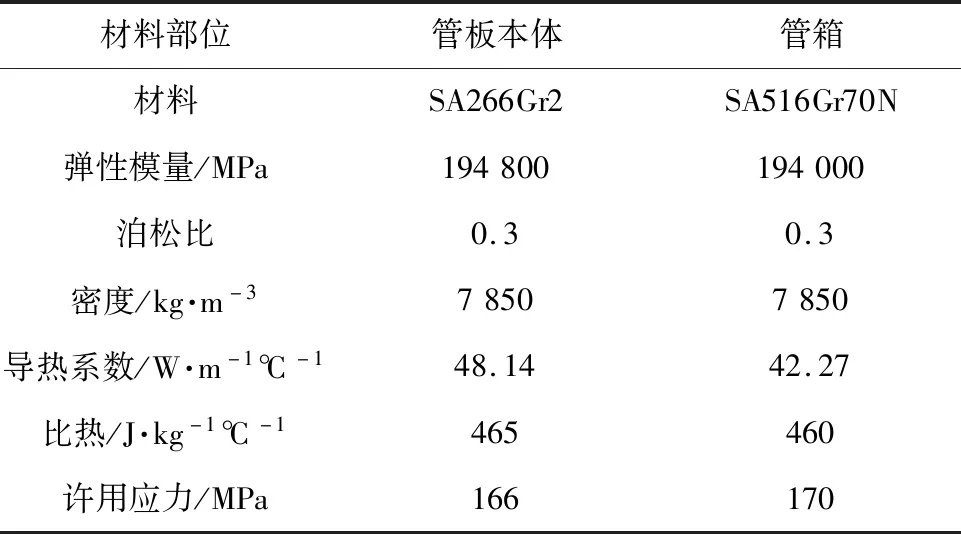

U型管式高压换热器结构示意图如图1所示,从中可以看出换热器结构主要由U型管系、管箱和壳体等主要部件组成。换热器的左侧为管箱,管箱内有一分流隔板,将管箱分隔成进、出口。管箱外径1 160 mm,管箱壁厚80,管板厚度140,高压换热器材料特性如表1所示。

表1 高压换热器材料特性

管板作为连接进出管箱、换热管束、壳体筒体的中间结构,承受来自管箱、换热管束和壳程筒体两侧高参数流体所带来的压力和热量载荷。换热管直径小、管壁薄、数量多,导致针对管板的三维实体建模难度极大,建模时忽略管箱分流隔板、壳体、管束、支座等部件。

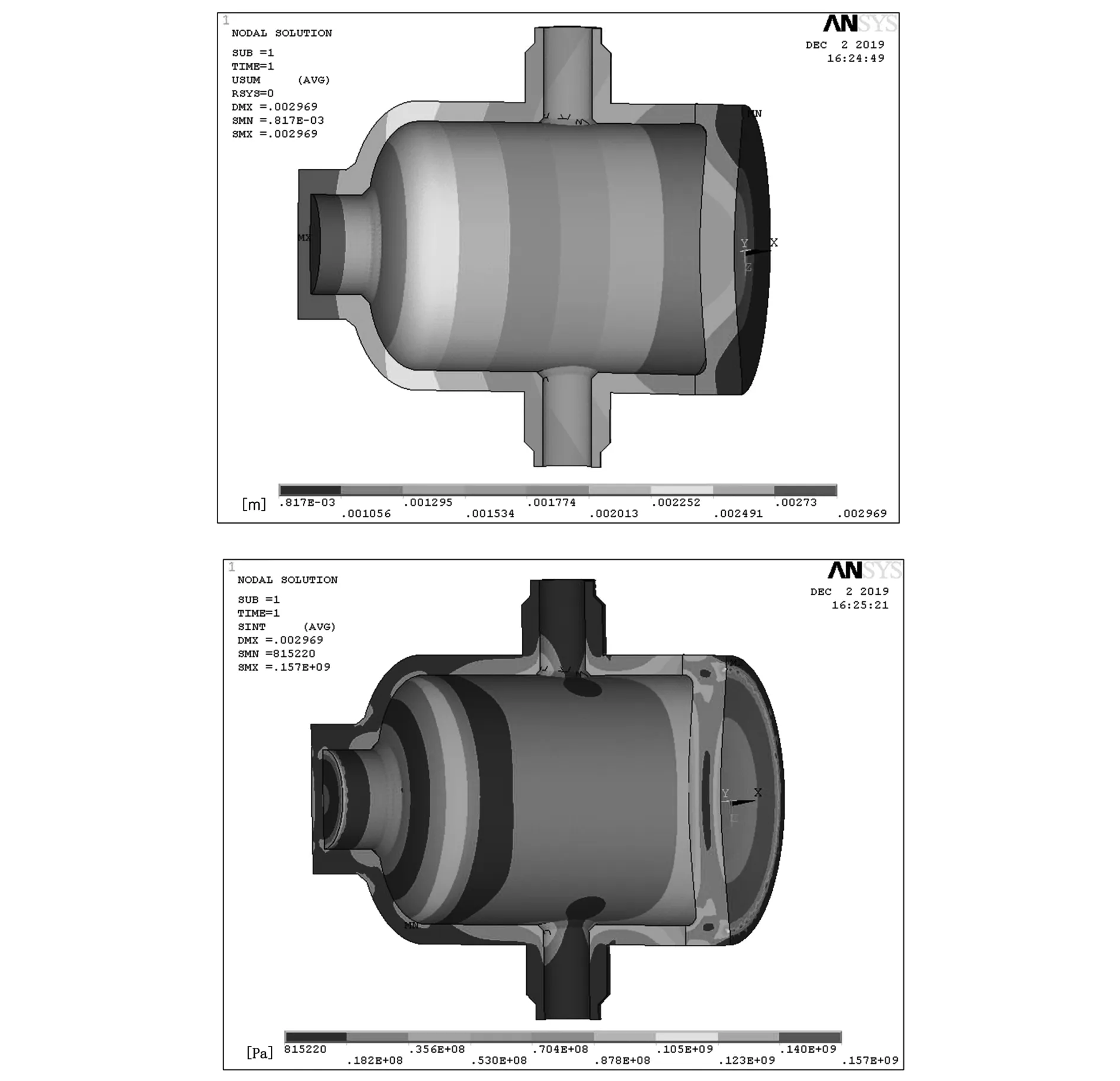

考虑到换热器的结构与载荷特性符合对称条件,取整体模型的1/2进行建模分网。管板上大量的管孔对管板的强度和刚度具有消弱作用,通过“有效弹性常数”概念(有效弹性模量和有效泊松比),采用等效管板理论即等效实心板模拟实际的高加开孔管板,结合高压换热器管孔以等边三角形排列形式,实际管孔中心20 mm,管孔外径16 mm,管壁厚2.5 mm,开孔管板的有效弹性模量E*与管板材料的弹性模量E之比为0.3,开孔管板的有效泊松比υ*=0.41[7]。采用四面体非结构化进行网格划分,温度场的单元类型选用适用于三维稳态热分的SOLID90,应力场的单元类型选用适用于复杂实体结构的SOLID95,网格数目为287 447个,节点数为432 308个,高压换热器有限元模型如图2所示。

图2 高压换热器管箱及管板有限元模型

1.2 温度、位移及力学载荷边界条件的施加

针对热应力的分析有顺序耦合热应力分析和完全耦合热应力分析,其中顺序耦合热应力分析首先分析传热问题,然后将得到的温度场作为已知条件,进行应力分析,得到应力应变场。而完全耦合热应力分析应力应变场和温度场之间有着强烈的相互作用,需要同时求解[8-10]。本文采用顺序耦合热应力分析方法,高压换热器常用的三种启动及全负荷运行工况管侧与壳侧的温度、压力如表2所示。

表2 三种启动及全负荷运行工况

热分析时,只需加载传热边界条件。三种启动及全负荷运行工况管侧和壳侧所施加的温度数值如表2中所示。

由于换热器重力以及外压载荷对高压换热器的应力影响较小,可以忽略。力学边界条件主要是指管程和壳程压力的施加,三种启动及全负荷运行工况具体压力数值如表2所示。高压换热器位移约束是在对称面上施加位移约束,位移边界条件和压力边界条件的施加示意图如图3所示。

图3 换热器位移、压力载荷的施加示意图

2 高压换热器温度、应力场的分析

2.1 高压换热器温度场

高压换热器温度场的计算分析主要基于能量守恒原理的热平衡方程,通过有限元方法计算各节点的温度分布,方便在热分析后进行结构应力分析,计算设备在不同工况下因不均匀温度场,热膨胀或热收缩所产生的应力。对于稳态热传递,热平衡的微分方程式(1)为

(1)

式中kxx——导热系数在x方向的分量;

kyy——导热系数在y方向的分量;

kzz——导热系数在z方向的分量;

相应的有限元平衡方程式(2)为

(K){T}={Q}

(2)

式中 (K)——导热系数矩阵;

{T}——温度矩阵;

{Q}——热流率矩阵。

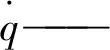

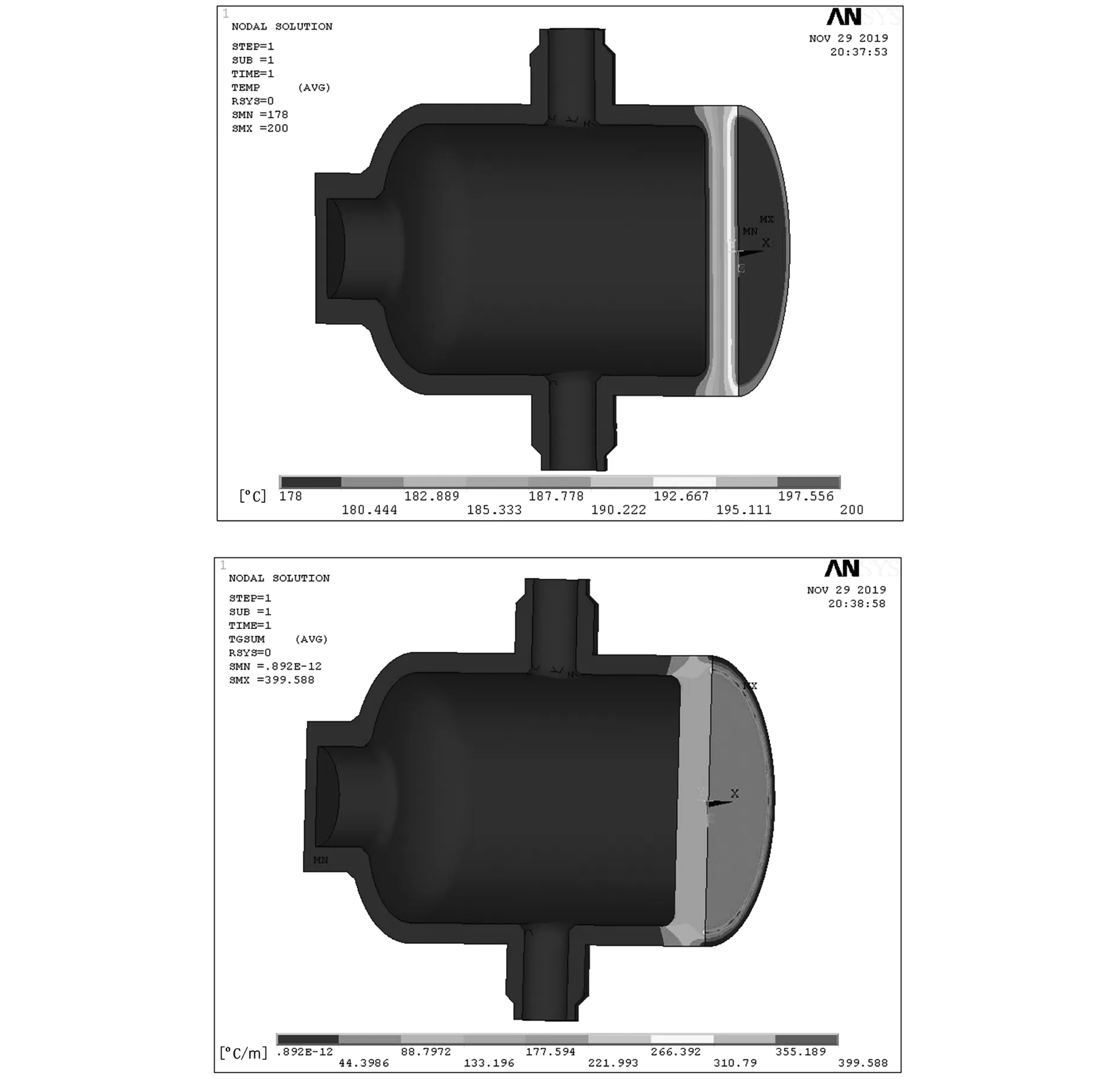

冷态、温态、热态三种启动工况下温度和温度梯度如图4~图6所示:从温度图中可以看出,三种启动工况下温度由壳侧到管侧延轴向逐渐降低,管板两侧温度差最大,主要由于管板两侧对应的管程与壳程间温差较大;从温度梯度图中可以看出热态启动工况下温度梯度值最大,其次是温态启动,冷态启动工况下温度梯度值最小,该趋势与三种启动工况对应管程与壳程间温差大小的排序一致,三种启动工况下温度梯度最大处均为管板与壳体筒体连接处,主要由于壳程与筒体外壁间温差较大所引起的。

图4 冷态启动工况下温度、温度梯度图

图5 温态启动工况下温度、温度梯度图

图6 热态启动工况下温度、温度梯度图

2.2 高压换热器应力场分析

采用热和结构的间接耦合分析方法求解高压换热器的应力,对高压换热器的边界条件进行约束,将上节所计算的温度场作为温度载荷,施加对应工况下管、壳程的压力,得到各处不同工况下应变、应力云图分布情况如图7~图10所示:从应变云图中可以看出高压换热器的应变随着工况中温度和压力参数的升高而逐渐增大,主要由于温度升高导致材料的膨胀量增加,而压力增大会导致材料变形增大,二者相互叠加,最大应变位于高压换热器的最左侧的人孔处;从应力云图中可以看出,热态启动工况下应力最大,冷态启动工况下应力最小,高压换热器的应力随着工况中温度和压力参数的升高而逐渐增大,最大应力位于管板与壳体筒体的交接处,分析原因主要位于筒体内外壁交界处,考虑到壳侧的温度与压力相对于管侧均较高,导致该处温差与压差都比较大,从而热冲击和压力冲击所引起的热应力与压应力出现应力集中。

图7 冷态启动工况下应变、应力云图

图8 稳态启动工况下应变、应力云图

图9 热态启动工况下应变、应力云图

图10 全负荷工况下应变、应力云图

3 高压换热器的强度评定与疲劳分析

3.1 高压换热器的强度评定

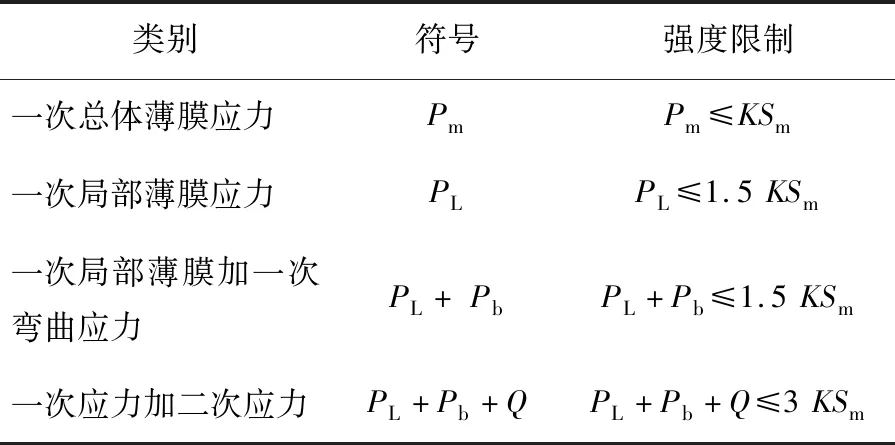

在设计压力容器时,需要开展针对高压换热器的分析设计,主要对压力容器的应力强度评定与疲劳分析。应力可分为三大类:一次应力、二次应力、峰值应力。

一次应力(P):具有非自限性特征的基本应力。一次应力可以分为:一次总体薄膜应力Pm、一次弯曲应力Pb、一次局部薄膜当量应力PL。

二次应力(Q):由于结构约束所引起具有自限性特征的的正应力或切应力。

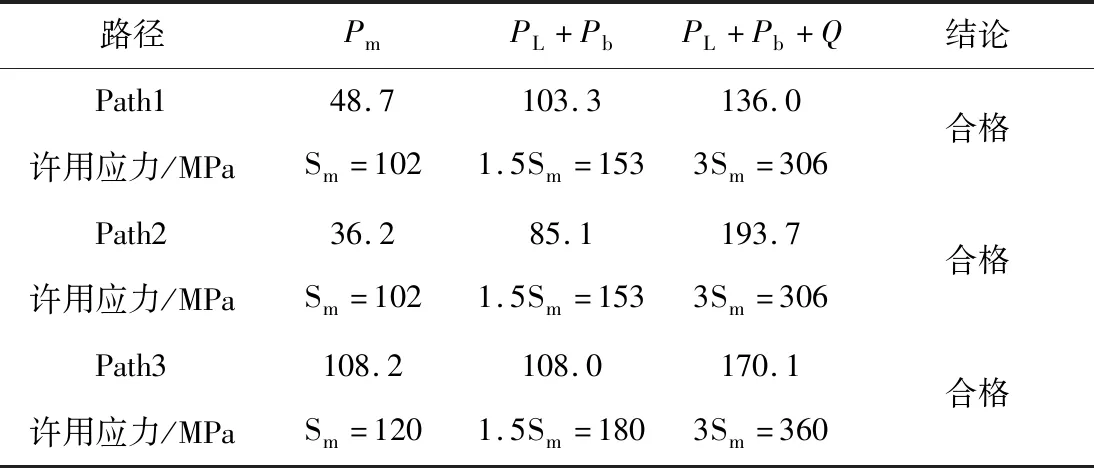

各类应力的强度评定如表3所示,其中K为载荷组合系数,在分析中取K=1。

表3 各类应力强度评定

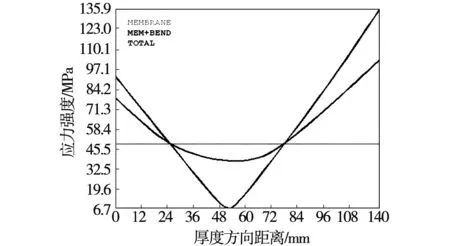

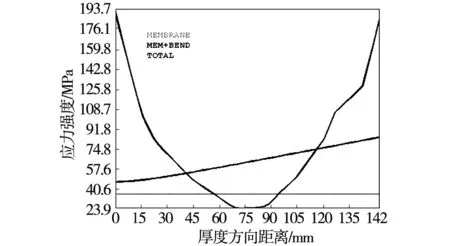

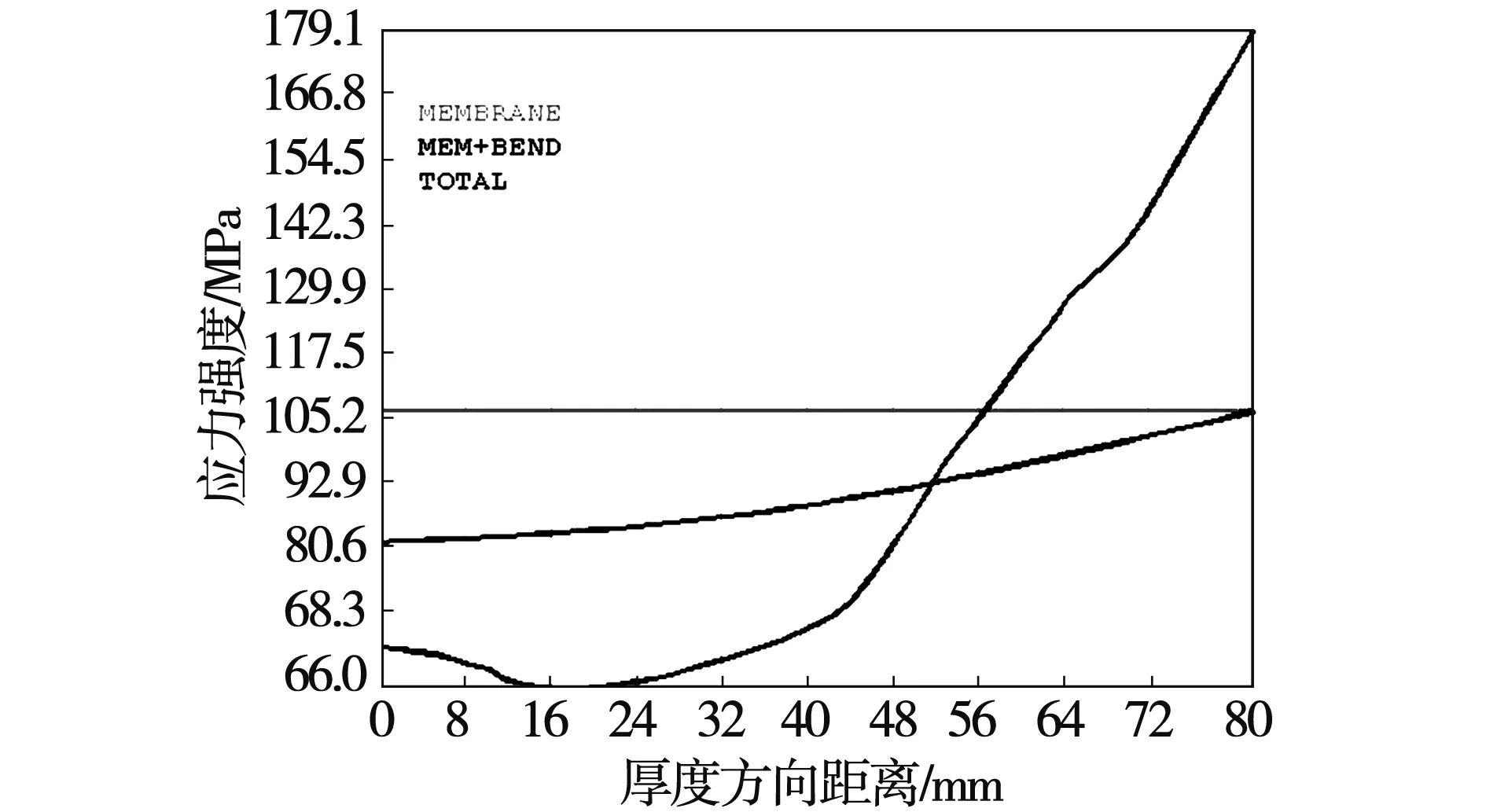

从应力场分析结果可知,全负荷工况下应力最大,现对全负荷工况下高压换热器应力开展路径分析,在高应力强度区域与结构不连续区域设置路径作为评定截面,典型区域的路径选取如图11所示。三种路径上应力强度分布曲线如图12~图14所示,从图12~图13可以看出,管板Path1与Path2的一次应力加二次应力分布基本符合圆平板的受力热性,即圆板两侧应力强度较大,板中心应力较小。

图11 路径分布图

图12 路径1上应力强度分布曲线

图13 路径2上应力强度分布曲线

图14 路径3上应力强度分布曲线

管板与管箱在全工况负荷运行工况温度下许用应力分别为102 MPa与120 MPa,对Path1、Path2、Path3的强度评定如表4所示,从表4可以看出三条路径上的应力强度满足强度要求,表明了高压换热器结构设计与运行工况都较为合理。

表4 路径应力强度评定

3.2 高压换热器的疲劳分析

高压换热器经受从冷态、温态、热态启动工况到全负荷工况的循环启动,导致换热器经受反复的循环热冲击和压力冲击后将在设备内部产生交替变换的应力。参照ASME锅炉及压力容器规范第Ⅷ卷第2册中防止由循环的温度、压力载荷引起的失效,需要进行疲劳评定,根据线弹性应力分析,通常采用有效应力幅值作为疲劳损伤的评定依据[11-13],有效应力幅值定义为每一次循环启动过程总应力差值的一半,具体计算见公式(3)

(3)

式中Sa——有效的总当量应力幅;

F——操作载荷引起的由于应力集中所产生在名义应力水平上超过名义应力的附加应力。

采用有限元方法所计算有效的总当应力幅等于三种启动循环工况下引起的热应力和压力引起的应力总和之半。设计循环次数N可以由ASME-Ⅷ-2中表3-F.9基于有限元方法计算出的有效总当量应力幅计算得出,疲劳曲线数据表如表5所示。

表5 疲劳曲线数据表

依据上节所计算的不同工况下最大应力值,可以计算三种循环启动工况下应力强度差值,即全负荷工况下与三种启动工况下最大应力强度的差值。取三种循环启动工况下应力强度的差值的一半即为应力幅度,然后根据疲劳曲线数据表采用插值法计算该循环启动工况下的允许循环次数如表6所示。从中可以看出三种循环启动工况中,冷态启动到全负荷的许可循环次数为350次,温态启动到全负荷的许可循环次数为1 167次,热态启动到全负荷的许可循环次数为4.5E7次。实际运行中尽量降低冷态启动的次数,采用温态或者热态启机方式可以有效延长高加换热器的实际运行年限,或者提高冷态启动工况的设计温度与压力都可提高高压换热器运行的安全性。

表6 三种循环启动工况下设计循环次数

4 结论

采用有限元法计算分析高压换热器三种典型启动工况下温度场以及应力场分布,并按照ASME-Ⅷ-2进行应力强度评定与疲劳校核,得到以下结论:

(1)针对高压换热器的疲劳强度分析过程中有限元模型中可采用等效管板理论对管板的弹性模量和泊松比进行等效处理。

(2)管板两侧温度差最大,温度梯度最大处为管板与壳体筒体连接处。

(3)高压换热器的应变、应力随着工况中温度和压力参数的升高而逐渐增大,最大应变位于高压换热器的最左侧的人孔处,最大应力位于管板与壳体筒体的交接处,应力满足强度要求。

(4)高压换热器在全负荷工况下应力满足强度要求,并得到设备在三种典型循环启动工况下允许的循环次数,实际运行中尽量降低冷态启动的次数,采用温态或者热态启机方式可以有效延长高压换热器的实际运行年限,提高机组的安全性。