关于高硬度材料刃口淬火后加工崩口的研究

赵彦博,魏 东

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000)

1 引言

近年数控加工技术来在航空航天、精密仪器等行业得到了广泛的应用,我国制造业经多年的发展,机械加工技术水平在不断提升,其中就有着数控机床的贡献。但与此同时,当前市场对机械产品的要求越来越高,特别是在航空航天、汽车制造等高精尖领域,要求必须保障零件的加工品质。为了能有效控制机械零件的加工误差,使其品质达到规定范围,人们对数控机床的加工精度也提出了更高的要求。本文以在模具数控加工过程中极易产生的刃口崩口问题为例,分析了影响的因素,探讨了解决问题的方案、对策,希望对相关工作能够有所帮助。

在模具制造过程中,淬火方式是提高母材材料硬度的主要方式之一,Cr12MoV是应对高强板切削工序常用的模具材料,Cr12MoV在淬火后硬度可达到58~62HRC,属于高硬度模具材料。众所周知,材料硬度越高,其越脆,也就是俗话所说的“过刚易折”。由于在数控加工此种材料时,机床运行为高速旋转,材料硬度高,随之而来的阻力就越大,造成在基体的边缘位置加工过程中产生崩口问题,严重影响模具的品质,无法满足客户要求的“零缺陷”要求。

2 问题分析

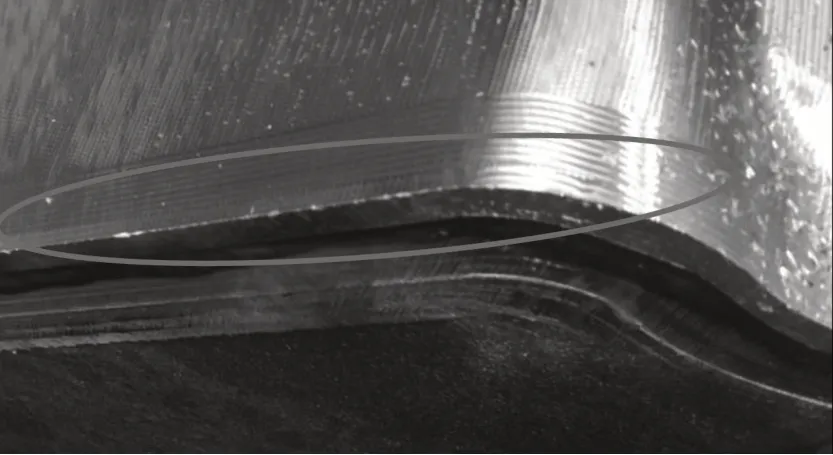

某车型模具材料Cr12MoV工件(2EC、HC、SA3F等项目)淬火后硬度达61~66HRC,淬火后精加工阶段出现崩口现象,如图1、图2所示。

图2 微小锯齿形崩口状态

3 崩口部件现状调查

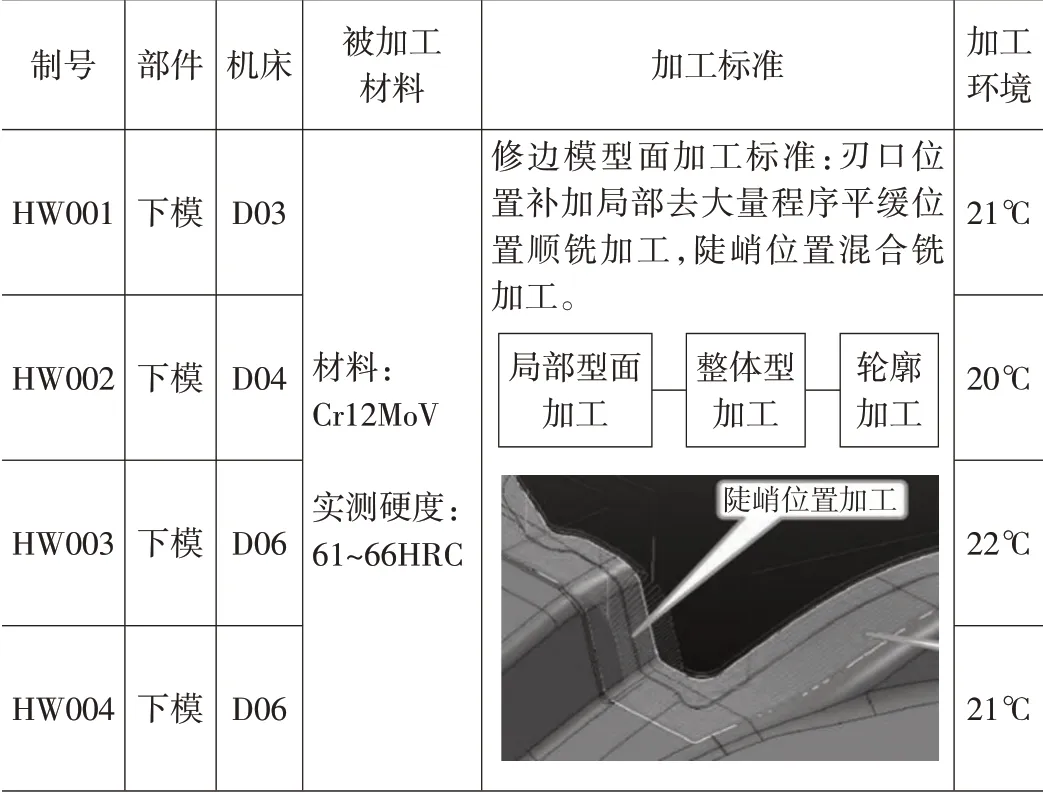

崩口部件现状调查如表1所示。

表1 崩口部件现状

4 刃口崩口现象调查

刃口类型及崩口现象如表2所示。

表2 刃口类型及崩口现象

表2总结:①直修轮廓由于加工面比较平缓,刀具基本上是刀尖在切削,切削速度几乎为0,加工状态为挤压状,刃口崩口严重;②陡峭轮廓及侧修轮廓加工时为刀具侧刃切削,没有发现崩口现象。

经分析刃口崩口处挤压产生的主要原因为切削阻力大,因此围绕通过加工参数改变,减小切削阻力来开展验证。

通过改变刀轴的角度,提高切削速度,即摆角加工,更换更锋利的刀片、减小加工步距、降低进给速度减少刀具抗力。

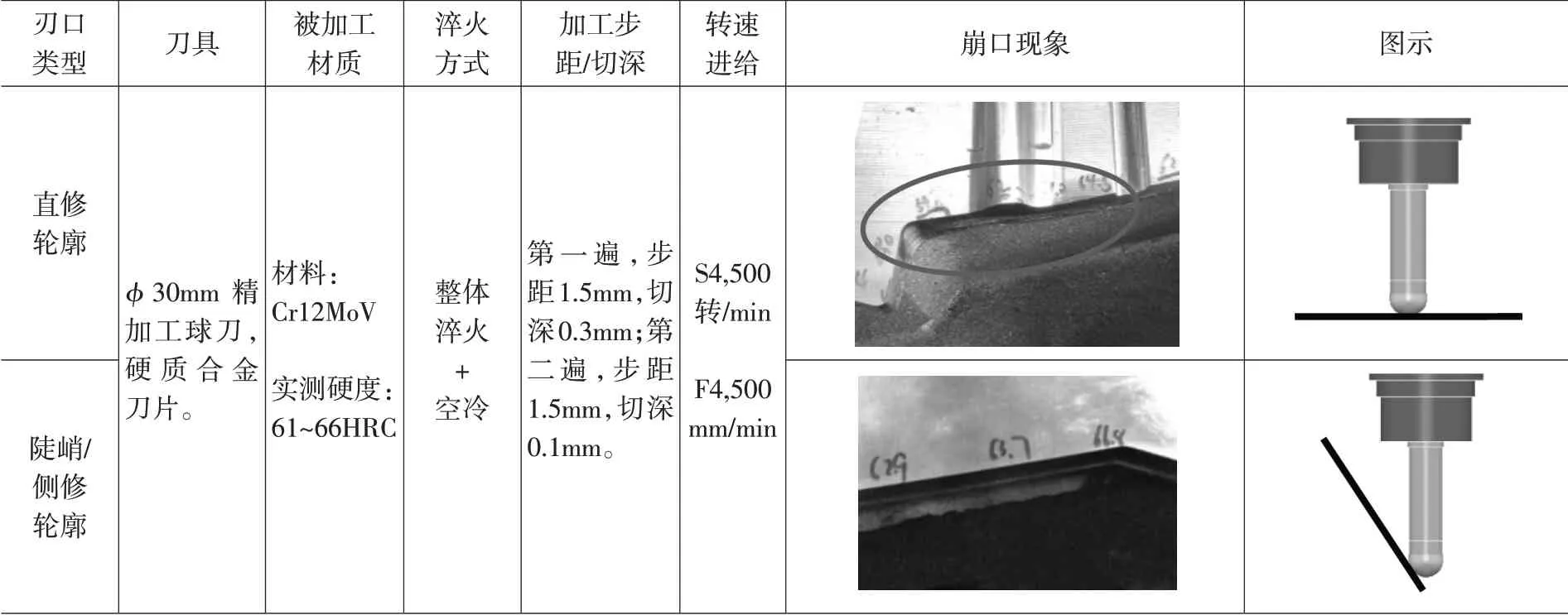

5 验证方案

验证方案如表3所示。

采用方案3加工可解决高硬度工件崩口问题,即采用精加工刀具,步距由1.5mm更改为1mm,转速由4,500转/min更改为3,000转/min,进给由4,500mm/min更改为2,000mm/min。

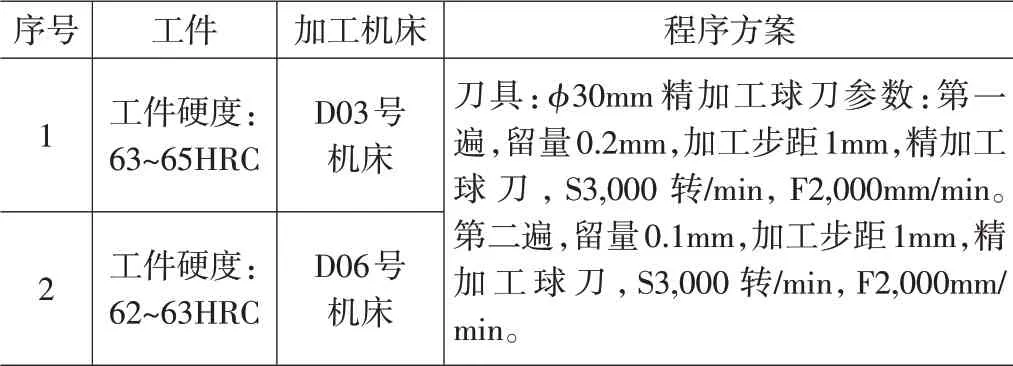

6 实施对策

实施对策如表4所示。

表4 实施对策

7 效果验证

通过对数控加工机床刀具的选择、步距的调整、转速和进给的更改等工艺参数的优化,得出以下结论:

(1)半精加工过程中采用精加工刀具。

(2)步距控制在1mm以内,转速降低到S3,000转/min,进给调整到2,000mm/min。

按照以上条件调整后,能缓解高硬度刃口崩口问题,如图3所示。

图3 调整完成后加工刃口效果