铂锡合金纳米流体导热系数与稳定性影响因素分析

夏国栋, 李 奥, 马丹丹

(北京工业大学环境与能源工程学院传热强化与过程节能教育部重点实验室及传热与能源利用北京市重点实验室, 北京 100124)

随着现代科技水平的快速发展,先进电子元器件的散热需求不断提高,特别是在能源、航空航天和微电子等新兴领域都面临着新的挑战. 因此研究工作者们一方面致力于研发和改进微冷却器,另一方面仍然迫切需要找到增强换热的新途径.

1995年,美国Argonne国家实验室的Choi等[1]首先提出了纳米流体的概念:将粒径为1~100 nm且导热系数较高的金属或者非金属颗粒稳定悬浮于基液中,形成均一的液固两相悬浮液. 相较于传统的换热工质,纳米流体具有较高导热系数[2]和较强的换热能力[3].

制备纳米流体可通过一步法和两步法2种方法来进行. 对比两步法而言,纳米流体通过一步法制备时更容易控制颗粒的形状和尺寸,因此制得的纳米流体中颗粒更加均匀且更加稳定地悬浮在基液中. Paul等[4-5]通过一步化学法制备出Au-水和Ag-水纳米流体,结果显示纳米流体静置48 h后无明显聚集和沉淀,颗粒分布均匀;Eastman等[6]通过气相沉积的方法制备出CuO-水、Cu-机油和Al2O3-水等纳米流体,观察发现制得的纳米流体分散性和稳定性都比较好.

但是传统的一步法制备纳米流体大部分是在间歇式反应器中完成的,很难连续稳定地合成纳米流体以及精确地控制其颗粒尺寸. 在这一背景下,微流控系统走进了人们的视野. 微流控技术制备的纳米颗粒具有粒径均一、形态可控等优点,并且已有相关文献记载将微流控反应器应用于Au、Ag、Cu、Pd等纳米粒子的合成. Wagner小组[7-8]首先通过芯片微流控反应器合成了平均直径在24~35 nm的Au纳米颗粒,改进还原剂后制得的纳米颗粒粒径更小(4~7 nm). Lin等[9]采用内径为0.84 mm的不锈钢细管作为微反应器制备出平均尺寸为5.6 nm的Ag纳米颗粒. Kwak等[10]通过改变反应温度、反应时间、反应物流量比等参数,最终通过微流控反应系统合成了单分散性好的纳米Ag颗粒,粒径范围为4.37~11.45 nm.

21世纪以来,大量研究者对纳米流体的导热性能进行了实验方面的研究. Lee等[11]将体积分数为4%的CuO加入到乙二醇中,其导热系数相较基液提高了20%以上,控制CuO体积分数从2.5%增加到7.5%时,导热系数的增加倍数从1.24增加到1.78. Xie等[12]将体积分数为1%的碳纳米管分别加入到乙二醇和水中,研究发现,所制得纳米流体的导热系数分别提高了19.6%和12.7%. 朱冬生等[13]统计了当前国内外学者研究的新型金属类纳米流体及其导热系数随纳米颗粒体积分数的变化,观察发现加入合金类纳米粒子可以比单金属纳米粒子更好地提高纳米流体的导热性能.

专家学者们对新型纳米流体的制备及其特性进行了大量研究,但影响其稳定性和导热性的因素众多,仍需进一步研究. 因此,本文通过微流控反应装置制备了乙二醇基PtSn纳米流体,纳米流体的吸光度值和导热系数分别通过紫外可见分光光度计和Hot Disk热物性分析仪测定,通过改变反应温度和表面活性剂聚乙烯吡咯烷酮(PVP)的添加比等因素进一步研究其特性的变化规律.

1 纳米流体的制备

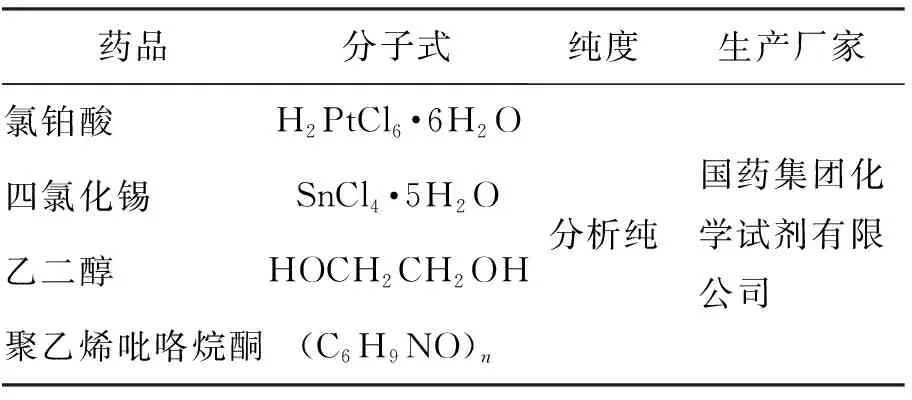

本实验用到的药品如表1所示,在实验开始前,要先进行金属前驱体溶液的配制:按物质的量之比,将四氯化锡和氯铂酸 (n(Pt)∶n(Sn)=1∶5,Pt的物质的量浓度为1 mmol/L)溶于100 mL乙二醇溶液中,加入PVP用作表面活性剂(按单体相对分子质量计算浓度,为Pt、Sn物质的量浓度和的N倍,N为不同值),经磁性搅拌15 min、超声波振荡30 min后均匀混合.

表1 实验药品

本实验采用毛细管微流控反应器单步法制备铂锡合金纳米流体,实验系统如图1(a)所示,整个系统由进样部分、反应部分以及收集部分组成,反应部分包含2个区域:加热区和冷却区,加热装置如图1(b)所示. 首先将注有反应前驱体溶液的螺纹注射针筒(10 mL)放置于精密微流泵并设置好微流泵的参数,然后将毛细管(250 μm I.D.,350 μm O.D.)盘绕于自制加热装置的环型槽中,设置好温控仪和低温恒温槽的温度,当温度皆达到设定值并保持稳定后再启动精密微流泵,使毛细管中的金属前驱体溶液流过整个系统,最后进入到收集区域.

图1 实验系统示意图Fig.1 Schematic of experimental system

微流控系统传递热量的速度很快,因此在极短时间内金属前驱体溶液便能被加热或被冷却到仪器预设的温度,可有效避免因温升或温降的时间过长而产生的副反应. 因为进样部分和收集部分是分开的,及时补充前驱体溶液便可保证整个微流控反应的连续进行[14].

2 纳米流体的性能测试设备及方法

2.1 纳米流体的稳定性测试装置

用于测定纳米流体吸光值的双光束紫外可见分光光度计是上海美析仪器有限公司的UV-1500,其光路结构[15]如图2所示. 乙二醇溶液作为纳米流体的基液,同样也是吸光度测试时的参考溶液. 依次对制得的纳米流体进行全波长扫描,分别得到一条以波长为横坐标、吸光度值为纵坐标的变化曲线,曲线上存在一个最大吸收波长,在此波长处测量吸光度的灵敏度最高,误差最小,对应的吸光度值也最大. 取此处的吸光度值进一步对比分析不同纳米流体的稳定性,吸光度值越大的纳米流体稳定性也越好. 多次测量待测样品以减小误差,保证结果的准确性.

2.2 纳米流体的导热系数测试装置

用于测定纳米流体导热系数的仪器是基于瞬变平面热源技术(transient plane source method,TPS)[16]的Hot Disk 2500S型热物性分析仪. 如图3(a)所示,热物性分析仪主机连接计算机进行信号的传递,恒温油浴保证了测试过程在稳定可控的温度下进行. 其中与热物性分析仪配套的镍制双螺旋传感探头是完成测试的关键部件,探头如图3(b)所示,测试时将探头放置于样品中间并用不锈钢夹套固定好沉浸于油浴内,电流流过镍时会有一定的温度上升并向两侧的样品扩散热量,计算机上安装的配套计算软件可根据测试温度及探头响应时间直接得出纳米流体的导热系数.

图3 热物性分析仪测试系统Fig.3 Schematic diagram of the thermal constant analyzer

2.3 误差分析

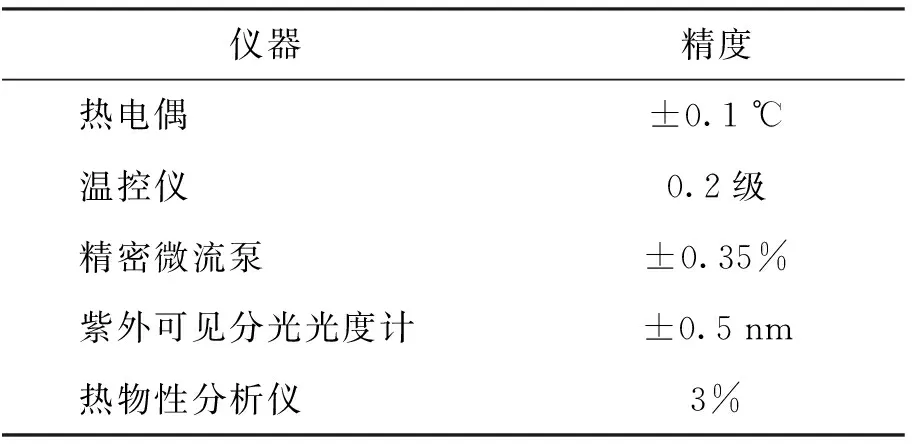

实验过程中用到的仪器精度如表2所示.

表2 实验仪器的精度

采用多次测量取平均值的方法提高导热系数测试结果的精准程度,且每一次测量间隔20 min. 在温度为20 ℃时测量基液乙二醇的导热系数,测试结果如表3所示,4次测试结果相差不大,其导热系数的平均值为0.260 W/(m·K),相比于文献值0.259 W/(m·K)[16],误差仅为0.3%,证明了Hot Disk测试装置的可靠性.

集函数多用于博弈论、优化算法、复杂网络等学科领域[7-11],由定义可知[12],给定有限集E={1,2,…,n},设f为相应的集函数f:2E→R,若对于∀S,T⊆E,存在f(S)+f(T)≥f(S∪T)+f(S∩T),则称f是次模集函数(submodular set function).若对于∀S,T⊆E,当T⊆S时有f(S)≤f(T),此时则称f为单调非增次模集函数.下面用该函数及其性质证明投资组合对非系统性风险的发散作用.

表3 乙二醇导热系数测试结果

3 实验数据及分析

3.1 纳米流体的稳定性

3.1.1 反应温度对纳米流体稳定性的影响

研究纳米流体的稳定性是后续研究其他特性的基础,在力的作用下,纳米流体中的固体颗粒会不断聚集产生团聚,从而引起粒径增大导致沉降,严重影响纳米流体的稳定性,因此制备出颗粒分布均匀且稳定的纳米流体至关重要.

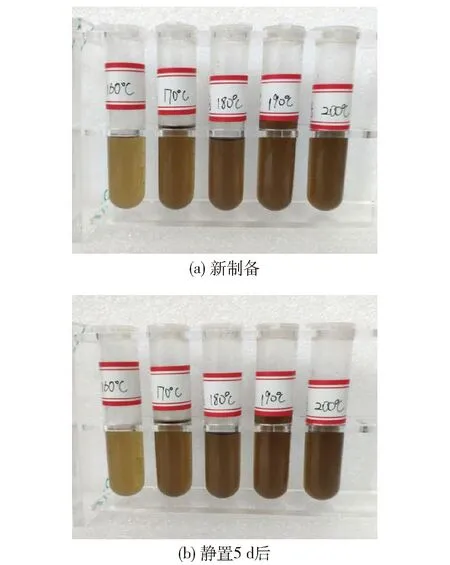

首先研究纳米流体的稳定性随反应温度的变化,添加PVP的量为Pt、Sn物质的量浓度和的4倍,在不同反应温度下制备铂锡合金纳米流体. 图4为制得的铂锡合金纳米流体静置5 d后的沉降图,从左到右对应的反应温度分别为160、170、180、190、200 ℃. 由图可知,纳米流体在刚制备时颗粒均匀分散、悬浮性较好,反应温度较低时制得的纳米流体颜色较浅,在同样的反应时间内制备出的纳米颗粒数量较少,氧化还原反应进行较缓慢. 随反应温度的继续升高,制得纳米流体的颜色基本一致,静置5 d后皆未观察到明显的分层. 静置法很难准确判断纳米流体的稳定性,因此本文继续通过分光光度计进行测试从而判断其稳定性.

图4 不同反应温度下制备的铂锡合金纳米流体沉降图Fig.4 Sedimentation of PtSn nanofluids at differentreaction temperatures

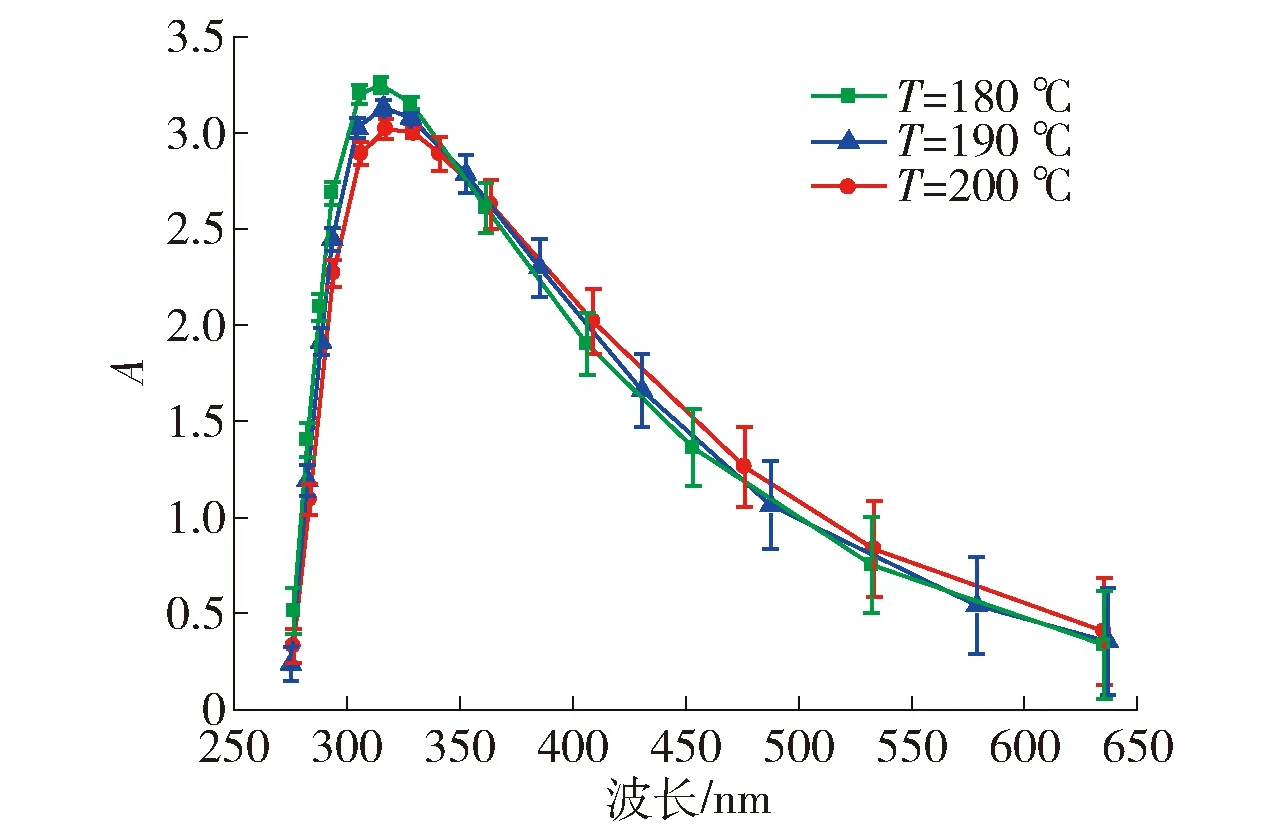

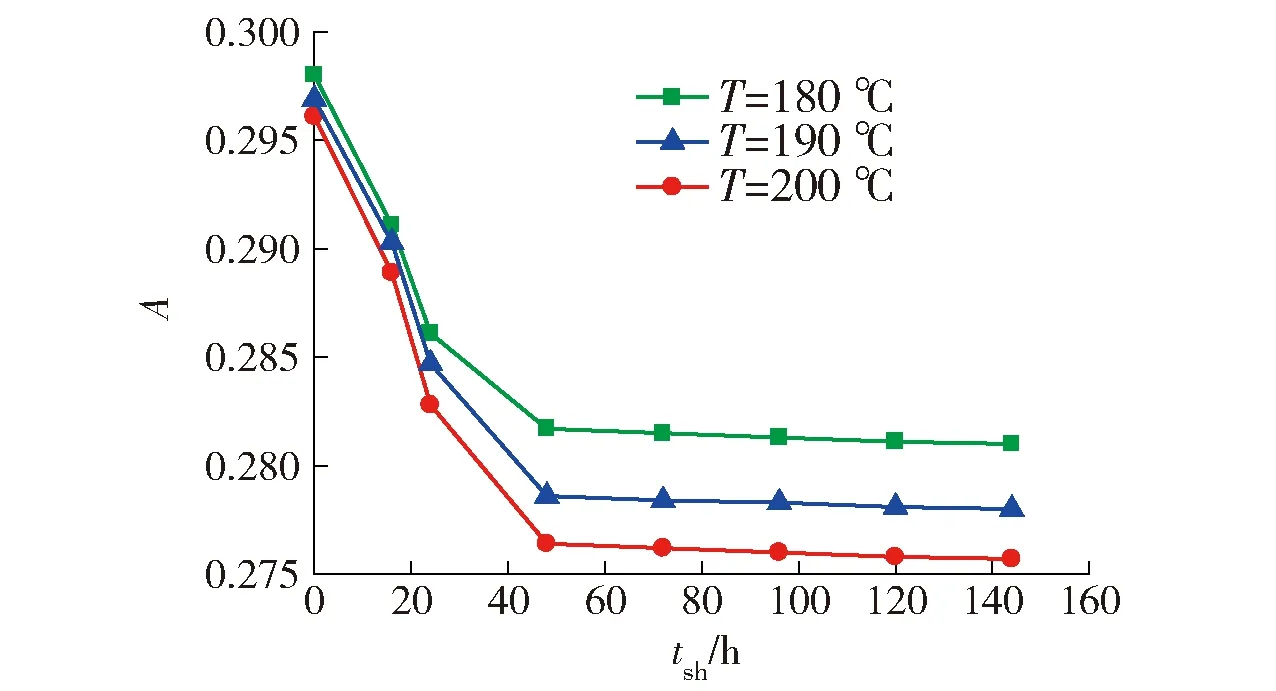

图5、6分别是在反应温度为180、190、200 ℃时制备的铂锡合金纳米流体吸光度随波长的变化曲线及其吸光度随静置时间的变化曲线. 图5表明在不同的反应温度下,3组纳米流体的吸光度变化趋势相同,且最佳吸收波长均在320 nm左右,即320 nm左右的光波可被纳米流体大幅吸收. 吸光度值大代表其透射光较少,证明纳米流体内的颗粒较多且分散性好,可以吸收更多的入射光,其稳定性好. 当反应温度为180 ℃时,320 nm的光波对应的吸光度值最大,此时的纳米颗粒分散性最好;随反应温度的升高,粒子间碰撞的机会增加,粒子的团聚会被加速,纳米流体的吸光度值呈现略有下降的变化趋势,但整体相差并不大.

图5 不同反应温度下制备的铂锡合金纳米流体吸光度Fig.5 Absorbance of PtSn nanofluids with different reaction temperatures

图6 吸光度随静置时间的变化Fig.6 Varies of absorbance with time

图6表明新制备纳米流体的吸光度值较大,说明新制备的纳米流体中的固体颗粒分散性较好且能吸收较多的入射光. 虽静置法观察不到明显的分层现象,但纳米流体的吸光度随静置时间的增加而降低,且在刚开始的48 h内较为明显,这是因为纳米流体在新制备情况下内部颗粒的表面能比较高,易发生二次团聚沉淀. 但是纳米颗粒不会无止境地聚集,在颗粒团聚到一定粒径后会停止生长,因此在静置48 h后直至停止观察的144 h期间,纳米流体吸光度值的变化趋于平缓,说明粒子的团聚达到较为稳定的状态,但整体仍处于吸光度值缓慢降低的过程中,此时主要是由于粒径较大的纳米颗粒受到的重力作用. 为减小误差,在后续研究纳米流体的导热性能时,选取静置48 h的纳米流体进行导热系数的测量.

3.1.2 表面活性剂对纳米流体稳定性的影响

纳米颗粒在制备和应用过程中极易出现团聚现象导致颗粒直径增大,不再具备纳米材料的优良特性,因此如何避免纳米颗粒的团聚是保证纳米流体性能的关键问题. 研究表明,均匀包覆在粒子周围的表面活性剂可以有效抑制颗粒碰撞引发的絮凝及团聚.

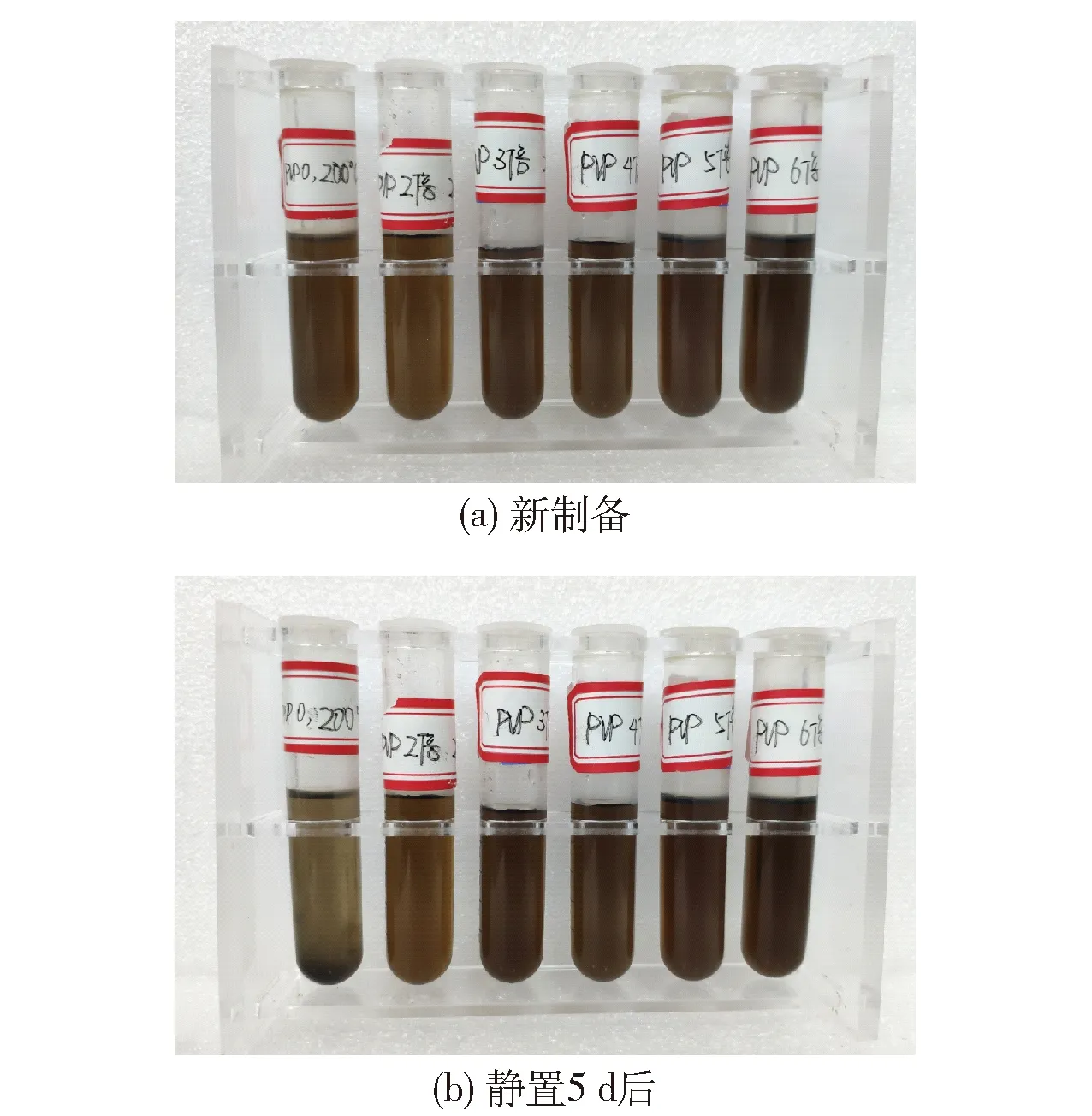

为研究不同PVP添加量对于铂锡合金纳米流体稳定性的影响,在反应温度为200 ℃时,添加Pt、Sn物质的量浓度和N倍(N=0、2、3、4、5、6)的PVP. 图7从左至右依次为PVP添加比为0、2、3、4、5、6的铂锡合金纳米流体在静置5 d后的沉降图. 从图中可以看出,新制备的纳米流体中纳米颗粒分散均匀且稳定性好,静置5 d后未添加表面活性剂的纳米流体很快发生团聚并沉淀,出现明显的分层现象,这是由于反应生成的铂锡合金粒子表面能较高,随静置时间的增加,粒子发生团聚沉降于底部. 但是添加了PVP的纳米流体在静置5 d后均呈现出较好的稳定性. 同样的,本研究通过分光光度计进一步测试其稳定性.

图7 不同PVP添加比的铂锡合金纳米流体沉降图Fig.7 Sedimentation of PtSn nanofluids with different PVP addition ratios

图8 不同PVP添加比的铂锡合金纳米流体吸光度Fig.8 Absorbance of PtSn nanofluids with different PVP addition ratios

图8为添加不同比例(N=2、3、4、5、6)PVP的铂锡合金纳米流体吸光度波长扫描图,从图中可以看出,不同PVP添加比的纳米流体均在波长为320 nm左右时的吸光度值最大,且吸光度值随PVP添加比的增加而增加,即在PVP添加比为6时对应的吸光度值最大,说明添加PVP的量越多,纳米流体中粒子的分散性越好,吸收的入射光越多,稳定性越好. 这是因为当纳米流体中加入少量PVP时,铂锡合金粒子不能完全被PVP包覆,仍会生成部分团聚体影响纳米流体的稳定性能;进一步增加PVP使其能很好地包覆在铂锡合金粒子的表面,避免颗粒的二次生长和相互团聚,保证纳米颗粒的粒径较小且能均匀分散在基液中. 因此表面活性剂的适当加入可以很好地改善纳米流体的稳定性并防止纳米粒子的团聚,扩大纳米流体的适用条件.

3.2 纳米流体的导热性

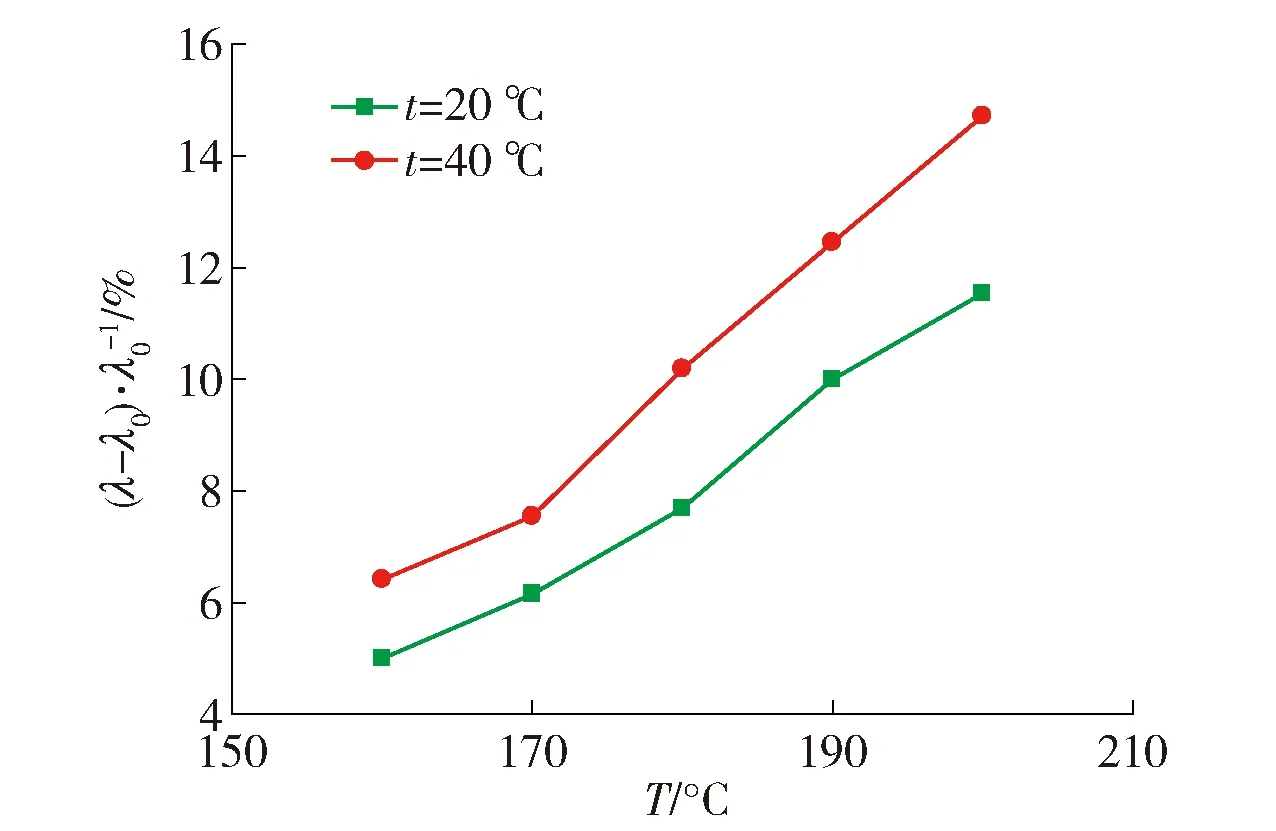

在制备过程中,反应温度主要从成核速率和颗粒生长2个方面对纳米粒子产生影响. 反应温度过低会导致成核速率慢且成核数量少,即铂锡合金纳米颗粒形成的速度较慢,从而导致纳米流体相比于基液的导热系数增长较少. 提高反应温度可以在一定程度上加快成核速率,晶核的数量有所增加,生成铂锡合金纳米颗粒的速度更快,纳米流体相比于基液的导热系数增长率更高.

图9所示为随着反应温度的升高,添加了相同比例PVP的铂锡合金纳米流体的导热系数分别在温度为20、40 ℃下的变化. 其中,λ为纳米流体的导热系数,λ0为乙二醇的导热系数,用(λ-λ0)/λ0来表示导热系数增长率. 由图可知,铂锡合金纳米流体的导热系数增长率随反应温度的升高几乎呈线性增长. 在常温下(20 ℃),当反应温度升高至200 ℃时,铂锡合金纳米流体导热系数相比于乙二醇提高了约11.5%,导热性能得到大幅提升.

图9 导热系数增长率随反应温度的变化Fig.9 Variation of thermal conductivity growth rate with reaction temperatures

经上述研究发现,虽然在反应温度为180 ℃时制得的纳米流体吸光度大于反应温度为200 ℃时,但二者吸光度值相差并不大,且在静置数月后都未观察到明显的沉降分层. 在反应温度为200 ℃时纳米流体导热性能明显高于反应温度为180 ℃时,因此在后续研究其他变量对纳米流体特性的影响时,选择反应温度为200 ℃.

3.2.2 表面活性剂对纳米流体导热性能的影响

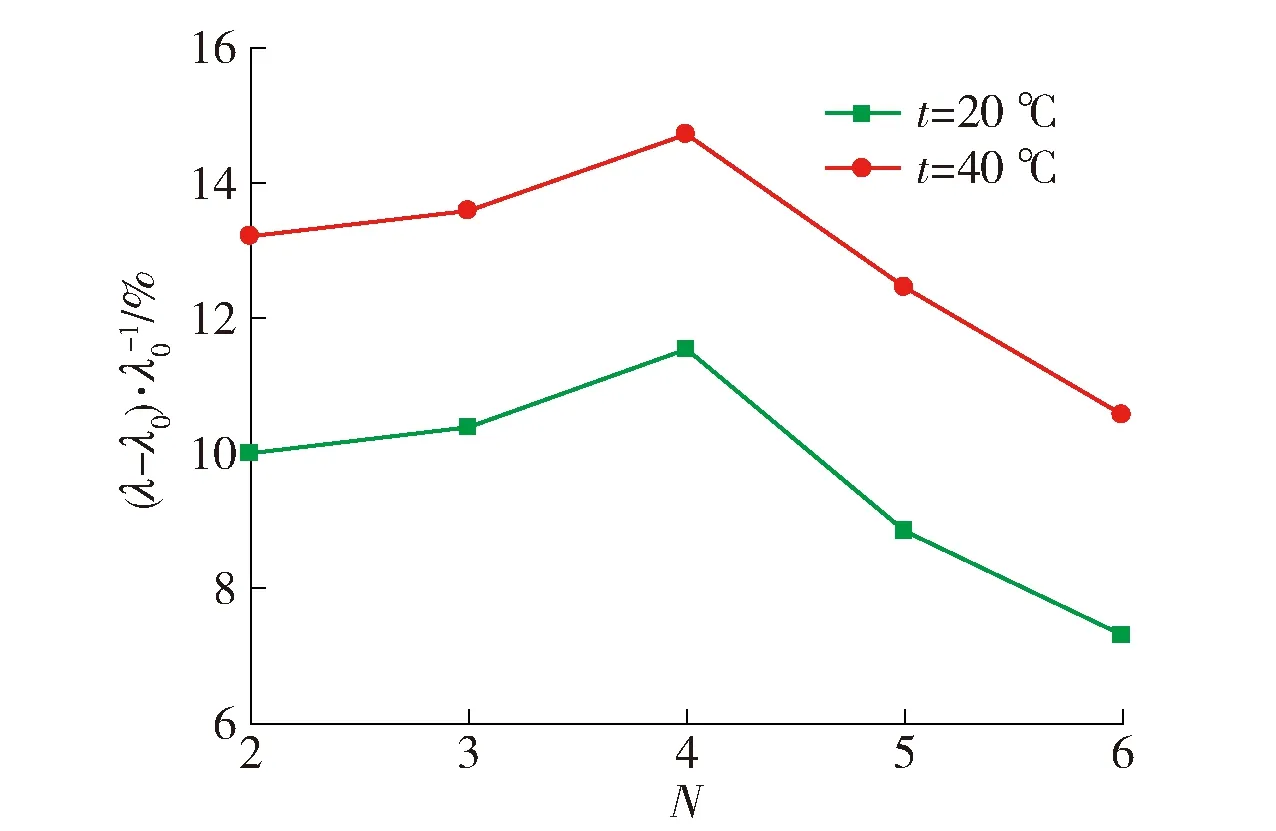

添加PVP能在一定范围内改善纳米流体的稳定性,从而提高其导热性能,但添加过多也会影响其导热性能. 图10所示为控制反应温度在200 ℃时,纳米流体的导热系数增长率随PVP添加比的变化. 由图可知,随PVP添加比的不断增加,纳米流体的导热系数增长率先增高后降低,但其导热系数始终大于乙二醇.

图10 导热系数增长率随PVP添加比的变化Fig.10 Variation of thermal conductivity growth rate with the addition ratios of PVP

添加PVP的量较少时,PVP很难有效覆盖住纳米颗粒以降低其表面能,粒子间的静电斥力较小,容易发生团聚并沉淀,导热性能的提高不太显著;PVP添加量过多时,多余的高分子长链在溶液中易发生絮凝,另一方面,过多的PVP分子堆积会减小纳米粒子的传热面积,纳米流体的导热性能也会受到影响. 因此,存在PVP的最佳添加比例,即为 Pt、Sn 物质的量浓度和的4倍时,导热性能的提高最为明显.

3.2.3 温度对纳米流体导热性能的影响

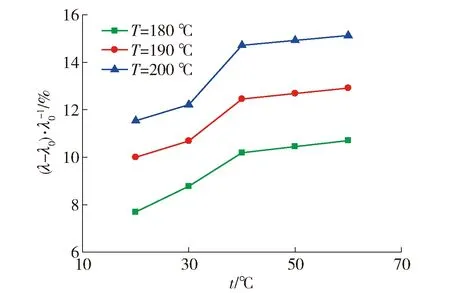

温度作为分子平均动能的标志,是影响液体导热系数的重要因素,通过控制夹具所在油浴的温度来测试不同温度下纳米流体的导热性能. 图11、12分别是不同反应温度(控制PVP添加量为4倍)和不同PVP添加比(控制反应温度为200 ℃)时铂锡合金纳米流体的导热系数增长率随温度的变化曲线. 随温度的不断升高,纳米流体的导热系数增长率也在逐渐变大,当温度低于40 ℃时,导热系数增长率的提高速度较快;当温度升高至40 ℃后,导热系数增长率的提高逐渐趋于平缓.

图11 不同反应温度下导热系数增长率随温度的变化Fig.11 Variation of thermal conductivity growth rate with temperature at different reaction temperatures

图12 不同PVP添加比下导热系数增长率随温度的变化Fig.12 Variation of thermal conductivity growth rate with temperature at different PVP addition ratios

这是因为纳米流体内的分子热运动水平通常在常温下较低,随温度的升高逐渐变得剧烈,固体颗粒间的接触变多并加速了热量的传递,从而大幅提高其导热性能. 但若温度过高,也会增加颗粒间碰撞的概率,反而会促使纳米颗粒聚集产生沉降[18-20];同时,PVP分解出的氢键会被过高的温度破坏,降低其亲水性使PVP分子不能有效包覆在颗粒表面,布朗运动变得过于剧烈进而发生团聚,因此在较高温度时,导热系数增长率的提升并不明显. 在反应温度为200 ℃,添加PVP的量为Pt、Sn物质的量浓度和的4倍时制得的铂锡合金纳米流体在温度为60 ℃下的导热系数提高比例达到15.1%.

4 结论

1) 添加同等比例的PVP时,随着反应温度的升高,纳米流体导热系数的增长率近乎呈线性增长,虽然稳定性略有下降,但影响不大. 因此控制反应温度在200 ℃更加合适.

2) 添加PVP可以明显改善纳米流体的稳定性,但添加过多会对其导热性能产生一定的影响.

3) 反应温度为200 ℃,添加PVP的量为 Pt、Sn 物质的量浓度和的4倍时制得的铂锡合金纳米流体在温度为60 ℃下导热性能提升最大,相比于乙二醇提高了约15.1%.

4) 纳米流体的导热性能随温度的增加而提高,但提高速度呈现出先快后慢的趋势.