高PV值耐压旋转动密封设计及性能试验

■ 杨爱华 黎向宇 尹美 / 中国航发动研所

随着直升机作战任务、航程、续航时间等要求的不断提高,高速共轴对转直升机因续航能力强而备受青睐。耐压动密封可以解决该型直升机传动系统动静部件间压力油传输及密封问题,具有耐压性强、密封性好、可靠性高等特点。

压力与速度的乘积,即PV值,是衡量密封性能的重要指标。高速共轴对转直升机传动系统因嵌套双旋翼结构需要解决动静部件之间压力滑油传输及密封问题,而常规定速单旋翼直升机无此问题。常规直升机传动系统动密封要么不具备耐压能力(如唇形油封),要么PV值不够高(如机械密封),不能满足高速共轴对转直升机对耐压动密封的性能要求。国内直升机传动系统领域高PV值耐压旋转动密封研究相对较弱,未见有相关高PV值耐压旋转动密封在直升机传动系统上应用。开展高PV值耐压旋转动密封技术研究,可以突破高速共轴对转直升机传动系统研制技术瓶颈,满足高速共轴对转直升机传动系统的要求。

耐压旋转动密封设计要求

高速共轴对转直升机传动系统耐压旋转动密封布置于减速器机匣内部,且其泄漏只能发生在减速器内部,因此允许耐压旋转动密封存在一定的泄漏。考虑耐压旋转动密封实际工况,耐压动密封的主要设计技术指标应满足以下要求:额定工作油温为80℃,最大为110℃;耐压能力不低于1.0MPa,最高为1.8MPa;PV值不低于25MPa·m/s,最高为45MPa·m/s。

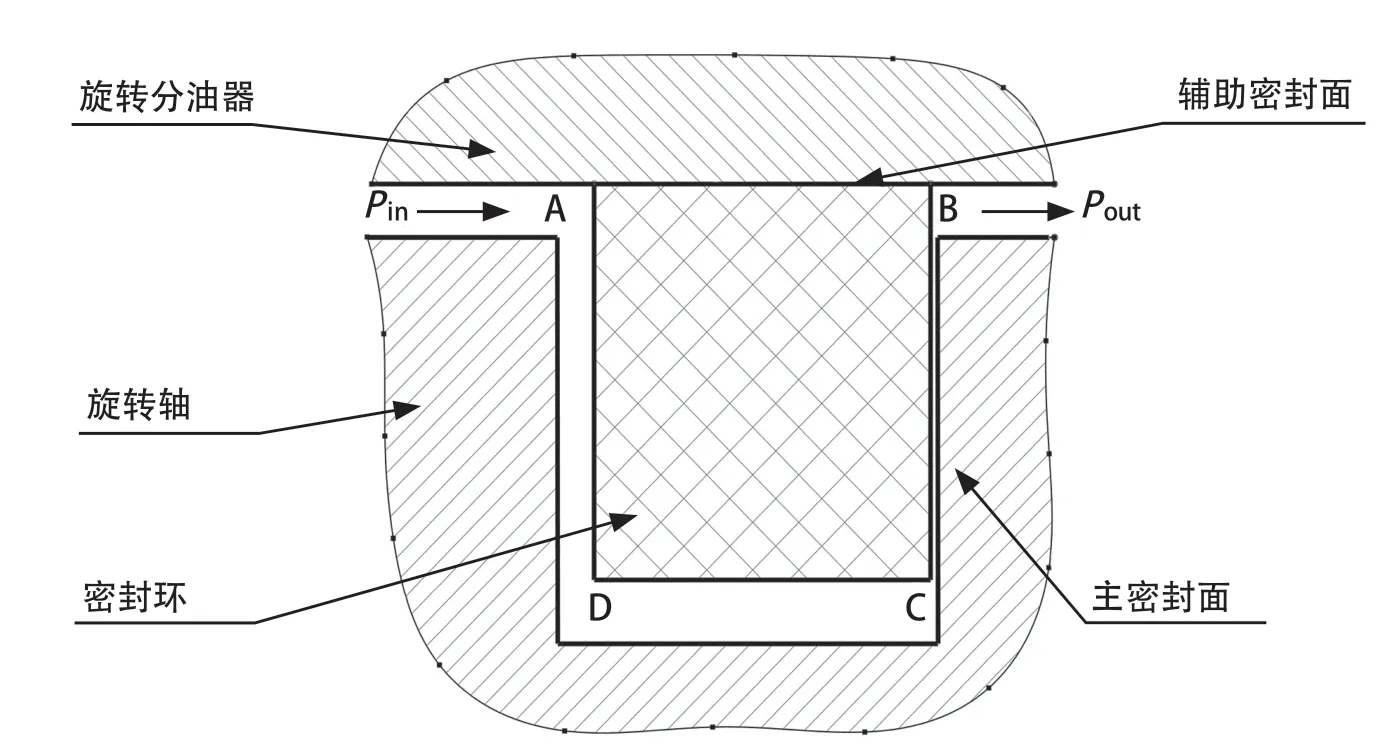

为解决直升机传动系统动静部件压力油传输及密封问题,设计了一种新型的高PV值耐压旋转动密封,创新性地采用旋转分油器和聚四氟乙烯(PTFE)活塞密封环组合密封,耐压旋转组合动密封在减速器内的布置如图1所示。

图1 耐压旋转组合动密封在减速器内的布置示意

耐压旋转动密封工作原理

本项目设计的耐压旋转动密封结构简单紧凑、安装空间小,且密封方式为组合密封,具有双重密封的特点,可靠性高、密封性能好、泄漏量小,活塞环式耐压旋转组合动密封工作原理如图2所示,旋转分油器与旋转轴配合,通过设计合理的配合间隙,起到密封一定压力滑油的作用,为第一道密封;在旋转分油器与旋转轴之间布置PTFE活塞密封环,活塞密封环具有一定的弹性,通过主、辅密封面进一步对压力滑油进行密封,形成第二道密封。

图2 活塞环式耐压旋转组合动密封工作原理

耐压旋转动密封结构

耐压旋转动密封结构为组合动密封,由旋转分油器和PTFE活塞密封环两部分组合而成,旋转分油器与旋转轴配合,可密封一定的压力油;PTFE活塞密封环对泄漏的滑油进一步密封;二者共同的密封作用使泄漏量控制在一定范围且密封性能可靠。

旋转分油器

旋转分油器是机匣与旋转轴之间重要传输油路的组成部分,通过O形密封圈实现旋转分油器与机匣之间密封,通过与旋转轴之间的间隙配合,实现减压、限流密封;旋转分油器选材、表面处理和配合间隙都对密封压力滑油有较重要作用。

活塞密封环

活塞密封环安装在旋转轴上,活塞环外径与旋转分油器内径接触。活塞环采用PTFE密封环,该材料具有良好的耐磨性、耐介质性和耐高温性,并具有一定的弹性,起到密封压力滑油的作用。活塞密封环外圆柱面布置了密封沟槽,可有效减少摩擦面积,提高密封环耐磨性,进而提高密封环寿命。

活塞密封环密封原理如图3所示,活塞密封环在滑油压力作用下,密封环BC面与旋转轴密封圈槽右侧贴紧,形成第一道密封面,称之为主密封面[1];密封环依靠自身弹力使得密封环外圆柱AB面贴紧旋转分油器内圆柱面[2-4],同时由于密封环内圆柱CD面上的滑油压力作用,使密封环向着径向外侧胀开,加强了密封环外圆柱AB面和旋转分油器内圆柱面的贴紧力,形成第二道密封面,称之为辅助密封面[5]。

图3 活塞密封环密封原理

性能试验

试验原理

对耐压旋转动密封开展性能试验,应模拟动密封实际工作状态,动密封由变频电动机驱动,系统压力可通过调压阀连续调整,滑油温度通过油箱温度控制,压力传感器和温度传感器用于监测动密封进油压力和温度,耐压动密封试验原理如图4所示。

图4 耐压旋转动密封试验原理

动密封试验器

按照耐压旋转动密封试验原理,建立高性能耐压动密封试验器,如图5所示,试验器采用伺服电机驱动轴旋转,可实现转速调节;通过滑油泵循环供油,油路中设置溢流阀可用来调节油压大小;油液升温采用在油箱中设置加热器的方式实现,油路中设置换热器可实现油液温度的精确控制;在靠近密封腔入口处设置压力传感器和温度传感器,用来测量油液压力和工作温度;油箱中设置油滤,满足油液的清洁度要求。

图5 耐压旋转动密封试验器

试验条件

试验应具备的条件包括:试验用油为DOD-PRF-85734A;供油量为0~40 L/min;供油温度为20~130℃;供油压力为0~3.0MPa;油滤过滤精度 ;环境温度为室温。

试验结果

在环境温度下,滑油入口温度为80℃,工作转速为6000r/min,滑油压力分别为0.425MPa、1.0MPa和1.8MPa,进行耐压动密封性能试验及泄漏量计算,结果如表1所示。

表1 耐压旋转动密封试验及计算结果

结果分析

通过对比分析研究耐压旋转动密封在安装活塞环密封和不安装活塞环密封情况下的泄漏量情况,如图6所示,进行评估不同结构的高PV值耐压旋转动密封性能。

从图6中可以看出,高PV值耐压旋转动密封在工作状态下能够密封1.8MPa下滑油压力,能够承受不低于25MPa·m/s的PV值,最大为45MPa·m/s;耐压旋转动密封泄漏量虽然不能做到理论上的零泄漏,但是泄漏量不高于60mL/min,为减速器进油总量(33.0~40.8L/min)的0.07%~0.18%,泄漏量较小,能够满足传动系统使用要求;同时高PV值耐压旋转动密封比仅安装旋转分油器的密封性能好很多,说明该高PV值耐压旋转动密封具有良好的密封性能,能够解决高速共轴对转直升机动静部件之间压力滑油传输与密封问题。

图6 不同结构对动密封泄漏量的影响

密封性能影响因素试验

在动密封结构尺寸和滑油类型一定的情况下,工作转速、滑油压力和滑油温度是影响耐压旋转动密封性能的主要因素。

工作转速对性能影响

在滑油压力、滑油温度(80℃)不变的条件下,通过改变伺服电机转速从而改变耐压旋转动密封工作转速,试验工作转速对耐压旋转动密封泄漏量的影响。试验中按照转速1000r/min、3000r/min、3600r/min、6000r/min、7200r/min等,进行动密封性能试验,结果如图7所示。

图7 工作转速对动密封泄漏量的影响

从试验结果可以明显看出:动密封泄漏量与工作转速总体呈正比,工作转速越高,泄漏量越大;同时在转速1000r/min、压力≥1.0MPa时,动密封泄漏量相对3000r/min时较大一点,这与低工作转速时的密封流道内部流场有关,密封流道中由转速引起的滑油周向运动较弱而压力引起的滑油轴向运动相对较强,二者相互作用,造成低速时泄漏量相对较大。

滑油压力对性能影响

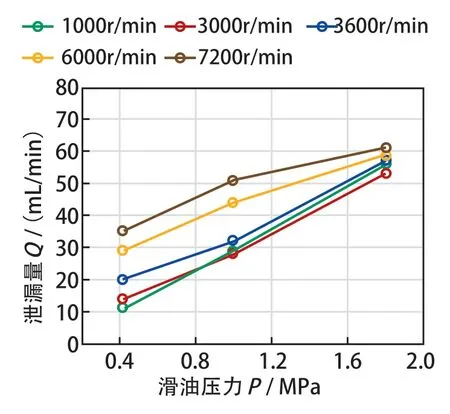

在工作转速、滑油温度(80℃)不变的条件下,通过溢流阀调节系统滑油压力,试验滑油压力对耐压旋转动密封泄漏量的影响,其中滑油压力分别为0.425MPa、1.0MPa、1.8MPa,试验结果如图8所示。从试验结果明显可以看出:动密封泄漏量与滑油压力呈正线性关系,滑油压力越大,泄漏量越大。

图8 滑油压力对动密封泄漏量的影响

滑油温度对性能影响

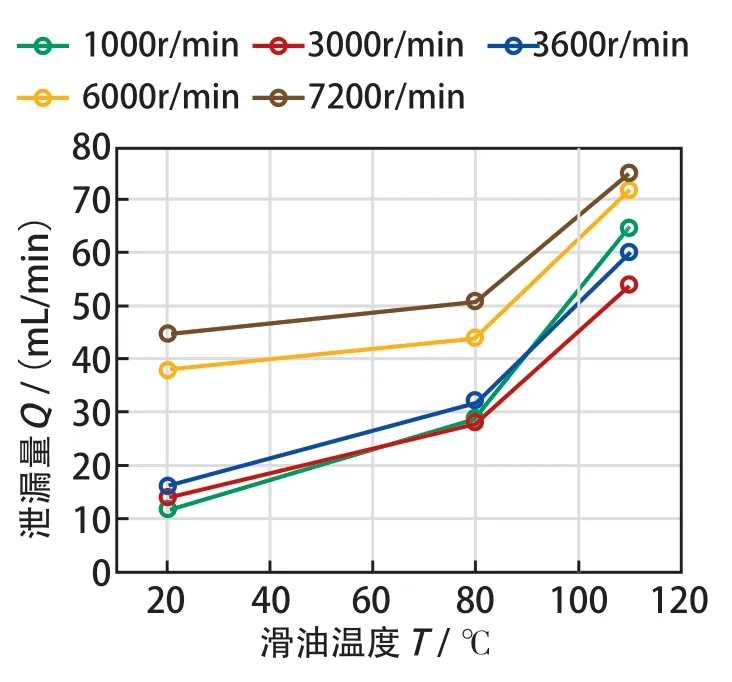

在工作转速、滑油压力(1.0MPa)不变的条件下,通过加热器和换热器调节系统滑油温度,试验滑油温度对耐压旋转动密封泄漏量的影响,试验结果如图9所示。从试验结果明显可以看出:动密封泄漏量与滑油温度呈正线性关系,滑油温度越高,泄漏量越大。

图9 滑油温度对动密封泄漏量的影响

结束语

通过耐压动密封性能试验,并对耐压动密封影响因素(包括工作转速、滑油压力、滑油温度)进行试验,可以得到:在各种工作状态下,高PV值耐压旋转动密封能够密封1.8MPa下滑油压力;高PV值耐压旋转动密封能够承受不低于25MPa·m/s的PV值,最大为45MPa·m/s;动密封泄漏量与工作转速、滑油压力、滑油温度总体呈正比关系,工作转速、滑油压力及滑油温度越高,泄漏量越大;在运转工况下,滑油压力与滑油温度对动密封泄漏量影响相对较大。该型组合耐压旋转动密封能够满足高速共轴对转直升机动静部件间压力滑油传输与密封要求。