汽车用镀锌板焊接缺陷控制研究进展

叶浩

摘要: 简介了镀锌板在汽车行业的主要应用,介绍了镀锌板在汽车生产中常用的焊接工艺及其优缺点;主要综述了近几年来汽车镀锌板焊接缺陷控制的研究进展,有多种方法可以控制镀锌板焊接缺陷提高焊接接头质量,如预置镀锌板搭接间隙或预开锌蒸汽排气孔、优化焊接工艺参数、去除或减少焊缝镀锌层及调整填充焊丝的化学成分等,来减少焊缝气孔数量,提高焊接接头的质量。

关键词: CMT焊接; 激光焊接; 镀锌钢板; 焊接气孔; 焊接缺陷控制

中图分类号: TG 47

Research progress of welding defects control of galvanized steel for automobile

Ye Hao

(Fujian Benz Automotive Co., Ltd., Fuzhou 350119, Fujian, China)

Abstract: The main application of galvanized sheet in automobile industrywas briefly introduced in this paper, the common welding process of galvanized sheet in automobile production and its advantages and disadvantages were presented. The research progress of galvanized sheet welding defect control in automobile in recent years was reviewed. There were many ways to control the welding defects of galvanized sheet to improve the quality of welded joints, such as presetting the lap gap of galvanized sheet or preopening the steam vent of zinc, optimizing welding parameters, removing or reducing the galvanized layer of weld and adjusting the chemical composition of filling wire, so as to reduce the number of welding holes and improve the quality of welded joints.

Key words: CMT welding; laser welding; galvanized steel; welding porosities; welding defects control

0 前言

在当前汽车行业镀锌板已经广泛的代替传统的冷轧钢板,广泛的应用于白车身设计中。镀锌板目前的连接工艺主要有電阻点焊、熔化极混合气体保护焊(Metal active gas arc welding,MAG)、冷金属过渡焊接(Cold metal transfer welding, CMT)、激光焊接等。由于汽车生产过程中,存在零部件、半成品精度尺寸链累加情况,导致焊接过程存在焊缝精度、搭接间隙不稳定等问题,同时镀锌板焊接还存在锌蒸汽气孔问题,从而造成镀锌板焊接过程中容易产生焊偏、焊穿、气孔等品质缺陷。因此,如何更好的在镀锌板搭接焊中,对主要影响焊接品质的因素进行梳理,提供理论指导,为汽车生产过程中的品质管控提供参考,具有重大的意义。

1 镀锌板在汽车行业的应用

镀锌板是指在高强钢板表面通过电镀或热镀工艺,使其表面附着上双面锌金属薄层。镀锌层在高强钢板表面形成致密的保护层,形成物理防护[1],同时当镀锌层被破坏,内部钢板暴露时,外露的钢板和锌层会形成原电池,镀锌层作为牺牲阳极被氧化,而钢板作为阴极得到保护。因此镀锌层可以有效地提高钢板切口、焊缝接头的耐腐蚀性能[2]。

由于锌的沸点远低于钢板熔焊时熔池温度,焊接过程中,镀锌层先受热蒸发为锌蒸汽,锌蒸汽进入熔池后若不能及时从熔池中逸出,会造成焊接接头产生气孔缺陷[3],所以镀锌钢板焊接接头的气孔等缺陷控制,一直是汽车行业重点研究方向。

2 镀锌板焊接工艺种类及优缺点

汽车生产中,镀锌板目前的焊接工艺主要有电阻点焊、MAG焊接、CMT焊接、激光焊接等。

电阻点焊具有加热集中,板材变形小,投资成本低等优点,是目前汽车车身最主要的连接方式。与普通钢板相比,镀锌板的电阻点焊还存在一些问题,如熔化的锌层会导致电流密度减少,同时也会粘附在镀锌板表面和焊枪电极头上,加快电极头损耗,影响车身焊接质量。

MAG焊接采用可熔化的焊丝作为电极,配合80%Ar+20%CO2的混合气体进行焊接保护,熔化的焊丝以熔滴的方式过渡到熔池中,与母材熔合,最后冷凝形成焊缝金属。MAG焊接具有适用范围广,熔化电极可以采用大电流工艺,焊丝熔化快母材熔深大等优点,但同时它也存在变形量大不适合薄板焊接、飞溅难控制、锌蒸汽易造成焊缝气孔缺陷等缺点。

CMT焊接技术是一种较新的焊接工艺,在送丝系统和熔滴过渡的数字化协调控制下,实现无电流状态下的熔滴过渡和精准的弧长控制、低热输入量,极大的减少了焊接飞溅和板件的变形量,但也存在受车身板件间隙及精度的影响较大,容易出现焊偏、焊穿、焊缝气孔等焊接缺陷[4-5],福建奔驰焊装车间通过加强CMT焊接相关搭接钢板的精度品质,并通过导入CMT焊缝跟踪系统,有效降低焊偏焊穿等品质缺陷。

激光焊接具有生产效率高、钢板搭接边缘宽度要求小、外观品质高等优点,但同样也存在镀锌板在焊接过程中锌蒸汽的逃逸问题,这也是影响激光焊缝质量的重要因素[6]。

3 镀锌板焊接工艺主要缺陷控制研究

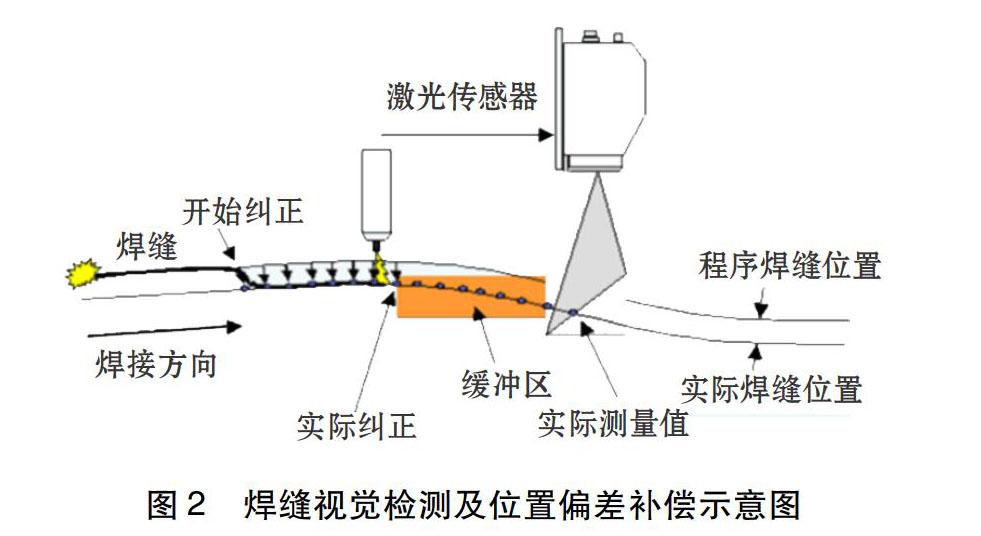

镀锌板熔化焊的主要缺陷有焊偏、焊穿、气孔等,在CMT焊接、激光焊接工艺中,通过增加视觉检测设备,可以很好的解决焊偏和焊穿等品质问题,图1为焊缝视觉检测系统示意图,图2为焊缝视觉检测及位置偏差补偿示意图所示,福建奔驰焊装车间通过导入CMT焊缝跟踪检测系统,在不受照明条件和电弧环境影响的前提下,焊接设备可实现对所有焊缝的实时跟踪、寻位和测量,以及对焊枪焊接轨迹实时控制。通过焊缝跟踪系统的导入,CMT焊缝的焊偏和焊穿等缺陷基本消除。

针对镀锌板焊接气孔缺陷,汽车行业内对其也进行了深入探讨和研究,目前普遍认为是镀锌板熔化焊中锌蒸汽形成了气泡,在熔池中来不及逃逸,最终在焊缝里留下了气孔,同时锌蒸汽在熔池上浮过程中,也会干扰电弧,造成焊接电弧不稳定,影响焊接质量。丰田汽车公司的Matsui等人[7]认为镀锌板搭接焊过程中,锌在热影响区中被高温气化并挤入熔池中。目前为了减少锌蒸汽气孔对于镀锌板焊接质量的影响,汽车行业常用的控制方法主要有以下途径。

3.1 预置镀锌板搭接间隙,或预开锌蒸汽排气孔研究表明通过在镀锌板间预留搭接间隙、开排气孔等方法,制造锌蒸汽逃逸通道,降低焊缝气孔率,提高镀锌板焊接质量[8]。预开锌蒸汽排气孔法需要预先在待焊母材上加工出排气小孔,使焊接过程中锌蒸汽能够从排气小孔中排出,一般在搭接的下层镀锌板板上打出排气小孔,再使用MAG焊、CMT焊或激光进行焊接,由于此工艺增加了前处理工序,生产效率低,不适合批量性生产[9]。

吹送保护气体是激光焊接中最常用的工艺,其方式有同轴吹气和侧吹两种,其控制参数有保护气体种类、气体流速、侧吹方向、侧吹角度、喷嘴尺寸等[10-13]。Yang等人[14]研究了在连续激光焊时,采用侧吹保护气体Ar气进行焊缝保护,以避免焊缝氧化,并具有去除焊接区域等离子体、稳定焊接熔池等作用。熔池的不稳定极易导致小孔崩塌,稳定的小孔为高压锌蒸汽提供出口。所以,激光搭接焊中要配合适当的工艺才能稳定小孔,为排除锌蒸汽提供通道。在激光焊中,锌蒸汽形成及积聚到较高的压强是在瞬间完成的,仅靠侧吹保护气体难以完全避免缺陷。与连续波激光焊接不同,脉冲焊时小孔的形成是间断性的。CO2激光焊脉冲模式焊接镀锌板和Nd:YAG脉冲焊热镀锌和电镀锌板的焊接中均可以获得焊缝外观质量合格的焊接接头[15-16]。但对焊缝内部进行分析发现有气孔形成,所以单独的脉冲激光焊很难获得无缺陷的焊接接头。

相比之下,预留间隙方法在生产中较为可能实现。上海交大的张帆等人[17]认为激光搭接焊时,镀锌板间隙在 0.1~0.2 mm 时可以得到比较好的焊缝,随着激光功率增大,间隙容差值可再提高,镀锌板搭接间隙越小,气孔倾向越大,有的气孔壁可以观察到锌颗粒附着,搭接板密贴状态下,气孔生产率最高。图3~图5为镀锌板激光焊接示意图,福建奔驰焊装车间镀锌板激光焊工艺中,通过对下层镀锌钣件使用激光连续脉冲,熔化金属瞬间向上拉起焊接熔池,在下层钣金表面制造出凸点,在钣金搭接时,把上层板件支撑起来。研究发现当凸点高度即钢板间隙在0.15 mm 时,焊接质量明显提升,飞溅与气孔消失,当焊缝间隙超过0.15 mm时填料将会流入板间间隙,导致焊接强度降低[18]。

3.2 优化焊接工艺参数

李超豪[19]研究了镀锌板CMT熔化焊工艺参数中,焊接速度对焊缝气孔尺寸及数量的影响,焊接速度快时,熔池的凝固时间短,气孔来不及互相吞并和长大,容易出现连续的细小气孔。当焊接速度慢时,熔池凝固时间延长,气孔上浮时间长,从而有更长时间互相吞并和逸出,从而形成数量减少但尺寸较大的气孔。

张屹等人[20-21]对镀锌板的激光焊接中镀锌层烧损进行研究,试验研究表明,影响锌烧损的因素依次为焊接速度、激光功率、辅助气体流量、离焦量。焊接速度越小,激光功率越大,锌烧损越严重,焊缝的耐蚀性能也越差。在激光焊接中,为降低锌蒸汽和锌等离子体对激光束的阻隔效应,可以在搭接界面处添加金属粉末(如镍合金粉、铜粉等),减少锌蒸汽和锌等离子体的产生,同时也降低等离子体温度及其振幅。因此,在镀锌板搭接弧焊时,设计合理的工艺参数,对减少锌烧损量具有重要意义。

MAG焊、CMT焊在焊接时,焊枪采用推焊(前进方向与倾角相反),由于焊枪对前方待焊金属的起预热效果,锌层会提前蒸发从而减少气孔的数量,同时推焊可以提高焊缝熔深,延长熔池凝固时间,利于气孔从熔池逸出。

CMT焊相较于MAG焊接具有热输入小,焊接稳定的特点,但同时存在焊缝冷却速度快,焊缝气孔率高等问题点。李超豪等人[22]发现镀锌板CMT焊保护气体的成分对焊缝气孔数量有明显影响,在保护气体为20%CO2+80%Ar中增加CO2的比例可以使部分Zn氧化为ZnO等氧化物浮渣,减少锌蒸汽气孔数量。但保护气体中过大的CO2比例会使焊接过程产生CO气孔,因此40%~60%的CO2比例的保护气体比较合适。

3.3 去除或减少焊缝镀锌层在激光焊接中,采用双光束焊接,一束主光实现主焊接功能,另一束激光作为辅助加工。辅助光束不仅可以用来预先汽化锌层,减少后期熔池中锌蒸汽的数量,同時还可以延迟焊接熔池的凝固,使气孔有更多时间从熔池中排出[23-25]。

封小松等人[26]研究了并行双光束负离焦钎焊镀锌板, 钎料对缝隙下部的润湿铺展效果更好, 与母材相互作用更充分,结合更为紧密。2 mm 焦点间距的串行双光束钎焊中, 前束激光具有较大的激光功率时, 更容易获得钎料在母材表面的良好的润湿铺展, 并可减少母材镀锌层烧损。增加串行排布的激光焦点间距, 更能促进钎料在母材表面的铺展, 并增强钎焊过程的适应性, 钎缝的成形性能更优良。

美国焊接协会[27]推荐的工艺是机械打磨焊接处的镀锌层,此方法可以有效递减焊缝处锌蒸汽造成的气孔,但不适用于批量化汽车生产工序,同时镀锌层的打磨也降低了高强钢板的抗腐蚀性能。

3.4 调整填充焊丝的化学成分Dong等人[28]研究了分别含有硅、铜和锌合金元素的焊丝对镀锌板焊接接头组织及性能的影响,结果表明,含有Si元素焊丝的焊接接头强度明显高于填充含有Cu和Zn元素焊丝的焊接接头。这是因为Si元素具有很好的流动性,使得金属间化合物厚度减小,晶粒得到细化,从而提高了焊接接头的力学性能,且Si含量越高,晶体细化越明显,焊接接头的力学性能越好。

神户制钢Yamazaki等人[29]研究表明低Si低Mn的焊丝有助于气孔的减少,焊丝中Si含量的降低可以增加熔池表面张力,Mn含量的降低可以降低电阻率,从而增加电弧力,两者共同作用,可以防止熔池过快得盖住电弧下方区域,使气泡直接逃逸;上海交大黄煜乾[30]对比不同焊丝对CMT焊缝气孔的逃逸影响,研究表明熔池的粘度随Si含量的增加而增大,从而对气泡的逸出起阻碍作用。

徐国建等人[31]对不锈钢窄间隙激光填丝焊的性能进行了研究,结果表明,填充焊丝中的Cr,Ni和Si含量比母材金属的高,固溶强化效果比母材的好。同时激光填丝焊的快速加热和快速冷却作用,其焊缝组织比母材组织更细小,晶界强化效果增大,硬度值高于母材的。

通过调整和匹配不同元素的填充焊丝,可以改善焊丝与母材的融合特性,补偿母材元素烧损问题,从而避免焊接过程中出现热裂纹、气孔等焊接缺陷,从而获得良好的力学性能和焊缝成形性能[32-33]。

4 结论

通过一系列的研究表明,针对高强镀锌板焊接过程中,受焊缝精度、搭接间隙不稳定造成的焊偏、焊穿等品质缺陷,可以通过导入视觉检测系统解决。同时可以通过预置搭接间隙、优化焊接工艺、去除或减少焊缝镀锌层及选择低Si低Mn元素的焊丝,利于锌蒸汽的数量减少和逃逸速率的增大,从而优化焊接锌蒸汽气孔问题,提高焊缝品质。

参考文献

[1] Pistofidis N, Vourlias G, Konidaris S, et al.Microstructure of zinc hot-dip galvanized coatings used for corrosion protection[J]. Materials Letters, 2005, 60(6): 786-789.

[2] 姚付彬. CR590T/340Y DP镀锌钢板点焊接头组织和性能的研究[D]吉林:吉林大学硕士学位论文,2011.

[3] Song L J, Lin S B, Yang C L,et al. Spreading behavior and microstructure characteristics of dissimilar metals TIG welding-brazing of aluminum alloy to stainless steel [J].Materials Science and Engineering: A,2009,509(1-2):31-40.

[4] 石常亮,何鹏,冯吉才,等.铝/镀锌钢板CMT熔钎焊界面区组织与接头性能[J]. 焊接学报, 2006,27(12):61-64.

[5] 杨修荣.超薄板的CMT冷金属过渡技术[J].焊接,2005(12):52-54.

[6] Huang Haijun,Xi Shengyin,Ding Jianjun.The research on laser welding processes of zinc-coated steel of car body for improving the influence of zinking layer[J]. Applied Laser, 2005, 25 (5) : 306-308.

[7] Matsui H,Suzuki H,Yamada M.Reduction of blowholes in high-speed arc welding of hot-dip galvanised steel sheets[J].Welding International,1992,12(6): 432-439.

[8] Iqbal S,Gualini M M S,Grassi F. Laser welding of zinc-coated steel with tandem beams: Analysis and comparison[J].Journal of Materials Processing Technology,2007,184(1-3):12-18.

[9] Chen W, Ackerson P, Molian P. CO2 laser welding of galvanized steel sheets using vent holes[J]. Materials & Design, 2009, 30(2):245-251.

[10] Grevey D, Sallamand P, Cicala E,et al. Gas protection optimization during Nd:YAG laser welding[J].Optics & Laser Technology, 2005, 37(8):647-651.

[11] 李明星, 胡治華, 陈铠.保护气体种类对镀锌板激光焊接性的影响[J]. 激光杂志, 2006, 27(6):72-73.

[12] 李国华, 贾时君, Douglas Steyer, 等. 侧吹气流方向对大功率CO2 激光焊缝成形的影响[J]. 热加工工艺, 2007, 36(19): 23-25.

[13] 张林杰, 张建勋, 段爱琴.侧吹辅助气流对激光深熔焊接光致等离子体的影响[J]. 焊接学报, 2006, 27(10):37-41.

[14] Yang S, And B C, Kovacevic R. Laserwelding of high-strength galvanized steels in a gap-free lap joint configuration under different shielding conditions[J]. Welding Journal, 2011, 90(1): 8-18.

[15] Fong T Y. Gap-freelap welding of zinc-coated steel using pulsed CO2 laser[J].The International Journal of Advanced Manufacturing Technology, 2006(29): 287-295.

[16] Teng Y F. Pulsed Nd:YAGlaser seam welding of zinc-coated steel[J]. Welding Journal,1999,48(7): 238-244.

[17] 張帆, 李芳, 王诗恩, 等. 镀锌钢板搭接光纤激光焊接中搭接间隙的研究[J]. 中国激光, 2014(10): 107-112.

[18] 吴钦钊. 激光焊接车身镀锌钢板的工艺研究[J]. 现代焊接, 2016(3): 15-17.

[19] 李超豪. 镀锌板CMT搭接焊缺陷控制及锌蒸汽行为研究[D]. 上海: 上海交通大学硕士学位论文,2018.

[20] 张屹, 杨雄, 唐军君, 等. 镀锌钢激光焊接锌烧损研究[J]. 湖南大学学报(自然科学版), 2013, 40(9): 37-41.

[21] 张屹, 段林勇, 周惦武,等. 镀锌钢激光添粉焊接的等离子体监测机理[J]. 中国激光, 2012(5): 114-119.

[22] 李超豪,华学明,张跃龙,等.镀锌板CMT焊焊缝气孔影响因素及产生机理[J]. 焊接学报, 2019, 40(1): 94-98.

[23] 熊建钢, 胡伦骥, 刘建华,等.镀锌板激光焊接工艺及锌行为研究[J].激光技术, 1998, 22(1): 26- 29.

[24] Loredo A, Martin B, Andrzejewski H,et al. Numerical support for laser welding of zinc-coat ed sheets process development[J]. Applied Surface Science, 2002, 195(1-4):297-303.

[25] Joachim Milberg, Andreas Trautmann. Defect-free joining of zinc-coated steels by bifocal hybrid laser welding[J].Production Engineering, 2009, 3(1): 9-15.

[26] 封小松,陈彦宾,倪加明,等. 双光束激光钎焊工艺[J]. 焊接学报, 2006, 27(9): 17-20.

[27] American Welding Society. Welding zinc-coated steel[M].Miami, USA: American Welding Society, 1972.

[28] Dong H G,Hu W J,Duan Y P,et al. Dissimilar metal joining of aluminum alloy to galvanized steel with Al-Si,Al-Cu,Al-Si-Cuand Zn-Alfillerwires[J]. Journalof Materials Processing Technology, 2012, 212(2): 458-464.

[29] Yamazaki K,Yanagi K, Izutani S, et al. Blowholes generate phenomenon in GMAW of galvanized steel sheet[J]. Preprints of the National Meeting of JWS, 2012(86): 90-91.

[30] 黄煜乾. 镀锌钢板无间隙搭接熔焊气孔形成机理及工艺研究[D].上海:上海交通大学硕士学位论文,2018.

[31] 徐国建,钟立明,杭争翔,等. SUS304不锈钢窄间隙激光填丝焊性能[J].中国激光,2013,40(10):77-82.

[32] Chan W M, Chew H I, Lee H P, et al. Finite element analysis of spring-back of V-bending sheet metal forming processes[J]. Journal of Materials Processing Technology, 2004, 148(1):15-24.

[33] Zhou J, Tsai H L. Investigation of mixing and diffusion processes in hybird spot laser-MIG keyhole welding[J]. Journal of Physics D: Applied Physics, 2009, 42(9): 1-15.