15 000 t双燃料化学品船配套LNG燃料罐研制

许佳慧,陈来生,樊 杰,周小翔,杨 阳

(南通中集能源装备有限公司,江苏 南通 226000)

0 引 言

国际海事组织(IMO)对船舶污染物排放的要求越来越严格,自2020年1月1日起,规定全球所有船舶使用硫含量不超过0.5%的燃料。由此,船舶业主和运营商必须采取有效措施,应对日益严格的污染物排放要求,使用具有较好经济效益的清洁能源LNG代替传统燃料油是行之有效的方法之一,因此LNG燃料动力船近年来的发展十分迅速。

为契合世界船舶低能耗、高环保的发展趋势,某船舶公司为瑞典船东建造的15 000 t双燃料化学品船配套两台315 m3,0.7 MPa LNG燃料罐作为发动机燃料的储存装备,排放满足国际海事组织Tier Ⅲ的排放要求。我司负责研制配套的315 m3,0.7 MPa LNG燃料罐,本文介绍了315 m3,0.7 MPa LNG燃料罐的结构特点、技术参数、关键结构设计和有限元计算,其设计制造满足IGF规则[1]和BV船级社入级规范[2]。

1 燃料罐的结构特点

本文研制的315 m3,0.7 MPa LNG燃料罐为C型独立燃料舱,由内容器、外容器、保温材料、支撑构件、防波板、工艺管道、气包、鞍座和气罐连接处所等组成,其主要结构如图1所示。

图1 LNG燃料罐的主要结构示意图

内容器用于储存低温LNG,主要承受储存介质所产生的压力、重力载荷和动力加速度载荷等。内、外容器的夹层空间填充保温材料,且为真空状态,降低内容器与外容器之间的热量传输,内、外容器之间的支撑构件(一端固定,一端滑动)强度高、导热率低,从而实现对内容器的保冷及保护。为了减小燃料罐内装载介质晃动对罐体产生的冲击载荷,在内容器内部设置了防波板结构,这也是燃料罐与固定式真空绝热储罐相比结构设计上的特殊之处。防波板的数量及位置设定应能够避免燃料罐与船舶发生谐荡,强度设计应能够承受晃荡动压力载荷[3]。本文通过共振风险评估计算,得出应设置两块防波板的结论。有限元分析计算表明,其强度设计能够承受晃荡动压力载荷。防波板设计满足IGF规则和BV船级社入级规范的要求。

工艺管道根据实际使用要求,设置顶部充装、底部充装、底部出液、安全放散、溢流、BOG出口、泵回流、温度传感器套管、液位计气相和液位计液相等功能管道。顶部充装和底部充装管用于对燃料罐加液。顶部充装管设计为多孔喷淋结构,保证燃料罐预冷时LNG均匀进入,让内容器充分预冷。底部出液管向泵池供液,LNG经过机械增压进入气化器,加热气化后为船舶提供动力。安全放散管保证当罐内气相空间压力超过安全设定压力时,对燃料罐进行放空保护。溢流管用于防止燃料罐过量充装。BOG出口和泵回流管保证燃料罐和泵池内压力平衡。温度传感器套管内部设置温度传感器,探测燃料罐内部温度。液位计气、液相管用于监测燃料罐内的压力和液位。

气罐连接处所是用于包含所有燃料舱接头和必需阀件的围蔽处所,用于容纳可能泄漏的低温LNG或者天然气,将对船员、船舶和环境的风险降至最低。气罐连接处所与外容器连接,其内部布置供气系统的设备、阀件、管件和管路附件等。顶部设置有负压机械通风系统,用于将泄漏的气体引至安全区域进行集中排放,保证船员、船舶和环境的安全。

2 燃料罐的技术参数

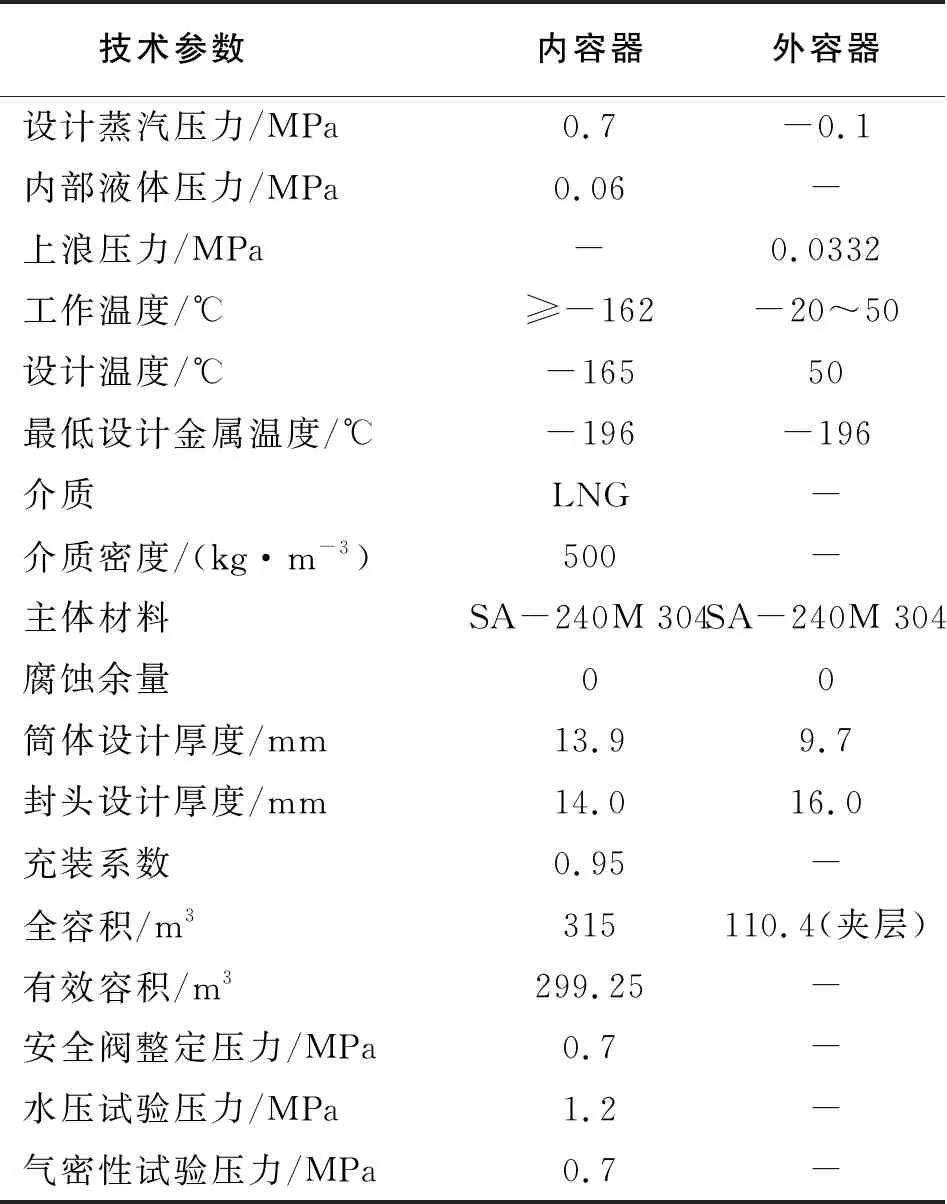

315 m3,0.7 MPa LNG燃料罐的设计制造基于IGF规则 、BV船级社入级规范和ASME锅炉及压力容器规范。燃料罐几何容器315 m3,设计蒸汽压力0.7 MPa,内容器直径4.1 m,外容器直径4.7 m,总长度约28 m,主要技术参数如表1所示。

表1 LNG燃料罐的主要技术参数

续表1

船舶在运行过程中长期处于晃荡状态,内容器承受的内压需要特别考虑内部液体压力。内部液体压力是指由于船舶运动所引起的液化气燃料重心加速度产生的压力。该燃料罐位于船舶甲板上,外容器承受的外压需要特别考虑上浪载荷。这是燃料罐与固定式真空绝热储罐相比需要特别考虑的载荷。

3 燃料罐的关键结构设计

3.1 底部出液管

船舶的燃料供给过程为通过燃料罐的底部出液管向泵池供液,进入泵池的LNG经过机械增压进入汽化器,LNG经汽化器加热气化进入发动机。所以底部出液管的结构是燃料罐的关键结构之一,也是船东的重点关注点。底部出液管的传统结构设计如图2所示,泵的入口高度高于燃料罐的最低液位,泵的运行过程中经常会出现气蚀现象,影响船舶的动力供给。本文设计的底部出液管的结构如图3所示,泵的入口高度低于燃料罐的最低液位,能够实现燃料自流、持续供液,有效解决了泵的气蚀问题,保证船舶运行的稳定性。底部出液管的外部为气包结构,气包与外容器焊接,气包里面抽真空,填充保温材料,与外容器一起对内容器及内部工艺管道形成次屏蔽保护。

图2 底部出液管的传统结构设计示意图

图3 底部出液管的新结构设计示意图

3.2 气罐连接处所

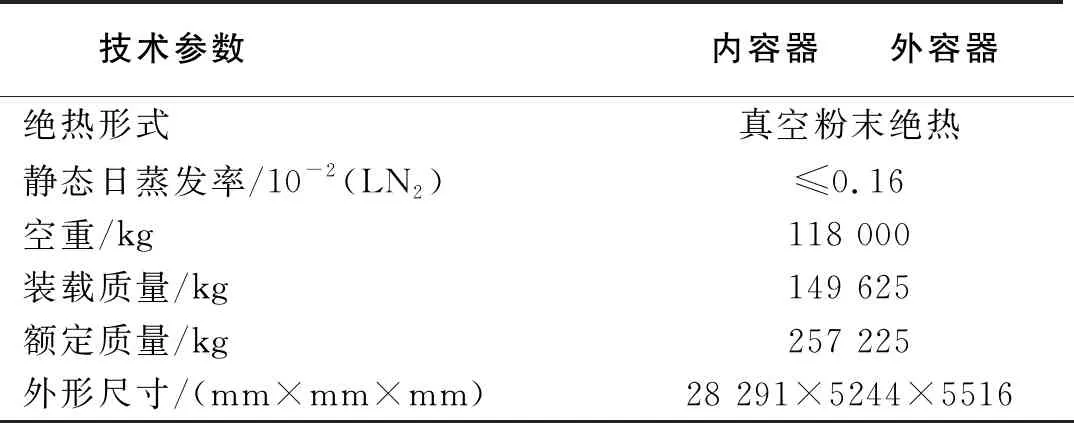

气罐连接处所是用于包含所有燃料舱接头和必需阀件的围蔽处所,用于容纳可能泄漏的低温LNG或者天然气,使船员、船舶和环境的风险降至最低。LNG供气系统布置于气罐连接处所内部。本文设计的燃料罐气罐连接处所的结构如图4所示。两台燃料罐的气罐连接处所对称布置。气罐连接处所与外容器之间通过一段圆筒过渡连接,主体部分由1/4圆形壁和3/4方形壁组成。

图4 气罐连接处所的结构示意图

不同构件相连接处由于位移的不连续,产生边缘应力,外容器与气罐连接处所相连接处即存在此边缘应力,利用圆柱形容器受力均匀,应力小的优势,通过在气罐连接处所与外容器连接处设置一段圆柱形过渡筒节,降低应力,提高设备承压能力。

设计1/4圆形壁和3/4方形壁的组合形状,是基于提高气罐连接处所的承压能力和增大气罐连接处所的空间的综合考虑。为提高传统的方形结构气罐连接处所的承压能力,可采用圆形结构设计,因为圆形结构受力均匀,而且相同壁厚时,应力比方形结构较小,但是圆形结构与方形结构相比空间较小。当船上空间有限时,特别是小型船舶,气罐连接处所长度常常受到限制,而燃料罐的供气系统复杂,需要的空间较大,所以需要在同等长度的情况下增大气罐连接处所空间。本文采用1/4圆形壁和3/4方形壁的组合结构设计,既能改善传统的方形结构气罐连接处所的承压能力,又能充分利用船舶上有限的空间。

4 燃料罐的有限元计算

基于ANSYS软件对燃料罐的主要结构进行了静强度和疲劳强度的有限元分析计算和评定,为燃料罐的长期安全使用提供重要依据。

4.1 罐体的有限元计算

罐体的有限元计算模型包括内容器主体结构、外容器主体结构、支撑结构和鞍座主体结构等。有限元计算采用360°几何模型,罐体的主体结构采用三维实体单元模拟,共有981 492个三维八节点实体单元(SOLID185)。内、外容器之间的支撑结构采用面与面接触单元模拟,共有47 564个面与面接触单元(TARGE170,CONTA174)。

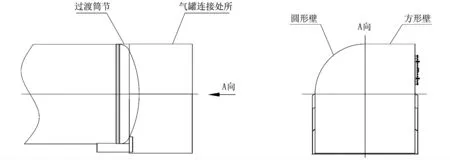

静强度计算结果表明,内容器主体结构最大的峰值应力为201.4 MPa,评定合格,应力云图如图5所示。外容器与鞍座连接位置最大的峰值应力为292.6 MPa,满足IGF规则σL≤1.5f,σL+σb+σg≤3.0f的规定,评定合格,应力云图如图6所示。

图5 内容器主体结构应力云图

图6 外容器与鞍座连接位置应力云图

储罐设计使用寿命为25 a,其中使用时间85%,按此计算疲劳破坏时的应力循环次数。疲劳强度计算结果及评定如表2所示,符合IGF规则对疲劳载荷累积效应的规定。

表2 疲劳强度计算结果及评定

4.2 气罐连接处所的有限元计算

气罐连接处所的有限元计算模型包括外容器主体结构、鞍座、气包和气罐连接处所等。有限元计算采用360°几何模型,主要采用板壳单元和三维实体单元模拟,共有212 951个板壳单元(SHELL181)和699 542个三维八节点实体单元(SOLID185)。

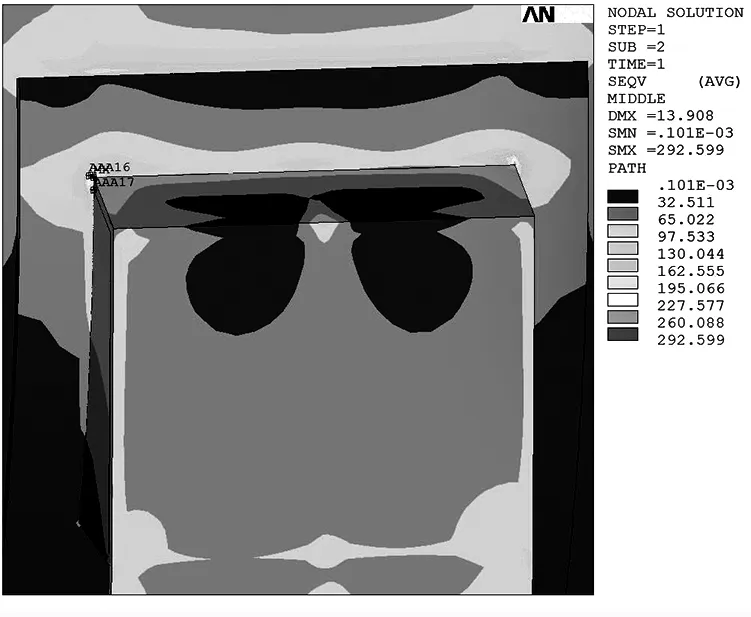

静强度计算结果表明,气罐连接处所最大的峰值应力为290.3 MPa,满足IGF规则σL≤1.5f,σL+σb+σg≤3.0f的规定,评定合格,应力云图如图7所示。疲劳累积损伤率Cw=0.1247≤0.5,符合IGF规则对疲劳载荷累积效应的规定。

图7 气罐连接处所应力云图

4.3 气包结构的有限元计算

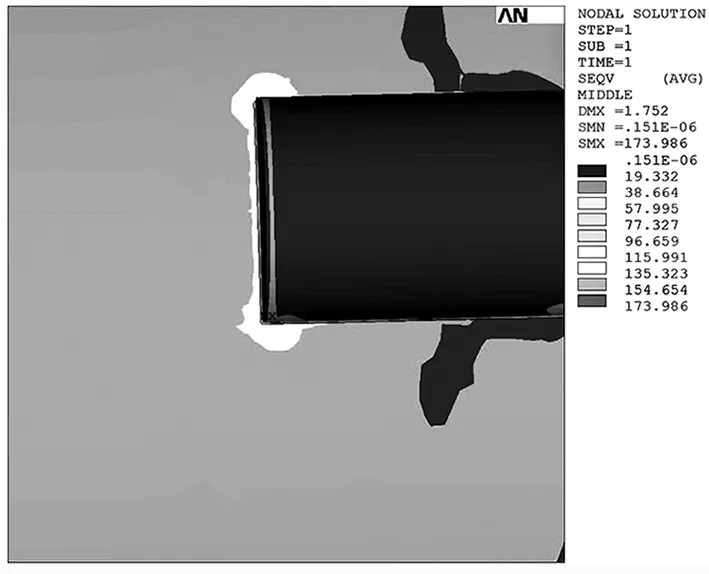

为了验证气包结构的强度满足IGF规则和BV船级社入级规范的要求,对气包结构进行了局部有限元分析计算。气包的有限元计算模型包括外容器主体结构、鞍座、气包和底部出液管管口结构。主要采用三维八节点实体单元(SOLID185)模拟。最大峰值应力为173.98 MPa,评定合格,应力云图如图8所示。

图8 气包结构应力云图

5 结 论

本文研制的燃料罐,其底部出液管采用了特殊结构设计,能够实现LNG燃料自流、持续供液,从而有效解决泵的气蚀问题,保证船舶运行的稳定性。气罐连接处所采用了1/4圆形壁和3/4方形壁的组合结构设计,既能提高传统方形结构气罐连接处所的承压能力,又能充分利用船舶上有限的空间。对燃料罐进行了静强度和疲劳强度的有限元分析计算,为其长期安全使用提供重要依据。

当前,随着国际海事组织对船舶污染物排放要求越来越严格,以清洁能源LNG作为船舶动力燃料已是船舶业主和运营商的主要选择。本文研制的船用LNG燃料罐满足IGF规则和BV船级社入级规范,为船舶储存清洁动力燃料,助力全球绿色航运发展。