非接触式磁应力在天然气管道检测中的应用

曾维国 王 浩 李 超 马熊熊 徐东晓 王 波 周 瑾

(1.中国特种设备检测研究院;2.长庆油田分公司a.第一采气厂;b.气田开发事业部)

天然气是我国重要的化石能源之一,对天然气输送管道的腐蚀检测与防护是保障天然气安全生产与使用的重要作业[1,2]。赵梦露等对现有的一些天然气管道检测技术做了总结,主要检测技术有低频长距超声波检测技术、高频导波检测技术、C-SCAN管体腐蚀检测技术、 超声波壁厚检测技术、管体腐蚀漏磁检测和远场涡流检测技术[3]。尽管上述检测技术可准确检测天然气管道的腐蚀程度和位置,但是上述检测技术均为接触式检测技术, 使用时需要对埋地天然气管道做开挖、防腐层清除等处理,操作复杂且对检测管道具有一定程度的破坏风险[4,5]。 因此,开发一种非接触式的天然气管道检测技术对简化天然气管线的检测操作并准确监测天然气管线的状态具有重要的意义。

近年来,钢制材料在地球磁场中的磁响应现象被频繁用于材料的无损非接触式检测中。 当钢制材料发生形变、减薄或腐蚀时,导致钢制材料的化学组分甚至磁畴都发生改变,进而影响钢制材料的磁性[6]。 尽管目前已有关于非接触式磁应力在输油管线的检测分析案例,但是相关报道并不多见[7,8]。 并且,鲜有非接触式应用于天然气管线的检测和开挖验证的报道。

鉴于此,笔者以某天然气采气和输送支线为研究对象, 首先确定该天然气管线的基本情况,然后通过管线探测仪对天然气采气和输送管线做非接触式磁应力检测, 分析目标管线的状态,最后通过开挖的方式验证了非接触式磁应力检测对天然气输送管线检测的可靠性。

1 被检查管线的基本情况

目标天然气(湿气)管线为G-A采气管线,采用20#钢管材,管道规格为114mm×12mm,操作压力5.7MPa,全长6.35km,平均埋深0.86m,主要沿山地丘陵敷设(图1)。

图1 G-A采气管线的宏观敷设走势图

2 非接触式管道磁应力检测

2.1 非接触式管道磁应力检测指标

通常, 可根据磁异常综合指数F评估所检测管线的缺陷危险程度, 磁异常综合指数F的计算公式为:

其中,A为矫正系数,反映管道缺陷对磁场变化的影响,在校验程序完成之后确定;QaH、Qφ为在异常区沿管道轴线方向和背景静区中磁场强度分布的密度。

非接触式管道磁应力检测方法通过直接量化评估应力变形水平决定缺陷的相对危险度,而不是通过缺陷的几何参数(长、宽、高)进行计算。磁异常综合指数F分级标准和安全等级见表1。

表1 磁异常综合指数F分级标准和安全等级

2.2 非接触式管道磁应力检测结果

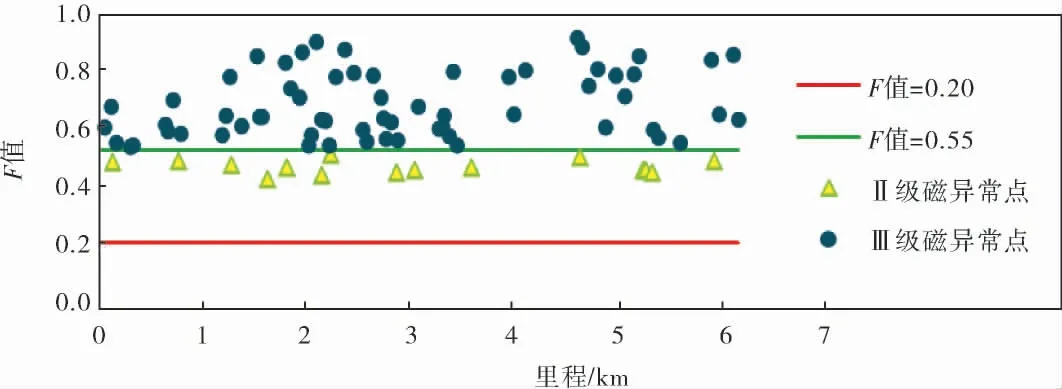

检测磁异常分布如图2所示。 图2显示,经磁应力检测数据处理和滤波分析可知, 在G-A采气管线中有15处为中等风险,63处为较低风险。

图2 G-A采气管线的磁场强度信号异常位置分布

3 开挖验证

为验证非接触式磁应力的检测可靠性,对GA采气管线选取Ⅱ、Ⅲ级磁异常管段3段管道做开挖后进行外观检测和超声测厚(沿天然气输送方向环向顺时针测壁厚), 分析相应管道的腐蚀与壁厚减薄程度。 1#开挖点:距检测起点167m,GPS坐标N37°02′02.21″,E109°11′54.82″。2#开挖点:距检测起点2 729m,GPS坐标N37°01′37.91″,E109°10′58.52″。 3#开挖点:距检测起点5 227m,GPS坐标N37°01′23.16″,E109°09′58.44″。

图3为G-A采气管线3处验证开挖后的超声测厚结果和相应管段的磁场强度测试结果。 1#开挖点的磁异常区域长0.53m, 磁场强度为981nT/m,磁异常综合指数F值为0.575。 对管道表面进行目视检测发现管体表面无明显腐蚀产物,开挖部位有对接焊焊缝热收缩套;对管道壁厚进行超声波测厚,测得此段管道壁厚最小值为10.60mm,管段最大减薄1.4mm,相应的腐蚀坑深为11.67%。 2#开挖点的磁异常区域长0.51m,磁场强度为333nT/m,磁异常综合指数F值为0.662。 对管道表面进行目视检测发现管体表面无明显腐蚀产物;超声波测厚检测结果显示, 此段管道壁厚最小值为11.26mm,管段最大减薄0.74mm,相应的腐蚀坑深为6.17%。3#开挖点的磁异常区域长0.77m,磁场强度为2 365nT/m,磁异常综合指数F值为0.482。 查验结果显示,管道表面无明显腐蚀产物,开挖部位有对接焊焊缝热收缩套;超声波测厚检测结果显示,此段管道壁厚最小值为9.92mm,管段最大减薄2.08mm,相应的腐蚀坑深为17.33%。

图3 G-A采气管线验证开挖宏观查验图和相应管段的磁场强度测试结果

4 结果分析

以上验证结果显示,尽管G-A采气管线的3处管道表面均未出现明显的外腐蚀痕迹,但是相应管段的管道内壁均出现了一定程度的减薄现象。根据SY/T 0087.2管道金属腐蚀程度评价,G-A采气管线中的1#和3#开挖点的腐蚀程度为“中”,2#开挖点的腐蚀程度为“轻”。 然而上述3处的非接触式磁应力检测结果显示,1#和2#管道处于Ⅲ级磁异常点(段),为低风险,无需做修复计划;而3#管道处于Ⅱ级磁常点(段),为中风险,监控下使用。可见,非接触式磁应力对天然气管道的检测分级结果与SY/T 0087.2中管道壁厚安全等级结果并不完全相符。

比较G-A采气管线管道的磁异常综合指数F值和超声测厚验证测试得到的最大腐蚀坑的腐蚀程度发现,G-A采气管线的磁异常综合指数F值与超声测厚验证测试得到的最大腐蚀坑的腐蚀程度之间则呈现出显著负相关性(显著性因子为0.006 98),相应的线性拟合度(R2)超过了0.999(图4)。

图4 F值和超声测厚验证测试得到的最大腐蚀程度之间的线性拟合

上述分析显示,尽管非接触式磁应力对天然气管道的检测分级结果与传统的接触式天然气管道检测分级结果并不完全相符,但是天然气管线的磁异常综合指数F值与其腐蚀程度之间具有显著相关性。 因此,非接触式的磁应力技术可用于天然气管线的检测,但是需要根据具体检测管线评估并制定合理的磁异常综合指数F值分级标准。

5 结束语

应用非接触式磁应力对天然气管道进行检测, 发现G-A采气管线均存在少量的Ⅱ级磁异常管段和大量的Ⅲ级磁异常管段,但没有发现Ⅰ级磁异常管段。 选取3处管道开挖后,通过外观查验和超声测厚验证非接触式磁应力对天然气管道检测的可靠性。 结果显示,尽管非接触式磁应力对天然气管道的检测分级结果与SY/T 0087.2中管道壁厚安全等级结果并不完全相符,但是天然气管线的磁异常综合指数F值与其腐蚀程度之间具有显著相关性。 因此,将非接触式的磁应力技术用于天然气管线的检测时,需要根据实际的检测管线评估并制定合理的磁异常综合指数F值分级标准。