高温环境下碳纤维复合材料损伤声发射特性研究

李 伟 孙 平 宋佳宇 郭福平 张志远 闫孝伟

(1.东北石油大学机械科学与工程学院;2.中国石油集团安全环保技术研究院有限公司 污染物控制与处理国家重点实验室)

利用仪器对材料产生的声发射信号进行探测、接收、记录,并利用声发射信号判断声源、确定缺陷的严重程度、评定材料性能和结构完整性的技术称为声发射技术[1]。 碳纤维复合材料应用广泛, 有时被用于高温等苛刻的工作环境中,由于其铺层方式、界面的存在和在成型过程中产生的缺陷,使之受力复杂,加上温度的影响,会导致组分性能差异和层间应力变化[2]。 声发射技术对复合材料损伤过程信号存在敏感性,常用于复合材料的损伤评价[3]。

Roundi W等通过研究发现声发射技术是识别复合材料层合板在静态和循环拉伸试验中不同损伤机制的一种非常有用的方法,且基体微裂纹是最主要的损伤机制[4]。 Fotouhi M等利用声发射信号特征和基于小波变换的信号处理技术,对分层试验过程中的失效机理进行了识别。 根据不同频率范围内的功率谱密度和各成分的能量分布准则, 对主要损伤模式进行了分类[5]。Pashmforoush F等通过研究发现声发射技术与聚类算法相结合,可作为夹层复合材料损伤机理识别和分类的有效方法[6]。 栗丽采用多种聚类算法对纤维增强复合材料拉伸过程产生的声发射信号进行了讨论,发现DB准则和轮廓系数可以作为聚类分析的有效判据[7]。秦礽等将AE和DIC结合,以玻璃纤维增强复合材料为研究对象,对它在三点弯曲下的屈曲破坏和变形场进行分析,利用聚类分析识别试件损伤模式,结果表明压缩载荷下的分层损伤比拉伸载荷下的明显[8]。 李伟等针对复合材料损伤声发射信号特点,构建小波神经网络实现对不同损伤模式的识别,并引入遗传算法提高网络识别能力[9]。 Gao Y等对C/SiC试样施加压缩静载荷,并用声发射监测其开裂过程,包括kmeans在内的模式识别技术可以有效识别C/SiC复合材料结构的损伤模式[10]。Zhou W等提出了基于k-means和主成分分析(PCA)的聚类分析方法对试件屈曲过程中的声发射信号进行分析,发现分层缺陷导致复合材料力学性能下降,该方法可以有效监测试件的损伤过程[11]。

目前,国内外已经开展了基于声发射技术的复合材料损伤机理研究, 但多局限于单一载荷场, 对于高温环境下复合材料的损伤研究较少。笔者通过常温、高温环境下的声发射拉伸实验对碳纤维复合材料进行损伤分析,利用声发射仪器全过程采集声发射信号,对声发射参量的经历趋势和分布变化进行分析研究,结合PCA和k-means将AE信号与损伤行为相关联,实现高温环境下复合材料损伤特性的有效表征与评价。

1 实验部分

1.1 实验试件

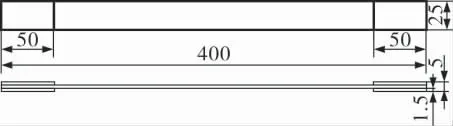

采用铺层为[0°/±45°/0°/90°]s的碳/环氧树脂复 合 材 料 层 合 板 试 样 (T700), 尺 寸 规 格 为400mm×25mm×2mm,加载方式为单向拉伸。 在试件两端用树脂胶粘贴铝板加强片以防止夹具将试件破坏、拉脱,试件尺寸示意图如图1所示。

图1 试件尺寸示意图

1.2 实验装置

实验装置包括:电子万能试验机、声发射检测系统和高温环境箱。 其中声发射检测系统包括PAC公司生产的PCI-2型声发射检测仪、PICO传感器(中心频率250kHz,频率范围为200~750kHz)、2/4/6前置放大器。 AE参数设置为峰值定义时间100μs, 撞 击 定 义 时 间200μs, 撞 击 闭 锁 时 间400μs,采样率2MSPS,前置放大器增益40dB,门槛值40dB。 自主设计高温环境箱,环境箱上下开矩形孔,将试件穿过预留孔,可以实现试件大部分面积被加热,环境箱外试件部分两边缘粘贴传感器。

1.3 实验过程

将传感器固定在试件上, 耦合剂为真空脂。采用铅芯断裂法(QJ 2914—1997《复合材料结构件声发射检测方法》)对传感器进行标定。 拉伸实验装置(常温、高温)如图2所示,拉伸时加载速度为0.5mm/min,对试件连续加载直至破坏,同时利用声发射检测系统对复合材料的损伤过程进行信号采集。本实验选取80℃作为高温实验温度,将采集到的信号与常温环境下采集的信号做对比。

图2 拉伸实验装置

2 主成分分析与聚类分析方法

2.1 PCA及k值的确定

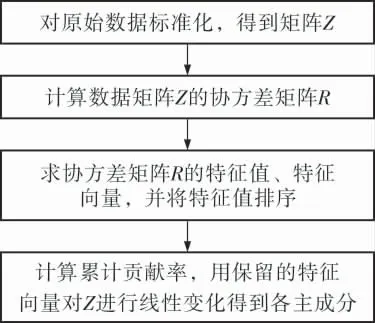

基于层次聚类的特征选择和基于PCA进行特征提取。 选取AE信号的上升时间、 振铃计数、能量、持续时间、振幅和平均频率为特征参量。 数据标准化后,进行PCA,方法流程如图3所示。常温和高温数据均选取两个主成分描述数据,且累计贡献率可达95%(图4)。

图3 PCA方法流程

图4 累计贡献率图

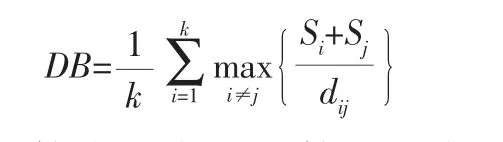

采用Matlab对声发射信号进行k-means聚类。通过3个指标——Davies-Bouldin(DB)、轮廓系数和SSE以下,确定簇数k值[12]。

Davies-Bouldin(DB):

其中,S是簇内距离,d是簇间距离,k是簇数。DB值低表示聚类良好。

轮廓系数:

其中,a为样本i到同簇其他样本的平均距离,b为样本i到其他某簇的所有样本的平均距离。 聚类结果的轮廓系数即为所有样本的S(i)的均值。S(i)接近1,则说明样本i聚类合理。

SSE:

其中,Ni是第i个簇,s是Ni的样本点,ci是Ni的中心。

计算结果如图5所示, 综合各指标影响确定常温下分为4类最优,高温下分为3类最优。

图5 k值选取指标图

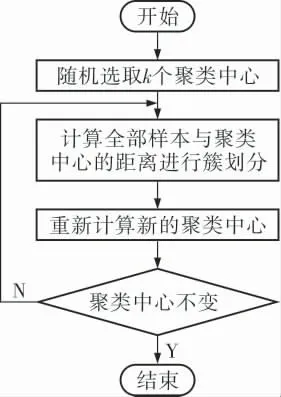

2.2 k-means聚类

k-means聚类是利用数据集中的所有向量与数据集中心的距离平方最小为判定准则的一种聚类方法[13]。 k-means聚类算法流程如图6所示。

图6 k-means算法流程

3 实验结果分析与讨论

实验结果表明,常温、高温环境下试样的载荷-时间曲线和声发射特性均具有较好的重复性。 以一组试样为例,讨论在常温、高温环境下的拉伸损伤过程声发射特性。

3.1 宏观损伤分析

图7为常温、高温下试件宏观损伤情况。 在常温拉伸过程中基体不断受损,而纤维基本没有损伤,引起界面应力,导致复合材料分层破坏;在高温拉伸过程中,由于高温影响使得纤维和基体的结合力变差,界面氧化衰退,强度降低,树脂基体逐渐失效,失去在纤维间传递载荷的能力。 系统不稳定性增强,纤维基体脱粘继而引起纤维抽拔和断裂。 从材料的断口可以看出,在高温下材料出现了“劈裂”、“散束”断裂现象。 显然,二者宏观损伤具有较大差别,对两种工况的声发射信号特性进行分析研究。

图7 拉断后的试件

3.2 全局声发射分析

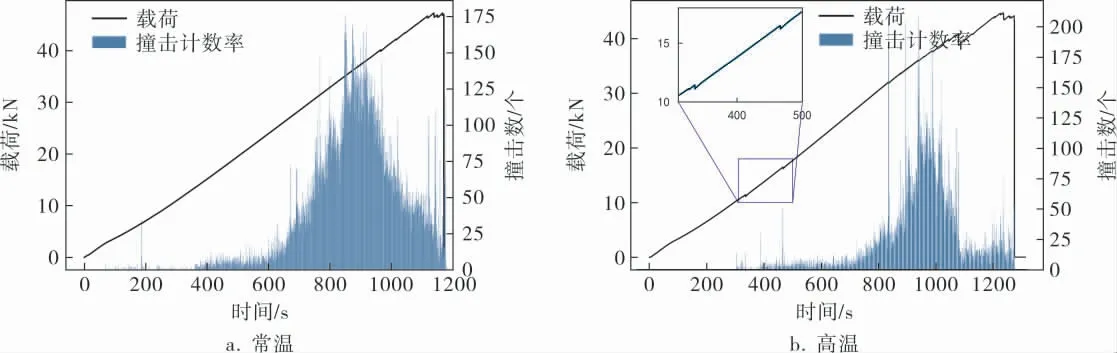

碳纤维复合材料在常温和高温环境下拉伸时,均在最大载荷时突然发生断裂,高温下拉伸的断裂强度略低于常温, 位移量略大于常温,表明高温对试件的韧性和强度有一定的影响。 经过统计和多次重复实验发现,高温环境下的声发射撞击总数远远小于常温下的,说明在高温环境下微损伤的数量少于常温。 另外,从图8中撞击计数率来看, 二者加载初期撞击计数率均普遍较低,上升较为缓慢,600s左右开始撞击计数率迅速增大,并在850s左右达到峰值,而后高温试件的撞击计数率迅速减小,在试样最终断裂前撞击计数率保持较小,即“平静期”。 相比于常温环境,高温环境下试件的声发射撞击计数率峰值出现的位置靠前, 且声发射信号平静期的相对长度较长,平静期现象明显(表1)。

图8 载荷-时间-撞击计数率历经图

表1 不同温度下碳纤维复合材料拉伸实验结果数据统计

对于图8中载荷-时间曲线, 常温下的载荷随着时间呈线性增长,斜率无明显变化,加载过程平稳,仅在加载的后期出现了微小抖动。 值得注意的是,高温下该现象(微小抖动)的出现早于并多于常温,由局部放大图可以看到在387s和466s出现了两次明显的抖动现象,并且从声发射信号上看,此时撞击计数率较高。 由于材料的损伤引起应力重新分布导致出现此现象, 这意味着系统出现了不稳定的迹象。

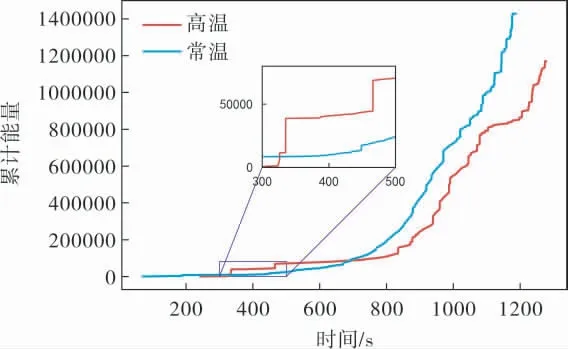

从图9中能量的累计趋势上看, 常温下累计能量曲线在700s前信号呈平稳的缓慢增大状态,而高温下信号在400s左右出现了明显的两次阶跃式突变,这与图8b中的载荷-时间曲线的两次“抖动”相对应,可见,高温环境下信号在能量上的变化趋势同撞击变化趋势相吻合,均呈现出高温环境影响下试件不稳定性增强的特性。

图9 累计能量曲线图

3.3 聚类结果

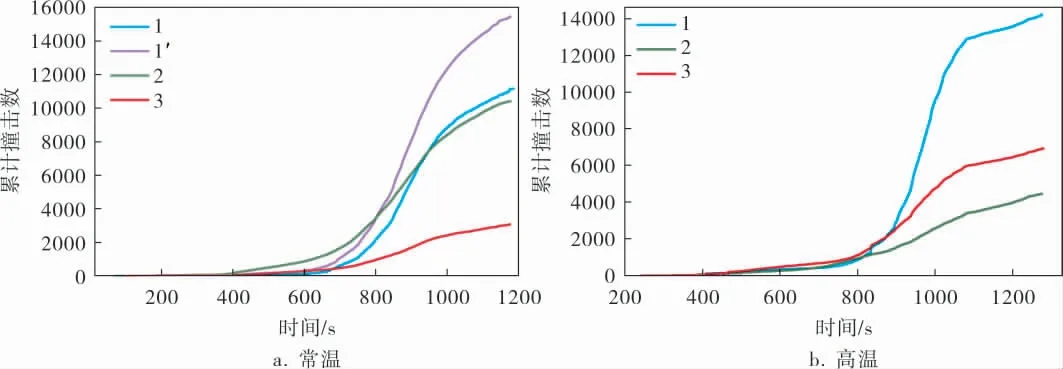

通过参量分析,发现高温环境增加了系统的不稳定性,并且高温下的微损伤较常温少。 根据DB准则和轮廓系数, 常温下分为4个类别的最优聚类,高温下分为3个类别的最优聚类。 从图10所示的聚类后累计撞击数历经图看,常温拉伸试件的2类信号在400s有突然缓慢上升的趋势,在700s后1、1′和2类信号以较大斜率迅速上升, 尤其是1类和1′类基本以相同趋势上升,而加载期间3类信号撞击数上升较为平缓。 高温拉伸试件与常温拉伸试件相同之处在于1类信号均存在较高的撞击数,但高温试件在400s左右3类信号有明显上升趋势,且高温下3类信号的撞击数目明显大于2类信号。 这意味着两者的损伤模式有所区别。

图10 聚类后累计撞击数-时间历经图

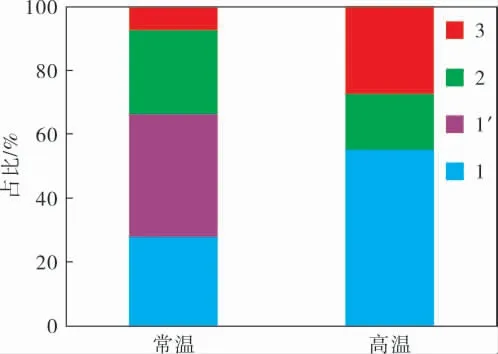

将图10得到的分类撞击数据进行累加,各类别占比柱状图如图11所示。 由图11可以看出在常温下1′类信号占比最高,3类占比最低,而高温下2类信号占比最低。

图11 聚类后各类别占比柱状图

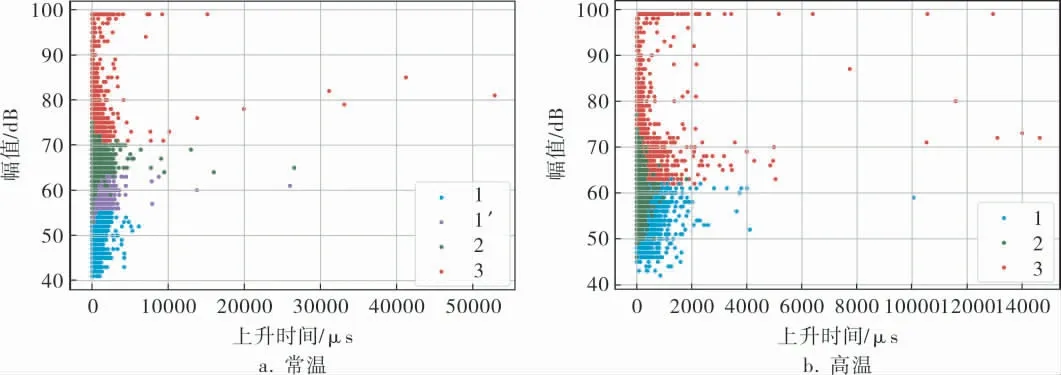

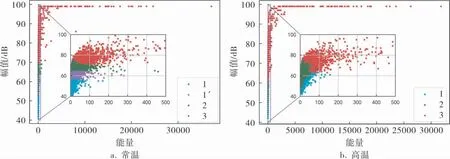

结合图12~14, 常温声发射信号中:1类信号撞击数高,具有较低幅值(40~55dB)、较低能量和上升时间较短的特征;1′类信号介于1类和2类信号之间,撞击数同样很高,为低幅值(55~65dB)、低能量和上升时间相对较短的一类信号;2类信号具有上升时间慢、 振幅在65~80dB之间变化且能量相对较高的特点;3类信号撞击数相对较低,幅值基本在75dB以上,具有相对较短的上升时间和高能量的特点。 在高温声发射信号中:1类信号撞击数高、低幅值(40~65dB)、低能量、上升时间较慢;2类信号上升时间极快、振幅相对较高(50~75dB)、 能量相对低;3类信号具有相对较短的上升时间和高能量的特点。

图12 幅值-时间-载荷曲线

根据以上分析,结合碳纤维复合材料力学特性和损伤机理可知:

a. 判定常温损伤。 1类为基体微裂纹和基体开裂信号;1′类为基体开裂和少量的界面分层摩擦信号;2类为界面分层信号;3类为纤维断裂信号。

图13 上升时间-幅值关联图

图14 能量-幅值关联图

b. 判定高温损伤。 1类为基体开裂信号;2类为纤维/基体脱粘信号;3类为纤维抽拔和纤维断裂信号。

结合以上声发射信号特性分析发现,常温和高温下的损伤模式不同,高温环境加剧了损伤演化过程, 导致试件在有较少微损伤的情况下,出现了纤维/基体脱粘,引起纤维断裂数目增大。 而常温下的试件体现出纤维断裂少、分层撞击数目多的特点,可与宏观损伤相验证。

4 结束语

笔者以铺层为 [0°/±45°/0°/90°]s的碳纤维复合材料试件为研究对象,基于声发射技术对其高温环境下损伤特性进行分析研究,并与常温环境试件进行比对。 研究发现在高温影响下材料的损伤早于常温,且引起应力重新分布导致系统不稳定。 二者损伤模式表现出较大不同,高温环境下的试件损伤演化较常温剧烈, 表现为微损伤减少, 出现纤维/基体脱粘损伤后的纤维断裂增加。常温下拉伸后的试件损伤体现为分层损伤,高温下的损伤体现为纤维的抽拔和断裂。 实验结果表明声发射技术可以对高温环境下复合材料的损伤进行有效表征。