CCBII制动系统自动制动过程的仿真研究

杨 树,钱雪军

(同济大学 电子与信息工程学院,上海 201804)

近年来,我国货运列车的发展方向主要集中在重载运输和提高运行速度上。载重的增加和速度的提升对机车制动系统整体性能的要求越来越高,而制动系统发展的核心是提高制动机的工作性能。在我国轨道交通发展的新时期,对铁路机车制动系统的研究具有重要的实际意义[1-2]。

CCBII制动系统广泛应用在我国和谐系列电力机车上,其核心部件电空控制单元EPCU直接影响着制动缸压力的精确控制。研究其内部特性可以更稳定、更精确、更高效地对电力机车的制动压力进行合理控制,从而保障制动安全[3]。本文通过对CCBII自动制动作用过程原理的分析,结合相关的数据参数,在AMESim软件中建立了制动系统的自动制动过程仿真模型,并分析了关键参数对仿真结果的影响。

1 自动制动原理

自动制动是通过CCBII制动机改变列车管压力来控制机车和牵引列车的制动过程。在研究机车制动系统时,习惯上是根据位于司机操作室的电子制动阀的自动制动手柄和单独制动手柄各位置的变换来确定机车制动系统各个主要部件之间的相互关系和作用规律,其中,两个制动手柄的位置变换是由操纵列车或机车实际运行的情况决定的。当制动机的单独制动手柄位于运转位,操纵自动制动手柄在制动区运行,机车就处于自动制动的运行状态。本文主要研究的是制动机在此过程中各主要部件的相互作用关系。

1.1 CCBII制动系统的组成

CCBII制动系统的组成部分有电子制动阀EBV、集成处理器模块IPM、驾驶室显示模块LCDM、继电器接口模块RIM和电空控制单元EPCU。其中,电空控制单元EPCU是制动系统的核心执行部件,由均衡风缸控制模块ERCP、制动管控制模块BPCP、13号管控制模块13CP、16号管控制模块16CP、20号管控制模块20CP、制动缸控制模块BCCP构成[4-5]。

1.2 自动制动气路关键部件

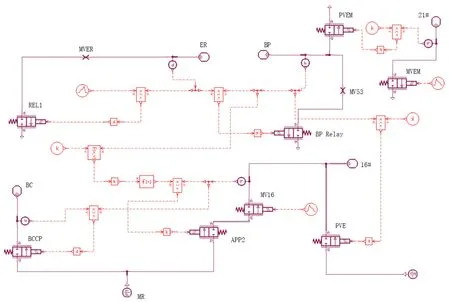

在自动制动过程中,机车和列车的气路控制关系如图1所示。

图1 自动制动气路控制关系

在自动制动的气路中,各个控制模块的关键部件连接示意图如图2所示。其中,MR表示总风,EX表示向大气排风。

图2 自动制动气路关键部件连接示意

1.2.1 ERCP关键部件

APP1电磁阀与REL1电磁阀是ERCP中的作用与缓解电磁阀,分别控制总风向均衡风缸充风与均衡风缸向大气排风。MVER为均衡模块电磁阀,与连接的机械阀共同作用,在MVER得电时,受控的机械阀接通均衡风缸和APP1、REL1两个电磁阀,均衡风缸才能接受REL1、APP1的控制。

1.2.2 BPCP关键部件

BPRelay是BPCP模块的作用阀,接受均衡风缸的控制压力并产生制动管压力,实现对车辆的常用制动和缓解控制,在作用阀的排风口存在一个节流孔限制制动管的排风速度,使得作用阀实现常用制动功能而非紧急制动。MV53电磁阀和BPCO机械阀共同作用,MV53失电时,BPCO接通BPRelay与制动管,允许BPRelay控制制动管压力。BPT是列车管的压力传感器,将列车管的压力传输到IPM进行数据处理。21号管是机车的紧急排风管,在紧急制动时排风。EMV和MVEM是位于BPCP模块的紧急电磁阀,在紧急制动时得电,产生紧急制动作用,PVEM是紧急放风阀,在21号管排风时PVEM进行紧急放风动作,使得制动管中的空气迅速排向大气,压力迅速下降,保证紧急制动的产生。

1.2.3 16CP关键部件

APP2与REL2是16CP中的作用电磁阀与缓解电磁阀,分别控制总风向16号管充风与16号管向大气排风。MV16与MVER控制方式与功能实现相似,MV16得电时,16号管接收REL2、APP2的控制指令。16T是16号管的压力传感器,将16号管的压力传输到IPM进行数据处理。PVE是位于16CP模块的紧急压力阀,在制动管压力低于140 KPa时产生动作,能够使总风通过ELV向16号管充风,ELV是紧急限压阀,在紧急排风过程中使得总风通过紧急压力阀到16号管的压力不超过440 kPa。

1.2.4 BCCP关键部件

BCCP作用阀能够按照16号管控制压力1∶1的比例产生制动管压力。

1.3 常用制动原理

在自动制动作用的常用制动过程中,均衡风缸ER和制动管BP减压排风,其压力下降的比例为1∶1。总风向16号管充风,16号管增加的压力与制动管减少的压力为2.5∶1,其中制动管的压力通过BPT传输到IPM,16号管的压力通过16T传输给IPM,在IPM进行数据处理,16T同APP2和REL2配合,共同作用,实现对16号管压力的精准控制。BCCP作用阀响应16号管的压力变化,使总风向制动缸BC充风到与16号管压力相等。

1.4 紧急制动原理

在紧急制动过程中,在自动制动阀后安装的气动阀件21号管排风阀动作,21号管向大气排风,位于BPCP模块中的两个紧急电磁阀EMV和MVEM得电,产生紧急作用,受到21号管排风的控制,PVEM紧急放风阀控制制动管迅速减压到0。均衡风缸ER以常用制动的速率减压到0。16CP迅速通过主风给16号管充风到最大允许的压力,同时BCCP模块响应16号管的压力变化,制动缸BC充风产生紧急制动作用。

2 自动制动气路仿真模型

2.1 AMESim仿真软件

AMESim软件是多学科领域复杂系统建模仿真平台,被广泛应用于液压、气动、机械、热分析、控制、电气等领域的系统建模仿真[6]。它能够从基本元素出发,避开繁琐的数学建模过程而直接建立图形化的物理模型。其内部集成电系统库、流体系统库、热系统库、机械系统库、控制系统库、气动元件库、信号控制元件库等众多的元件应用库,用户可根据自己的需要进行建模。综上,本文采取AMESim软件进行建模。

2.2 模型结构

根据自动制动作用的相关原理及自动制动位的气路简图,结合AMESim软件的气动元件库及信号控制元件库的相关元件,建立自动制动的气路模型如图3所示。

图3 自动制动作用的制动位气路模型

其中,MVER和MV53电磁阀视作接通状态,即缓解电磁阀REL1和制动管作用阀BPRelay能够控制均衡风缸ER和制动管BP[7-8]。紧急电磁阀MVEM与EMV功能类似,等效为一个电磁阀,紧急限压阀ELV可以设置为恒定压力来等效。其余各个电磁阀通过给定的控制信号与压力传感器反馈信号的比较结果来控制开通或关断,在常用制动时,实现均衡风缸ER下降的压力、制动管BP下降的压力、16号管上升的压力和制动缸BC上升的压力的比例为1∶1∶2.5∶2.5。在紧急制动时,各个紧急阀件产生紧急作用,制动管内压力迅速排空,16号管及制动缸的压力迅速上升。

2.3 仿真运行

2.3.1 常用制动

常用制动时,设置总风温度为20℃,压力为900 kPa,总风为恒定压力风源[9]。均衡风缸与列车制动管定压为500 kPa。工况为制动管投入的本机运行模式,设定机车连挂换长为20的列车(列车长度220 m),单独制动阀置于运转位,自动制动阀在制动区的全制动位。给定控制信号来模拟制动系统自动制动作用的全制动位,即均衡风缸与制动管压力下降140 kPa,16号管与制动缸压力升高约350 kPa。设置仿真时间为20 s,仿真0~3 s期间,电磁阀REL1关断,均衡风缸处于保压状态。在3 s时,给均衡风缸一个140 kPa的降压信号。仿真期间,均衡风缸、制动管、16号管、制动缸压力仿真曲线如图4所示。

图4 全制动位压力仿真曲线

观察压力曲线可知,在0~3 s期间,均衡风缸保压,均衡风缸与制动管压力为定压值500 kPa,在接受到3 s时的压降信号后,均衡风缸迅速排风至压力为360 kPa,响应时间为0.2 s,制动管在5.2 s左右的时间内降压至360 kPa。16号管响应制动管压力的变化,5.4 s的时间内压力升到350 kPa左右,制动缸的压力变化与16号管的压力变化基本同步,最终稳定在350 kPa左右。仿真系统的快速性、准确性和稳定性基本满足控制要求。

2.3.2 紧急制动

紧急制动时,总风条件与均衡风缸定压等条件保持不变。工况为本机运行,单独制动阀置于运转位,自动制动阀在紧急位。给定控制信号来模拟制动系统自动制动作用的紧急制动位,即制动管压力迅速下降至0,均衡风缸按照原定速率降压至0,16号管与制动缸压力升高约450 kPa。设置仿真时间为20 s,0~3 s期间,模型的运行状态与常用制动时相同,在3 s时给定一个紧急制动的信号。仿真期间,均衡风缸、制动管、16号管、制动缸压力仿真曲线如图5所示。

图5 紧急制动位压力仿真曲线

观察压力曲线可知,在接收到3 s时的紧急制动信号后,制动管的压力在0.4 s内迅速从500 kPa降至0,由于均衡风缸的容积较小,响应时间约为1 s。16号管响应制动管BP的压力变化,在制动管压力低于140 kPa时,紧急压力阀作用,16号管迅速增压至最大允许压力450 kPa左右,制动缸压力响应16号管的压力变化,最终升压至450 kPa左右。仿真系统紧急制动过程的曲线基本满足控制要求。

3 关键参数的影响

综上,本文建立的系统仿真模型能够直观反映自动制动过程中气路关键模块的压力变化。本章节将进一步结合仿真模型,分析关键参数对自动制动的影响,探讨如何改善制动系统的制动性能。选取的工况为常用制动。

3.1 作用阀排气口截面积的影响

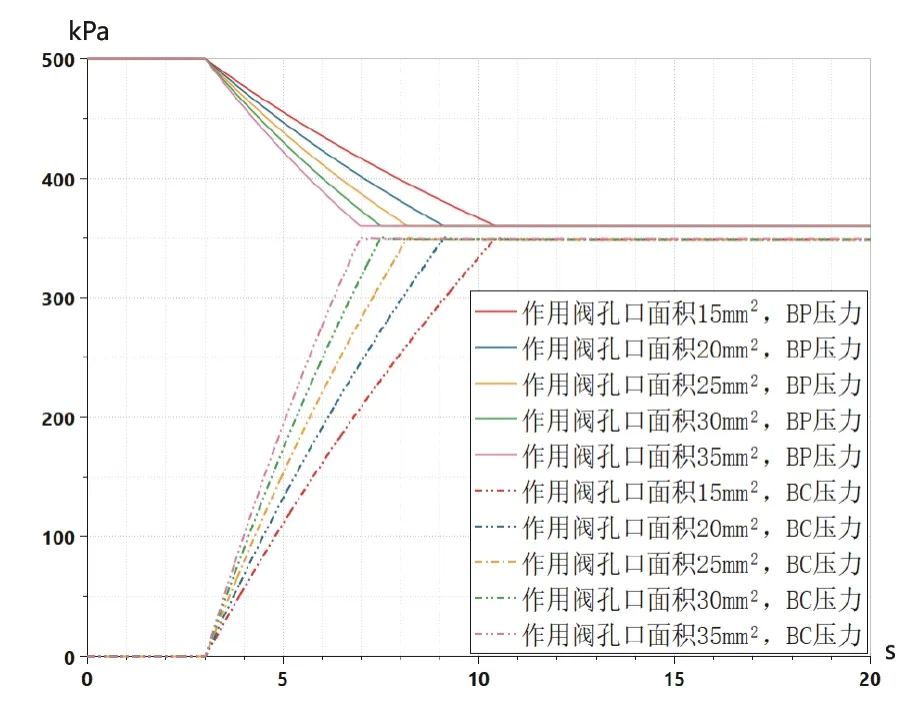

在工况及其他参数保持不变时,设置制动管作用阀排气孔口截面积分别为15 mm2、20 mm2、25 mm2、30 mm2、35 mm2。运行仿真模型,得到制动管及制动缸的压力曲线如图6所示。

图6 孔口截面积对制动管及制动缸压力影响仿真曲线

观察分析曲线可得,孔口截面积越小,制动管及制动缸对压力信号的响应时间越长,即系统的快速性越差;孔口截面积的大小与制动管和制动缸最终的稳定值无关,即截面积参数对系统的准确性无影响。随着孔口截面积的增加,对压力信号响应时间的影响在缩小。作用阀孔口截面积在25 mm2的基础上进一步增大时,对改善响应时间的效果并不明显,且在实际应用中孔口截面积的增大可能会增加气体泄漏的流量[10]。综上,仿真模型中作用阀的排气口孔口截面积取值为25 mm2。

3.2 列车长度的影响

对于连挂不同换长的车辆,相应的制动管容积也不同,根据列车长度的变化,计算等效的制动管容积的变化,通过仿真曲线反映整个制动管平均压力的变化。在工况及其它参数保持不变的情况下,设置机车连挂列车换长分别为20、30、40、50、60(列车长度220 m、330 m、440 m、550 m、660 m),运行仿真模型,得到制动管及制动缸的压力曲线,如图7所示。

图7 车辆长度对制动管及制动缸压力影响仿真曲线

观察并分析曲线可知,连挂车辆的长度越短,制动管与制动缸的压力响应时间越短,即快速性越好。连挂不同长度的车辆时,制动管及制动缸的稳定值保持不变,即列车的长度对系统的准确性无影响。同等制动能力的机车连挂的列车越长,制动缸曲线上升速度越缓,相应制动时间增加,制动距离上升。综上,为获得更好的制动性能,当连挂列车长度较长时,应该选择制动能力更优的的机车。

4 结束语

本文基于CCBII制动系统自动制动作用的原理,抽象并简化了自动制动气路图,使用AMESim软件建立了自动制动作用下的仿真模型。经测试,该仿真模型能够满足设计要求。基于该仿真模型,分析了关键参数作用阀排气口截面积及列车长度对自动制动的影响,得出影响规律,对铁路机车制动系统的研究具有一定的参考意义。