零油冷对改善压燃式发动机有效热效率的评估

B. DENTON E. SMITH J. MIWA D.C. BITSIS

随着柴油机排放法规的日趋严格,以及对提高发动机整体热效率的期望,对各种燃烧方式进行了研究和研究。获取更高效率的途径之一是减少缸内传热。探索了1种旨在通过提高活塞温度来减少缸内传热的概念。为了提高活塞温度并理想地减少缸内传热,对零油冷(ZOC)活塞进行了研究。为了研究这1技术,对测试发动机进行了修改,以使其停用活塞油冷,从而可以评估其对诸如有效热效率(BTE)、活塞温度和排放等参数的影响。该发动机配备了用于燃烧分析的缸内压力测量装置,以及用于评估活塞顶温度的活塞温度遥测系统。研究讨论了对发动机进行修改以实现ZOC并进行测试的过程。给出有/无油冷发动机和活塞的遥测数据,以验证油冷对BTE和活塞温度的影响。研究发现,发动机负荷受活塞金属温度的限制。在可能的情况下,停用活塞油冷却,通过减少机油泵的功率需求来减少摩擦。在所测试的发动机转速下,在未超过活塞温度极限的一系列负荷下,BTE改善了1%。在本试验条件下。分析损失减少途径与燃油能量的关系,可知在整个测试负荷范围内,缸内传热均降低了1%。未来研究可将ZOC概念与先进的活塞表面涂层相结合,以降低金属温度,从而扩大可实现高效率目标的转速和负荷范围。零油冷活塞;压燃式发动机;有效热效率;改善评估

0 前言

随着重型发动机CO2排放法规的愈加严格[1],研究人员研究了各种提高柴油机热效率的方法。尽管有许多方法可以提高压燃式发动机的效率,但减少缸内传热仍然是提高柴油机热效率的关键途径。减少缸内传热可以通过多种手段实现。其中1种方法是降低气缸温度,即通过使用废气再循环(EGR)来实现,通常被称为冷燃烧。加装EGR可用于降低排放和缸内温度,但这也会造成其他燃烧和硬件限制,从而无法提高热效率。另1种方法是提高缸内温度,从而降低燃烧气体与活塞表面之间的温差,这被称为热燃烧策略。提高缸内温度可以通过多种方法实现。通过提前调整喷油正时来改善燃烧,并通过改善缸内充量运动加快燃烧是较为有效的方法。控制热损失还有助于保持较高的缸内温度。这可以通过空燃比控制(即通过增压系统)及主动控制方法来完成。这些措施包括更改燃烧室面容比,各种方式的缸内隔热,提高活塞的表面温度等,以及综合采用上述各项措施的组合。

为了了解缸内的热损失路径并研究每个路径的影响,包括机油冷却对活塞的影响,通过使用计算流体力学(CFD)建立共轭传热(CHT)模型来评估各种硬件配置。通过综合使用一维发动机仿真软件包GT Power与Converge CFD软件,以了解各种燃烧系统变化对有效热效率(BTE)的影響。Abidin等[2]详细提供了这项工作所需的缸内信息。此过程的流程图如图1所示。通过建立MY2012康明斯ISX柴油机的GT Power发动机模型,并根据测试数据进行了标定。在CFD中模拟了具有不同活塞燃烧室几何形状的各种喷油器配置(包括喷射角度和喷孔数)。在标定的GT-Power模型中输入放热率(RHR)曲线、缸内传热和燃烧损失,以确定这些参量变化对燃烧系统的影响。其中一些几何结构如图2所示。

从图2可以看出,改变活塞燃烧室形状和喷油器喷雾几何形状,可以影响燃油/火焰前锋与活塞表面的相互作用。初步分析表明,开式墨西哥帽(OMH)型设计减少了火焰前锋和活塞之间的相互作用,从而提高了有效热效率。

图3给出了BTE的改善随着喷油器喷孔数的变化趋势。

研究人员在确定了活塞燃烧室和喷油器的设计方案后,采购了发动机硬件,以便可以在实验室中评估新的燃烧系统,并进一步研究减少缸内传热,即对活塞油冷的影响。

多年来,重型柴油机都采用由机油通道为活塞顶提供冷却的某种装置,并将其用于控制活塞温度。传统上,这种机油冷却方式是无法选择的,并且在所有工况下都存在。Flynn[3]和Thiel[4]早期在各种柴油机上的研究工作表明,通过在活塞腔内部填充机油可以增强传热。随着现代柴油机的比功率和运行转速的提高,控制活塞温度的需求变得越来越重要,这使得机油冷却逐渐成为行业标准。

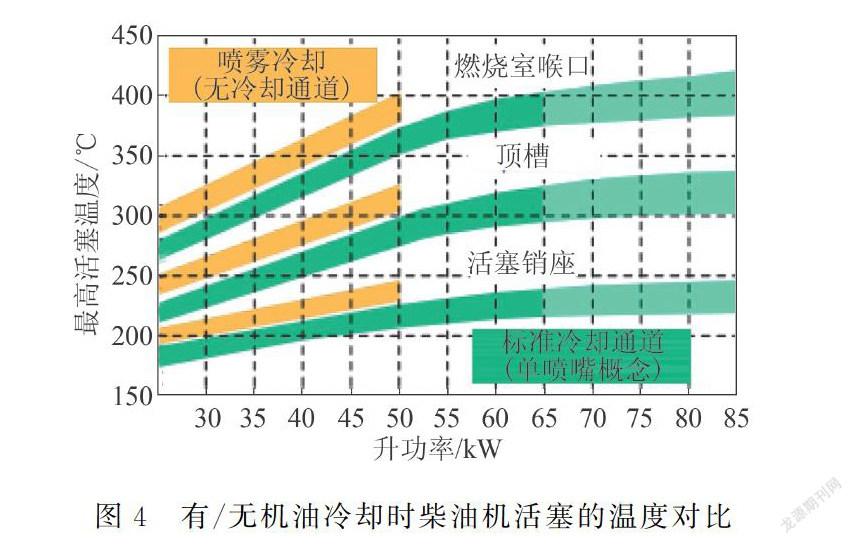

虽然机油冷却可能会对延长发动机寿命具有重要作用,但额外的冷却会通过降低活塞顶温度而导致缸内传热的增加。作为减少这些损失的1种手段,研究人员希望通过减少或消除活塞机油冷却来提高活塞温度。但是,如研究表明的那样,该方法须避免超过活塞的热极限,否则可能会导致零部件故障。如图4所示,最近的研究[5]表明了在有/无机油冷却时各个位置的温度极限,根据发动机的比功率及活塞是否采用机油冷却等条件,标出了各个活塞位置上的一些机械温度极限。

在设定了临界活塞温度的极限下,研究人员在可能的情况下进行了基于停用活塞机油冷却的研究工作,以确定其对现代压燃式发动机总效率的影响。这项工作的重点是直接或通过寄生降低来评估零油冷(ZOC)的影响,以及其对有效热效率的影响。

该技术在未来能够使活塞与高燃烧温度隔绝,而无需机油冷却。目前已在整个行业中测试了各种涂层技术,具有降低活塞金属温度的效能[6-7]。结合这项技术,可以在不进行机油冷却的情况下实现更高的负荷运行,从而减少缸内传热及减少机油供给系统的相关寄生损失,这为未来的发展提供了可能途径。

1 试验装置

如图5所示,用于ZOC研究的发动机平台是1台2012年款的康明斯ISX15柴油机。厂家提供给美国西南研究院(SwRI)的发动机的标定功率为336 kW,具有应用于长途运输车辆的典型特征。发动机技术规格如表1如示。

该发动机平台已提供给由SwRI领导的研究联盟(CHEDE-VI),该联盟致力于提高发动机效率。作为计划项目的一部分,在评估ZOC活塞之前,研究人员对基础发动机进行了一些更改:将燃烧系统更改为侧重于减少传热的开式活塞燃烧室,修改了EGR水平和燃烧策略,将增压系统更改为固定几何形状的涡轮增压器,并对冷却水泵和润滑机油泵进行了几处更改以减少寄生损失。由于基准发动机硬件有几处更改,因此计划采用固定的发动机硬件配置对ZOC活塞概念进行评估,以便评估该技术引起的性能改变。

由于试验的重点是评估更高的活塞温度,因此需要1种方法来改变对活塞的冷却。测试平台中使用的活塞利用油冷通道,这些油冷通道从活塞冷却喷嘴中获得冷却机油。为了停用活塞冷却喷嘴,对发动机的注油系统进行了调整。在主活塞机油冷却通道的末端添加了1个塞子。在新的供油管路上增加了1个控制阀,以开启或关闭活塞机油冷却。在阀门开启时,活塞冷却喷嘴正常工作;在閥门关闭时,冷却喷嘴中的所有流量都被切断。注油系统的示意图如图6所示。

另外,研究人员对发动机机油泵进行了配置,使机油泵的转速可以独立于发动机转速运行,从而可以开展单独研究,并减少发动机中的寄生损失。这确实在停用机油冷却喷嘴时减少了机油流量。对于没有对活塞进行机油冷却时的运行工况,降低机油泵转速以减少通过其余润滑系统的最终机油流量,同时保持对发动机其他区域的相同通道压力,可以进一步减少寄生损失,并可以通过减少摩擦来提高有效热效率。

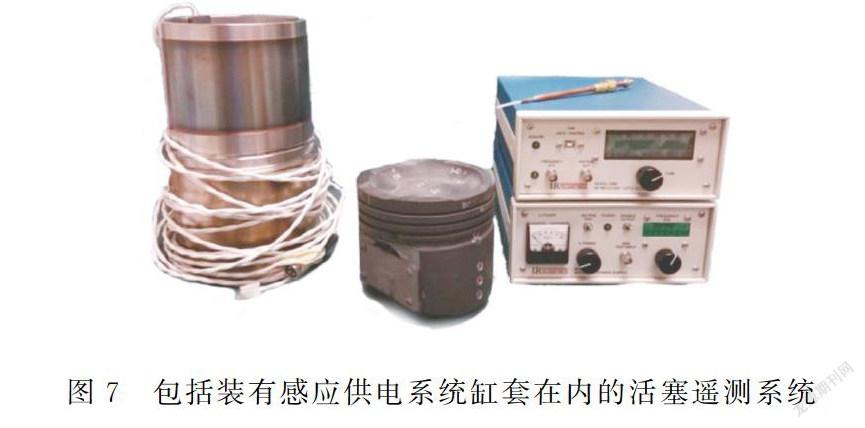

为了测量活塞关键位置的温度,研究人员使用了红外遥测技术公司(IR Telemetrics)的遥测系统。该系统是无线的,不需要布线连接。在活塞上安装了1个小型数据采集系统,作为小型微波发射器。热电偶数据经过多路复用,然后从活塞发送到模块中的天线阵列,由此可以在其中记录数据。使用安装在活塞缸套组件底部的无线感应电源铁心为该装置供电,该铁心可将电能传输到安装在活塞内部的另外1个感应线圈。活塞遥测系统如图7所示。

活塞上设有15个不同的热电偶通道。选择这些位置以确定在零机油冷却下运行时的硬件极限,并提供有关活塞燃烧室的供热信息。检测位置如图8所示。

位置1和位置2设在销孔中,因为针对该区域的前期工作表明该区域发生了磨损。位置3至位置7用于监视活塞环区域中的硬件条件。位置8至位置15主要用于提供有关燃烧室的数据,并有助于了解通过活塞的热损失。位置9和位置10是在表面安装的,因此与安装在表面以下约2 mm的其他产品相比,可以提供更快的响应速度。IR Telemetrics公司的表面贴装热电偶原理图如图9所示。

2 结果与讨论

2.1 全油冷的基准评估

在装有仪表活塞组件的发动机上,采集全油冷活塞的基准数据。在此测试阶段,选择了1 000 r/min和1 250 r/min 2类发动机转速。发动机的平均有效压力(BMEP)分别为0.5 MPa、1.0 MPa、1.5 MPa和2.0 MPa。活塞销孔和环岸区域的最终温度如图10所示。活塞销孔上部区域的热电偶表明温度接近预期的机油温度。活塞环岸在稍高温度下工作,虽然环岸温度对负荷有些敏感,但是对发动机转速的影响很小。

如图11所示,对全机油冷却活塞燃烧室的进一步研究表明,其对发动机负荷具有很强的敏感性,并且与环岸区域相似,对发动机转速的敏感性较小。

表面贴装热电偶能够基于曲轴转角进行采样,图12中显示了在转速1 250 r/min时3种不同负荷的结果数据。值得注意的是,不仅位置9和位置10之间存在显著差异,温度升高的速度也比预期的更大。通常认为此温度远高于实际活塞温度。据推测,这些温度能用于指示各个位置处的实际局部气体温度。这可能是由于热电偶接点略微凸出于活塞表面的原因。

2.2 无油冷评估

在停用活塞油冷的情况下,研究人员通过相似转速和负荷测试点采集了其他数据,以此与基准数据集进行比较。初始测试在转速1 250 r/min和BMEP 05 MPa的状态下进行。该测试的温度结果如图13所示。实线表示转速1 250 r/min和BMEP 0.5 MPa的工况,虚线表示零油冷工况。所有测量位置的活塞温度都有很大提高。作为比较点,绘制了转速1 250 r/min、BMEP 2.0 MPa的温度曲线。由此可见,在大多数测量位置,活塞温度都超过了全油冷、全负荷运行工况时的温度。

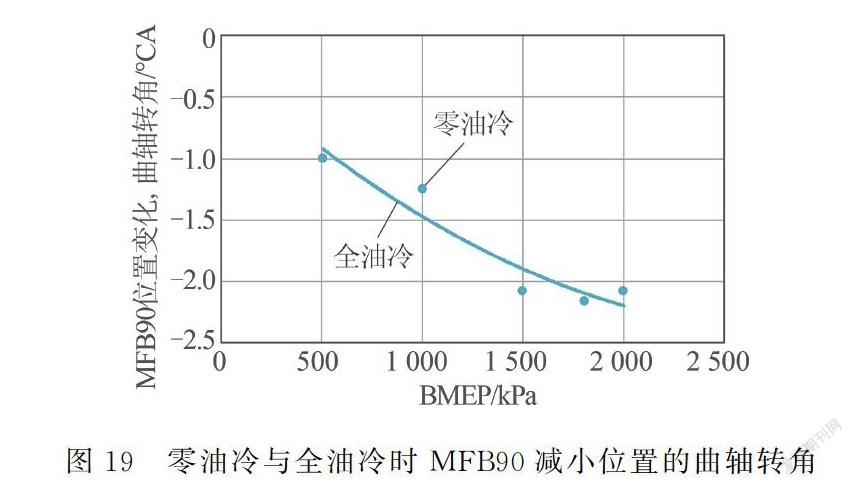

为了更好地了解无油冷活塞在转速1 000 r/min运行时的硬件限制,以BMEP 0.1 MPa的负荷步长执行了负荷扫描。试验人员增加负荷直到活塞温度达到350 ℃的极限(在BMEP 0.7 MPa时发生),并限制在更高负荷下运行。图14给出了在此负荷下扫描的各种温度。由于活塞在无油冷时工作的负荷能力降低,因此在较高发动机转速下未执行负荷扫描。如图15所示,从扫描采集的数据被用于推断全负荷工况下各个测量位置的活塞温度。

尽管取消活塞油冷导致了对全负荷的限制,但该技术仍可用于提高部分负荷工况下的效率。研究人员对转速1 000 r/min时的有油冷和无油冷的负荷进行扫描。当总功率和有效热效率都有所增加时,则停止活塞机油冷却。如图16所示,在某些工况下,BTE可以实现高达1%的改善效果。

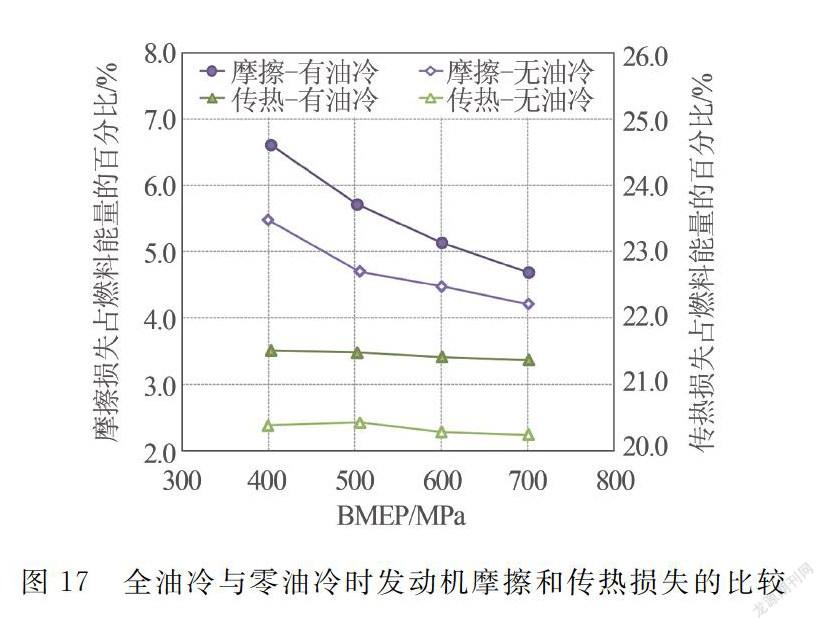

如上所述,部分制动效率的提高可以通过降低机油泵转速来减少摩擦。由图17可见,在发动机负荷较低、BMEP为0.4~0.5 MPa时,通过摩擦损失和传热损失减少了约1%的燃油能量。随着负荷的增加,摩擦损失减小量会降至1%以下。但是,在评估的负荷范围内,通过缸内传热损失的燃油减少量保持相对恒定。如果可通过诸如活塞涂层之类的技术以实现更高的负荷,则可以在较宽的负荷范围内降低摩擦损失。在测试中发现,当关闭活塞油冷时,排气口温度会有所降低,这种趋势如图18所示。

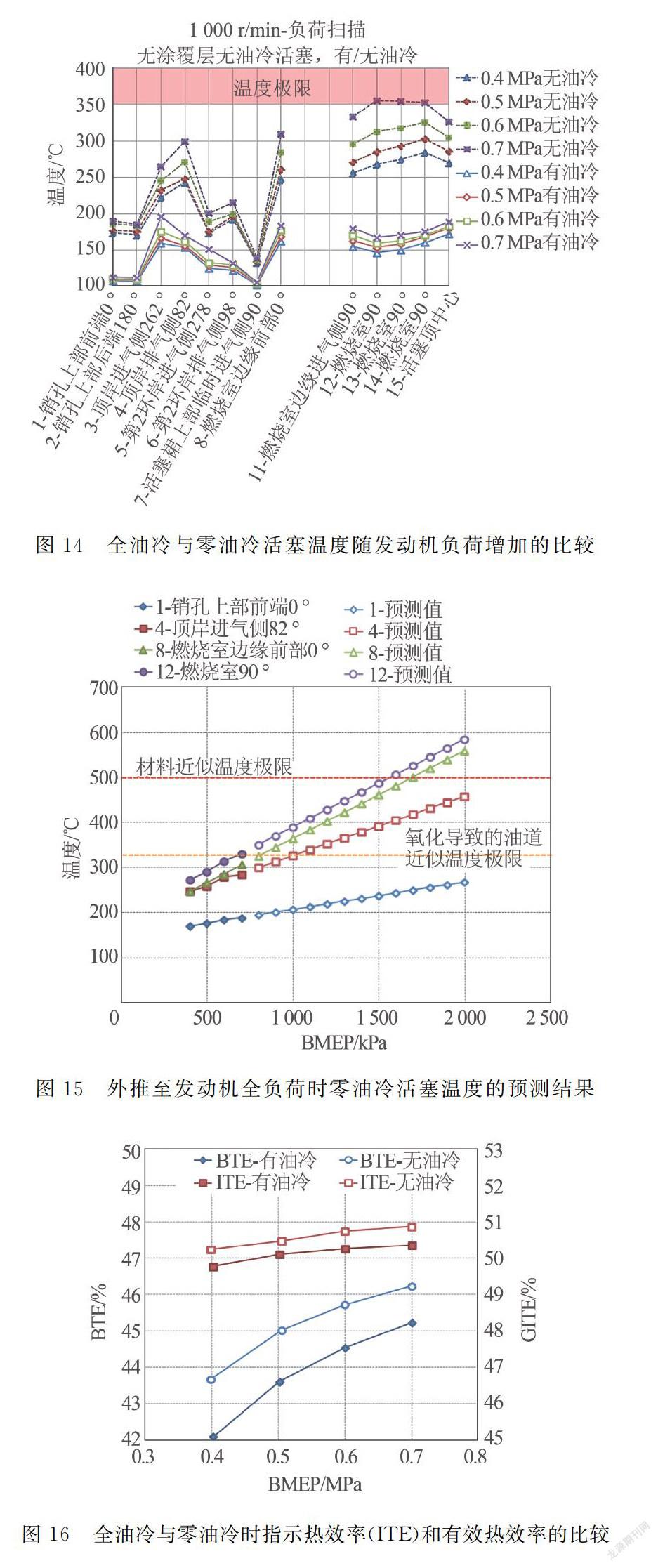

在测试过程中,零油冷和全油冷时的喷油正时保持恒定。虽然50%燃烧质量率(MFB50)位置在2种情况下几乎相同,而关闭活塞油冷时的燃烧持续时间缩短。如图19所示,之前的90%燃烧质量率(MFB90)位置证明了这一点。

借助ZOC,活塞的热损失更少,燃烧率得以提高,燃烧提前结束,从而降低了排气温度。

3 结论

为了促进发动机工作综合效率的全面改善,研究人员采用装有活塞遥测系统的ISX15道路用发动机,评估了停用活塞油冷的影响。对于零油冷活塞的研究结果显示,可以通过降低气缸传热,并在机油流量需求较小时降低摩擦平均有效压力(FMEP),提高活塞温度,从而提高发动机的有效热效率。活塞温度限制了发动机高负荷运行。但为了改善活塞隔热性,例如活塞顶热涂层,可以拓宽发动机无需油冷的工作范围,进而提高效率。发动机负荷受活塞金属温度的限制。在可能的情况下,停用活塞油冷却,通过减少机油泵的功率需求来减少摩擦损失。在所测试的发动机转速下,在未超过活塞温度极限的一系列负荷下,BTE改善了1%。

研究人员分析了损失减少途径与燃油能量的关系。在整个测试负荷范围内,缸内传热均降低了1%。未来的工作领域包括研究将ZOC概念与先进的活塞表面涂层相结合,以降低活塞溫度,从而扩大发动机转速和负荷范围,实现效率的进一步提高。

[1]US EPA. Greenhouse gas emissions and fuel efficiency standards for medium and heavy-duty engines and vehicles-phase 2; final rule[C]. Federal Register, 2016.

[2]ABIDIN Z.Advances toward the goal of a genuinely conjugate engine heat transfer analysis [C].SAE Paper 2019-01-0008.

[3]FLYNN G J. Adequate piston cooling-oil cooling as a means of piston temperature control [C].SAE Paper 720024.

[4]THIEL N, WEIMAR H, KAMP H. Advanced piston cooling efficiency: a comparison of different new gallery cooling concepts[C].SAE Paper 2007-01-1441.

[5]FRISCH S. Analysis of a head-duty diesel piston including material, air gap, and thermal barrier coatings [C]. SAE Paper 880671.

[6]BINDER C. Heat loss analysis of a steel piston and a YSZ coated piston in a heavy-duty diesel engine using phosphor thermometry measurements [C]. SAE Paper 2017-01- 1046.

[7]BITSIS D C. Optimization of heady duty diesel engine lubrication and coolant pumps for parasitic loss reduction [C]. SAE Paper 2018-01-0980.

张然治 译自 SAE Paper 2020-01-0284

虞 展 编辑

(收稿时间:2020-06-24)