大跨度跨线高架桥钢箱梁的施工技术研究

蒋成龙

摘 要:针对跨高速公路的高架桥施工期间需要保障既有高速公路正常运行的需求,提出钢箱梁大跨度采用分段地面拼装、部分整体吊装施工成套技术,解决超长跨度钢箱梁的运输难、现场施工场地受限的问题。通过利用现场空间合理安排吊装方式减少对既有高速公路的影响,同时保证新建钢箱梁高架桥的施工效率和安全。

关键词:分段吊装;大跨度钢箱梁;高架桥;跨高速公路;临时钢支撑

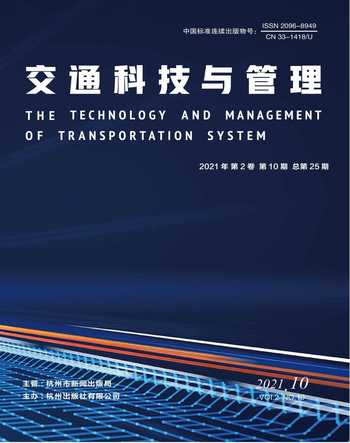

城市高架桥在建设过程中既不能中断现有交通,同时要降低对周边环境的影响,其相关施工技术、工艺也得到不断的研究改进。以本工程背景为例,跨越高速段为3跨连续钢箱梁,跨度为45 m+70 m+45 m,分别为K1、K2、K3跨,5箱截面,桥宽为25 m,钢箱梁高度为1.8 m~4.5 m,如图1。中间跨K2距离高速公路路面垂直方向距离约8 m。

1 施工难点分析

(1)连续跨钢桥面宽度大,必须逐片逐跨架设,施工过程中桥体结构形式为先简支后连续,致使桥体的内应力呈不规则动态变化,控制难度大,须保证钢箱梁最终安装状态满足设计要求。

(2)钢箱梁箱体竖向截面和横向截面都有多种线型,必须保证钢箱梁分块吊装拼接时的精度和稳定性。

(3)中主跨跨度达70 m,跨国道既有高速,该既有高速公路中间的隔离空间宽度仅1.2 m。如果采用传统的方法,利用中间隔离空间设置临时支撑的话,需要封闭高速公路部分车道来作业,其施工安全风险非常高,还严重影响该段高速通行,难以取得相关部门的允许。

2 施工方案选择

钢箱梁的连接方式与混凝土箱梁不同,其通过对接焊缝拼接的方式可将分段的箱梁拼接成一个整体。由于超长跨度的钢箱梁自重大、运输不便,且本次施工场地受限。考虑到其具有根据跨径大小灵活分段的优点,将其合理分段,不仅有利于工厂制作、运输及现场拼装,而且可有效地节约成本。因分段的原则需依据吊装施工的方式,故采用何种吊装方案是本次施工的关键要点。

结合现场情况,对四种吊装方案进行比选:

方案一,在国道高速中间1.2 m宽的隔离带处设置临时支撑点。钢箱梁有支点,更稳定,可半跨吊装,减轻吊车压力等优点。但有费用增加、需重新钢箱梁的分段、同时安全风险极高的缺点。

方案二,既有封掉部分车道,运梁车停在既有上起吊。运梁车位置相对来说方便吊车起吊,有便于施工的优点,但是对既有高速的行车有影响。

方案三,全部钢箱梁采用双机抬吊。此方案有对吊车的吨位要求降低的优点,却对有两部吊车的配合要求较高且对地面吊车放置空间要求较大的缺点。

方案四,多数钢箱梁单机吊,中跨南侧两块板梁使用双机抬吊。这种方式较为常规,具有根据钢梁的重量和位置靈活选择方案的优点。但有对吊车吨位要求较高的缺点。

经对比多种施工方案,最终选择方案四“化零为整,一跨成桥”模块化吊装施工方案,即将箱梁分段分块预制运输,现场分块拼装、分段吊装;现场设置四个临时支架作为钢箱梁搭接的支撑平台,分别在支座处设置临时支撑。中跨部分采用单机吊装,由于其跨度大则部分用单机吊与双机抬吊相结合进行吊装。

双机抬吊优势在于能够克服单机吊机作业半径有限的劣势,同时更容易控制钢箱梁在空中的转体的姿态。在单机吊时,如果要控制钢箱梁在空中的姿态,需要利用缆风绳调整,采用缆风绳调整效率比较低且只能进行微调,而采用双机抬吊在配合指挥下,能够很高效地调整钢箱梁的空中姿态,从而保证吊装钢箱梁的精准对接。

3 技术措施

针对以上重点难点及对比钢箱梁吊装施工方法提出以下措施:采取工厂分段制作、现场分块地面胎架上拼装、分段吊装的方案,不仅解决超长超重构件难运输的问题;并且采取单机吊与双机抬吊相结合、桥上搁桥转换吊点的吊装方案,既减少对既有交通的影响;同时,采取利用BIM模拟施工全过程解决双机抬吊配合难度大的问题。

3.1 分段计划

首先采取深化设计–加工–现场吊装一体化,即“三位一体”的方式全方位把控钢箱梁的加工。在策划时统筹信息、厂内加工、运输能力及吊装机械起重能力,确定钢箱梁分段原则和尺寸。同时也要保证构件在运输和吊装中变形量控制的问题。

经研究分析钢箱梁分段形式确定“支座处横向分段,跨内纵向分段,跨中横向再分段”的方案。在工厂加工时,共加工分为46块。其中,将箱梁横向按照箱室及翼缘分7块,纵向按照桥跨结构分10段。如图2。

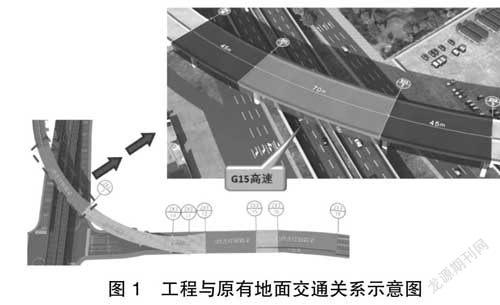

综合分析吊装作业环境及吊装机械起吊能力,将吊装施工分段共分为十九段。其中,支座处四段、K1跨五段、K2跨五段、K3跨五段,如图3。箱梁横向加工为7块,吊装为5块,为尽量减少空中拼接工作量,将箱梁翼缘及相邻箱体在起吊之前焊接拼装后,一次性吊装。经分析,起重机械可满足此工况下的起重要求。

3.2 地面拼装

3.2.1 平面布置

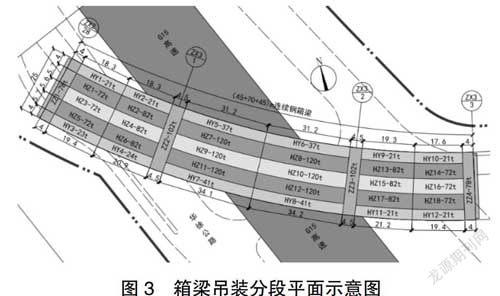

因在施工期间上跨高速公路段的钢箱梁,既不能影响现有高速公路及地面道路正常通车,且空间上受高速公路的限制,作业场地狭小,无法搭设临时钢支撑。因此,在东西两侧分别设置钢箱梁地面拼装场地。采用400 t、600 t履带吊各一台进行安装拼装,如图4。

3.2.2 地面拼装区路垫处理

对拼装区地面场地硬化处理,同时选择钢板路基箱作为路垫处理,方便高效的提高地面承载力和平整度。路基箱适用于工地土质较软杂乱路面垫铺,便于工程车辆、桩机、挖机、旋挖等各类重型设备,车辆通行施工。由下至上为100厚道砟、100厚碎石垫层,路基箱下部为120厚C30素混凝土。经处理后的场地的承载能力高、稳定性强、防止变形,易于控制钢箱梁构件线形符合设计要求。

3.3 利用BIM控制施工

利用Reveit软件进行实体建模,用可视化吊装工程模拟,采集施工现场建筑物和障碍物的尺寸,如图5。在模型中输入已经设定好的起重机的运行和旋转速度,模拟吊装过程中起重机的工作状态,检测碰撞情况,并实时记录吊装构件的时间,控制施工场所的交通开放和封锁时间,确保工作安全的情况下,最大限度地减少对交通的影响。

3.4 吊装施工关键技术及工况分析

结合现场环境和吊件的重量,吊装机械选用600 t、400 t履带吊各1台,据构件重量决定采用单机吊装还是双机抬吊。总体吊装的步骤:立柱处临时钢支架安装→支座段钢箱梁安装→边跨钢箱梁安装→中跨一至四分段钢箱梁安装→中跨五分段钢箱梁安装→完成钢箱梁焊接后拆除临时钢支架。

钢箱梁吊装采取先边跨后中跨的施工顺序吊装。先简单后复杂,先单机吊,后双机台吊的顺序依次按节段顺序吊装。

(1)分别在搭设ZX2-28~ZX3-3支座段处,安装Φ609钢管的临时支架。

(2)将400 t履带吊位于K1跨的西侧停机位处,将600 t的位于K3跨的东侧停机位处,然后再分别对支座处4段钢箱梁吊装。支座段箱梁的起重重量为:400 t履带吊起重重量74.5、116.5 t的箱梁,600 t履带吊起重109.5、83.5 t的箱梁。

400 t履带吊的作业半径为12 m,吊臂长度为66 m,额定起重量129 t,均满足28#、1#支座段吊装需要。600 t履带吊的作业半径为22 m,吊臂长度为72 m,额定起重量为135 t超起50 t、95 t无超起,600 t的履带吊都满足2#、3#支座段吊装要求。

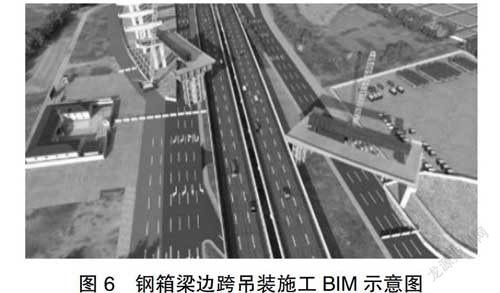

(3)将K1、K3分段箱梁运送至现场分别在地面胎架上进行拼装作业,然后采用400 t履带吊对K1分段、600 t履带吊对K3分段进行单机吊装。其中,将400 t履带吊位于K1跨西侧华徐公路上的停机位,由东向西起进行吊安装;将600 t履带吊停在K3跨东侧停机位,由西向东进行起吊安装,如图6。

(4)K2跨中的一至四分段,在运送至东侧地面拼装处后,用吊机吊至地面临时胎架上进行拼装。将600 t履带吊停于东侧停机位,然后用单机吊吊至临时钢支架上完成安装。由东向西依次安装中跨钢箱梁。K2跨1至4分段箱梁重量由东向西分别是:311.5 t、191.5 t、195.5 t、200.5 t。600 t履带吊作业半径为20 m~30 m,吊臂长度72 m,若分别配以200 t~300 t超起,起重量可达到202 t~322 t,在该工况下满足K2四分段吊装要求。

(5)K2跨第五分段运输至现场后,在地面胎架上完成拼装。在K2的四段全部吊装就位后,由于在高空中转换吊点,作业风险大。为降低风险与交管部门协调,希望在整个施工期间对既有高速公路进行临时封路后进行吊装作业,但协调后只能于夜间进行15 min的臨时封路,使中跨吊装难度增加。使用600 t履带吊将拼好的第5分段单机吊至事先安装的4片钢箱梁上部,然后转换为600 t和400 t履带吊进行双机抬吊。首先在地面胎架上完成拼装工作,然后进行吊装,如图7。主机600 t的履带吊吊装作业半径为20 m,吊臂长度为72 m,在超起200 t时起重量最大可达288 t,符合本分段箱梁重量为260.5 t吊装要求。辅机400 t需配合600 t履带吊主机进行双机抬吊时,600 t主机臂长为72 m,作业半径为32 m,超起300 t,起重量200 t。400 t辅机臂长为66 m,作业半径为16 m,超起300 t,起重量230 t,260.5/(200+230)=60.5%

<80%,均符合K2中五分段的每段吊装重量的要求。

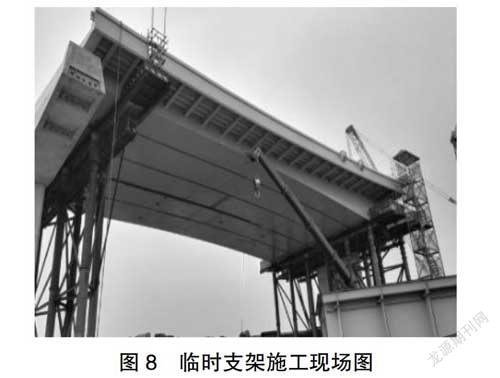

(6)临时钢支撑设置与拆除。在支座段钢箱梁的下部搭设Φ609临时支撑,用型钢将相邻的临时支撑连成整体。其中,边支座段、中支座段下单侧各六根,使用L140*10型钢将相邻临时支撑连接成一个较稳定的整体,临时支撑拆除前需要确认其上各段箱梁已经连成稳定整体,然后才能进行卸载,如图8。

采用临时钢支架施工对下部环境影响小,搭设较快,整体排架体系较经济,同时钢支撑能周转利用,节约用材。

(7)焊接。相邻钢箱梁吊装就位后,立即采用靠马板进行就位校正,同时用来保证焊缝平整,方便施工。调节靠马板分布在钢箱梁,钢箱梁就位校正过程中焊接对接存在偏差位置,采用Q235B的30 mm厚钢板,焊接形式为全熔透坡口焊接。

在分段钢箱梁吊装前在对接口底部搭设悬挂脚手操作平台,形成封闭操作空间,脚手架横档补缺,连接采用1.5 m规格脚手管@500 mm一档布置,并铺设轻质合金板。脚手护栏高度为1.4 m。底部与钢箱梁交接位置设置200 mm高钢制踢脚板。缝隙位置采用石棉布塞实,确保全封闭,确保防坠物、坠人等危险源影响到既有高速的行车安全。

4 结语

本次工程提出较为先进的跨高速公路大跨度钢箱梁高架桥吊装的施工技术,实现大跨度钢箱梁顺利施工,为国内类似跨高速或道路的高架桥施工提供借鉴。总结优点如下:

(1)通过分析周边现场的施工条件,充分利用周边可利用的空间和大型履带吊的吊装能力,利用单机吊和双机抬吊灵活组合,避免对既有高速公路及现状地面道路交通的影响。(2)通过部分现场地面焊接拼装减轻大跨度钢梁构件的运输压力,同时也能符合满足履带吊的吊装能力,很好的保证了施工效率。(3)利用BIM模型示意等软件模拟吊装的工况条件,保证施工的安全。(4)利用Φ609钢管的临时支撑提供了钢箱梁吊装时的临时支撑点同时保证了支座段钢箱梁的稳定,方便调整钢箱梁之间的高差和钢箱梁桥的焊接成型。

参考文献:

[1]赵秋,陈美忠,陈友杰.中国连续钢箱梁桥发展现状调查与分析[J].中外公路,2015,35(1):98-102.

[2]李树珍,高银伟.连续钢箱梁施工技术研究[J].公路,2017,62(10):113-116.