内壁耐磨性的参数关联性研究

何济泉 曹迪 梁建宇 陈明谦 黄健明 李厚志

摘要:连杆小头衬套和活塞销紧密配合并随着发动机气缸活塞做往复运动,长时间往复运动易导致衬套内壁材料因发生摩擦磨损而失效,从而影响发动机运行的安全性能。本文介绍了汽车连杆小头衬套的结构及功能,并利用摩擦磨损试验仪、场发射扫描电子显微镜(FESEM)、能谱仪(EDS)等设备对CuSn8Ni和CuSn6P两种连杆衬套内壁材料的磨痕形貌、磨损机制、磨损量、摩擦系数等性能参数进行了研究和对比分析。

Abstract: The small end bushing of the connecting rod and the piston pin are closelymatch and reciprocate with the piston. The long-term reciprocating movement can easily cause friction and wear of the inner wall material of the bushing and fail, which affects the safety of the engine.In this article, the structure and function of the automobile connecting rod small head bushing are introduced.And using friction and wear tester, Field Emission Scanning Electron Microscope (FESEM), Energy Dispersive Spectrometer (EDS)and other equipment to study and compare thewear morphology, wear mechanism, and wear resistance of the two connecting rod bushing materials, CuSn8Ni and CuSn6P.

关键词:锡青铜;连杆衬套;耐磨性;衬套内壁

Key words: tin bronze;connecting rod bushing;abrasion resistance;bushing inner wall

中圖分类号:K405 文献标识码:A 文章编号:1674-957X(2021)11-0001-03

0 引言

连杆是发动机将内能转化为动能过程中重要的传动零件,它在工作过程中承受着气缸内燃烧压力形成的交变载荷做周期性往复运动。连杆小头衬套与气缸活塞通过与活塞销结合,起到支撑活塞销的作用,并相对于活塞销做25~35°范围内的往复摩擦运动,是发动机易发生磨损的部件之一。连杆衬套与活塞销的摩擦运动接触面主要是依靠飞溅的润滑油及曲轴箱中的油雾来进行润滑,由于连杆衬套与活塞销之间一般为过盈配合或小间隙配合,间隙配合的间隙仅为0.005~0.01mm,润滑油难以充分进入衬套内壁表面,且较小尺寸的连杆衬套无润滑油槽结构,润滑油更难以对摩擦接触面进行有效的润滑[1]。当发动机处于高速运转时,气缸活塞也以较高速度做线性往复运动,连杆衬套与活塞销接触面的润滑效果显著降低,往往以干摩擦或有干摩擦参与的混合摩擦状态进行往复摩擦运动,干摩擦的运动方式及交变载荷加剧了接触面的恶化,极易引起因连杆衬套内壁材料发生摩擦磨损失效而产生的油孔堵死、烧蚀、抱死、变形松脱等严重影响设备安全运行的故障[2-5]。

连杆衬套是镶嵌在连杆座孔内的部件,它的存在避免了连杆本体与活塞销直接接触而发生磨损,当衬套发生磨损失效后可直接更换新衬套,降低维修成本和提高了连杆、轴等部件的使用寿命。在以前,我国汽车工业领域常以CuSn10Pb10、CuPb15Sn8、CuPb17Sn4Zn4等铅青铜合金材料作为发动机连杆衬套材料,该类铅青铜材料机械性能已不能满足现代工业新需求,且含铅的材料在生产和加工过程中会对环境和人体健康造成损害,已被逐步淘汰。近年来,新型的锡青铜、铝青铜、共晶硅铝合金等材料被广泛应用在连杆衬套生产领域。李鹏[6]研究了代替传统的CuSn10Pb10无铅铜基衬套材料,通过对新型无铅CuSn10Bi3、CuSn8Ni衬套内壁材料与传统含铅材料CuSn10Pb10进行力学性能、耐磨性能和耐腐蚀性能进行对比,得出新型无铅铜锡合金材料具有更好的耐摩擦磨损性能和更高的抗拉强度及抗疲劳强度,可以完全替代传统含铅衬套内壁材料。魏满晖[7]等人对铅青铜、锡青铜、铝青铜等连杆衬套内壁材料的力学性能进行了对比分析,分析结果表明锡青铜具有良好的综合力学性能,此外还具有成本低、无毒无害等优点。其他研究还表明铜锡合金衬套材料具有良好的导热性能,能够避免因局部温度过高而出现的抱死现象,此外铜锡合金材料还具有较高的承受交变载荷能力、蠕变强度及良好的减磨降阻性能,在汽车生产制造领域广泛应用[8-9]。

目前国内对内壁耐磨性的参数关联性研究大多是对活塞缸套的研究,本文着力于对连杆衬套进行探究,并对CuSn8Ni和CuSn6P衬层材料的磨痕形貌、磨损机制、磨损量、摩擦系数等性能参数进行了研究和对比分析。

1 试验材料及方法

连杆小头衬套一般采用双金属层结构,外层是由高强度的优质低碳钢构成,能够使衬套具有较高的承载能力;内层为导热性能好、耐腐蚀性能高、摩擦系数小的铜锡合金构成,两层不同的金属通过热轧等特殊工艺紧密复合在一起。除了双金属层结构外,近年来出现了如图1中三金属层结构的衬套,最内层一般由厚度小于10μm的镀层构成,镀层材料一般是由具有较好摩擦性能的金属构成。本文选用2种最常用的背钢-CuSn8Ni双金属层结构的衬套及钢-CuSn6P-Sn三金属层结构的衬套作为摩擦性能研究对象,其中三金属层结构衬套的最内层镀层厚度为2μm的金属Sn构成,衬层为较厚的CuSn6P层构成。

连杆小头衬套与活塞销紧密配合并随着发动机气缸的运转做往复摩擦运动,为了模拟衬套内壁材料摩擦条件并获取摩擦、磨损等参数,采用美国RECT摩擦磨损试验机对两种连杆衬套内壁材料进行线性往复摩擦试验,得出其平均摩擦系数、磨损量、磨痕形貌等信息,并根据这些信息对每种内壁材料的磨损机理进行分析和总结。经过预实验,得出该类材料摩擦试验的最佳试验参数如下:摩擦试验机的加载压力为10N,摩擦时间为30min,摩擦频率为4Hz,摩擦头为与活塞销材质相近的优质硬合金钢球。每次摩擦试验后需要转动摩擦钢球的接触点,保证每次试验的摩擦条件相同。

采用万分位电子天平对样品摩擦磨损试验前后的重量进行称量,得出每种衬套内壁材料的磨损量;利用FESEM对摩擦试验后磨痕形貌进行观察和分析,并使用EDS能谱对摩擦磨损试验前后样品的元素面分布变化规律进行了扫描分析。

2 试验结果及分析

2.1 摩擦系数及磨损量的对比分析

摩擦系数是反映材料摩擦性能的重要指标,对于相同的摩擦副来说,摩擦系数越小的材料其耐磨性能也越好,对两种衬层材料的摩擦系数测定有助于进一步了解其耐摩擦磨损性能。图2是两种衬套内壁材料的摩擦系数与摩擦时间的关系曲线,由曲线图可看出两种材料的摩擦系数随着时间变化不断发生波动,在摩擦初始阶段波动较大,然后逐渐趋于稳定。对于CuSn8Ni衬套内壁材料,其摩擦系数稳定后呈现出先降低后逐步升高的变化规律,且到最后阶段出现了较大的波动。针对于CuSn6P衬套内壁材料来说,由于其内壁表面镀有一层厚度为2μm的Sn镀层,而金属Sn质地较软,在较小的作用力下就能发生塑性变形,所以在前200s内其平均摩擦系数较小。当内壁的Sn镀层被划破后,摩擦钢球接触到的是CuSn合金衬层,其相对于Sn镀层来说具有较高的硬度和较大摩擦力,因此摩擦系数缓慢提高并逐步保持稳定。用摩擦磨损试验机自带软件MFT17对测试数据进行分析处理得出CuSn8Ni内壁材料的平均摩擦系数为0.5023,而CuSn6P内壁材料的平均摩擦系数为0.3824,这表明CuSn6P衬套内壁材料的摩擦系数较小,相对于CuSn8Ni双金属层结构衬套具有更好的耐摩擦性能。

在相同摩擦磨损试验条件下的磨损量能够直观反映出材料的耐摩擦磨损性能。在摩擦磨损实验前,将两种不同内壁材料的待测试样用酒精清洗干净并干燥处理,再使用万分位电子天平分别称量3次,并取其平均值作为样品磨前重量。在摩擦磨损试验结束后对样品使用超声波清洗仪、酒精等进行彻底清洗除去磨屑等杂质,烘干后再次取每个样品的3次平均重量,每种样品磨前磨后平均重量差值即为样品的磨损量,磨损量测试具体数据如表1所示。

由表1的磨损量数据可以得出,在相同的摩擦磨损条件下CuSn8Ni内壁磨损失重为1.50mg,而CuSn6P内壁失重量为0.60mg,在相同条件下CuSn6P的磨损量最小,仅为CuSn8Ni内壁材料磨损量的40%,具有更出色的耐摩擦磨损性能。

2.2 磨痕形貌及摩擦机理的研究分析

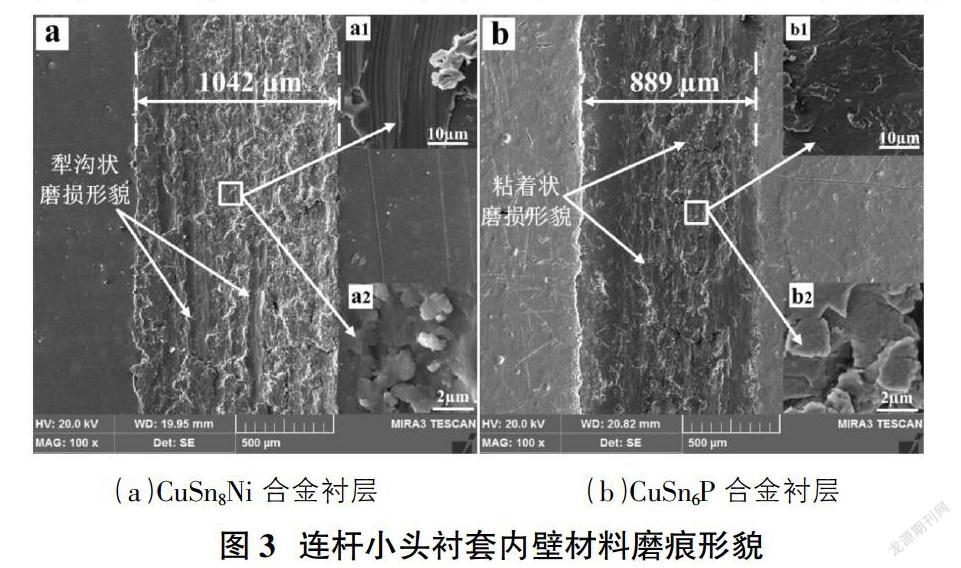

摩擦划痕形貌是研究材料摩擦机制的重要依据,CuSn8Ni、CuSn6P两种衬套内壁材料的FESEM磨痕形貌分别如图3(a)、图3(b)所示。从图3(a)中可以看出CuSn8Ni内壁材料磨痕形貌较为粗糙,存在大量“犁沟”状划痕,这表明该种材料的摩损机制属于典型的磨粒磨损(磨料磨损),即在摩擦磨损过程中合金材料中质地较硬的氧化物或其它硬质离子脱落形成磨粒,在往复运动的摩擦条件下这些脱落的磨粒在基体上划出了一道道沟状结构组织。从图3(a2)中可以证实,在磨痕区域存在大量脱落的磨粒,它们在压力作用下在基体上磨出一道道“犁沟”。图3(b)是CuSn6P衬套内壁材料的磨痕形貌,磨痕形貌相对较为光滑细腻,其磨痕上出现了金属滑动粘着现象,存在较为严重的塑性变形结构,从图3(b2)中还可以看出在磨痕区域内有片状物质被剥离下来,由此可得知该种材料的磨损机制属于粘着磨损(咬合磨损)。粘着磨损是金属材料在压力的作用下发生局部粘着,并紧紧的涂抹在磨痕轨迹上,造成衬层表面材料发生擦伤及磨损。

此外,研究表明在同样的摩擦磨损试验条件下,磨痕宽度较小的材料具有更好的耐摩擦磨损性能[10-11]。在图3(a)中衬套内壁材料的磨痕宽度为1042μm,而在同样条件图3(b)衬套内壁材料的磨痕宽度仅为889μm,这同样可以证明图3(b)的CuSn6P合金内壁材料具有更好的耐摩擦磨损性能。

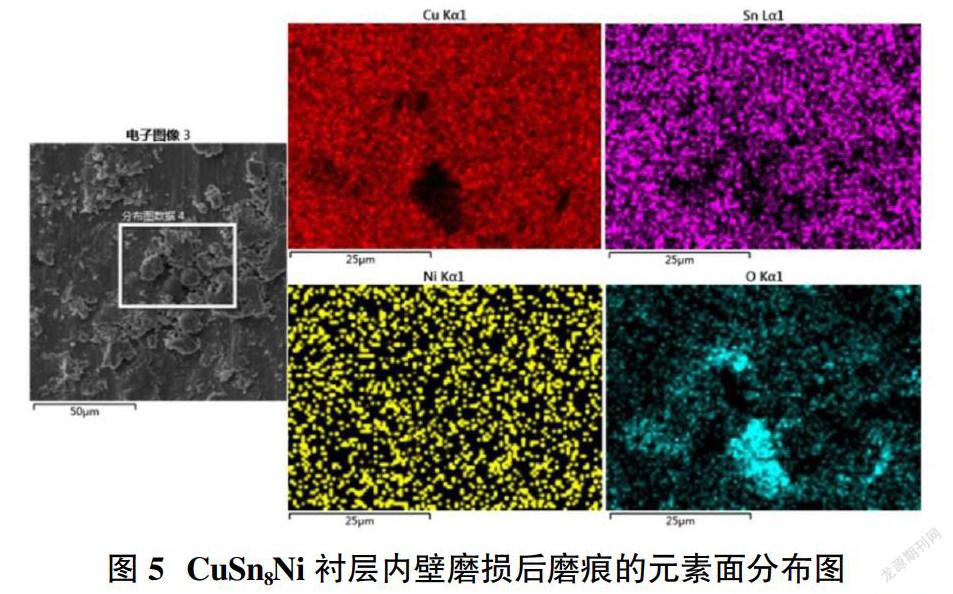

为进一步探究和分析两种材料的摩擦磨损机制,分别对两种材料的未磨区域及磨痕处分别进行EDS元素面分布扫描。对于CuSn6P三金属层结构衬套内壁材料的未磨区域来说,其最内层为金属Sn镀层,其中镀层中Sn元素质量分数含量达到了96.67%,铜元素的质量分数为3.33%,经过摩擦磨损试验后,Sn镀层被完全破坏,呈现出的是CuSn6P基体材料,其磨痕上EDS元素面分布较为均匀,未发生元素聚集等现象。而对于CuSn8Ni双金属结构衬套内壁材料来说,其未磨区域经及磨痕上的EDS元素面分布图谱扫描结果分别如图4、图5所示。

由图4未磨区域的EDS面分布图谱得知,磨损前CuSn8Ni衬层表面区域上的Cu、Sn、Ni等元素分布均匀,没有出现元素聚集区域,且O元素含量较低。经过摩擦磨损试验后,其磨痕上EDS面分布图谱如图5所示,出现了Cu和Sn元素含量明显降低的区域,而在该区域出现了O元素的大量聚集,Ni元素未发生明显的变化。在整个区域的氧元素质量分数由未磨区域的0.78%上升到6.39%,這表明在摩擦磨损过程中内壁材料在摩擦产生高温的条件下发生了氧化,产生了颗粒状的氧化物,该类氧化物及其它脱落的硬质离子在衬套材料基体上磨出沟状组织,加快了磨损的发生。

3 總结

本文经过对两种不同连杆小头衬套内壁材料的摩擦性能对比分析,得出CuSn8Ni衬套内壁材料发生磨损时其磨痕出现了犁沟状的形貌,其磨损机制属于磨粒磨损的,通过对其摩擦系数和磨损量测量,得出其平均摩擦系数为0.5023,磨损量为1.50mg。而对于CuSn6P衬套内壁材料来说,其磨痕上出现了粘着状的变形组织,属于粘着磨损的磨损机制,其平均摩擦系数为0.3824,磨损量为0.60mg,仅为CuSn8Ni衬套内壁材料磨损量的40%,且其平均摩擦系数也小于CuSn8Ni内壁材料的摩擦系数,以上数据表明CuSn6P衬套内壁材料具有更好的耐摩擦磨损性能。虽然CuSn6P内壁材料的衬套具有较好的耐摩擦磨损性能,但该衬套需要在最内层镀上较薄的锡层,制造工艺相对复杂且生产成本较高。通过对连杆衬套内壁材料的耐摩擦磨损性能研究对于提高连杆衬套使用寿命、促进汽配产业的高质量发展具有重要意义。

参考文献:

[1]贺胜,原霞,郭代峰,等.激光微造型连杆衬套表面的摩擦磨损性能研究[J].热加工工艺,2017(08):141-144.

[2]樊文欣,王连宏,杨琼瑶,等.基于分形理论的连杆衬套表面形貌表征[J].车用发动机,2012(05):81-84.

[3]董雪飞.柴油机连杆衬套磨损试验研究[D].中北大学,2011.

[4]Jiang Z, Mao Z, Zhang Y, et al. A Study on Dynamic Response and Diagnosis Method of the Wear on Connecting Rod Bush[J]. Journal of Failure Analysis & Prevention, 2017, 17(1–2):812-822.

[5]王雪,赵俊生,孟宏伟,等.柴油机连杆衬套磨损的正交试验研究[J].润滑与密封,2017,042(009):76-80,97.

[6]李鹏.代替CuSn10Pb10的无铅铜基衬套材料[J].汽车工艺与材料,2014,04:12-15.

[7]魏满晖,向建华.连杆小头衬套材料工艺及试验评价的研究进展[J].柴油机,2019,43(03):49-54.

[8]Ya.N.Oteny, E.V. Morozova, V.F. Kazak.Increasing Wear-resistance of Connectings Rod Bushing Supporting Surfaces in Crank Mechanisms[C]. Aviamechanical engineering and transport" (AVENT 2018).

[9]孔为,樊文欣,孔维静.锡青铜CuSn8P锻造态连杆衬套反旋的尺寸精度优化[J].锻压技术,2019,44(10):78-81.

[10]Wang Y, Cao D, Gao W, etal. Microstructure and properties of sol-enhanced Co-P-TiO2 nano-composite coatings[J]. Journal of Alloys and Compounds, 2019, 792:617-625.

[11]He Z , Cao D, Qiao Y, et al. Cobalt–phosphorus–titanium oxide nanocomposite coatings: structures, properties, and corrosions studies[J]. Journal of Materials Science: Materials in Electronics, 2019, 30(10).