浅谈烷基化工艺废硫酸综合利用

刘彦仁 米海刚 雷声 贺捷

摘要:本文通过对硫酸催化法烷基化工艺生产异辛烷过程中产生废硫酸的工艺成分、物化特性等分析,结合现有硫铁矿生产硫酸的装置的工艺流程特点,利用其富产热源对废硫酸进行热裂解无害化处理,最终生产出符合要求的硫酸,达到以废治废、节能环保、循环利用的目的。

关键词:烷基化;废硫酸;热裂解;综合利用

1概述

近年来,随着我国汽油标准不断升级,对汽油的品质要求也是越来越高,在汽油中加入少量高效率的异辛烷,由于其具有辛烷值高、蒸气压低、无硫、无芳烃等优点,可以大大提高低辛烷值汽油的抗爆性,也是取得高辛烷汽油的最经济的方法,这也是调整汽油辛烷值的有效办法[1]。我公司20万吨/年碳四烷基化装置就是利用98%的浓硫酸作为催化剂,通过碳四烷基化工艺生产异辛烷,作为提升油品标号的有效组分,市场需求很大。但是在实际的生产过程中,每产生1吨烷基化油可副产50~100kg浓度为88~90%的废硫酸[2],该废硫酸的成份除了硫酸以外,还含有聚合油有机物和水分,是一种粘度较大的胶状液体,其色泽呈黑红色,性质不稳定,散发特殊性臭味,很难处理。聚合油有机物主要成分是高分子烯烃、二烯烃、烷基磺酸、硫酸脂及溶解于其中的硫化氢、硫醇等,细分种类高达300余种,被国家纳入《危险废物名录》予以严格管理。一旦进入周围环境,将会产生严重的环境污染,处理废硫酸不仅关系到消除废硫酸对生态环境产生的污染,也是进一步完善推广硫酸烷基化工艺的关键环节,所以,科学合理的对烷基化工艺生产中产生的废硫酸进行无害化综合利用,是一个迫在眉睫急需解决的难题。

2废硫酸处置工艺的选择

目前,国内在废硫酸的处置方式上,有回收再用、综合利用和中和处理等方法,但由于烷基化产生的废硫酸物理特性及成分很复杂,且又属于危险废物,如果采用回收再用和中和处理的方法来进行处理,处理成本和环保风险都非常大,鉴于此,在经过详细市场调研后,认为喷雾焙烧可以很好的利用现有设备,依托现有硫酸生产装置,采用专利技术(《一种废硫酸再生利用系统》,专利授权号:ZL201720299338.0),经过局部技改和工艺调整,利用硫酸生产过程中焙烧工段产生的富余热量,将烷基化废硫酸作为原料,通过焙烧、净化、干吸和转化等特殊处置工序,对废硫酸进行高温裂解,裂解产物通过一定的工艺路线生产出新硫酸,实现废硫酸的无害化综合利用处置,与其他处置方法相比,具有节能、环保、经济等特点,实现了节省成本、以废治废和增加产量的“一举三得”的效果,实现了经济效益和社会效益的双赢,同时也符合绿色发展清洁生产的环保发展理念。

3喷雾焙烧综合利用工艺的主要工艺路线

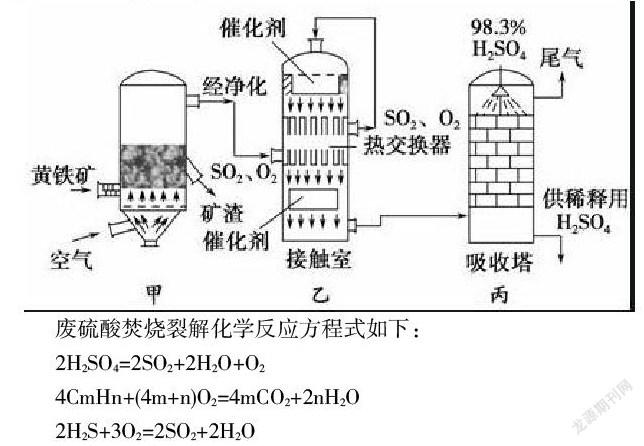

喷雾焙烧综合利用工艺主要是通过充分利用硫酸生产企业的现有设备,经过对其工艺和技术流程进行小规模的改造优化,利用原生产工艺中焙烧硫精矿产生的富余热量,对雾化废硫酸进行热裂解,最后通过干燥和吸收转化,生产新酸,其工艺流程如下:

3.1焙烧工序

硫铁矿在焙烧炉内燃烧,当焙烧炉内温度达到930℃时,将废硫酸经过酸泵喷枪雾化后喷入炉内,使其在950℃的高温下完全分解,废硫酸中的硫元素转化为SO2。出焙烧炉的烟气经重力沉降、降温后送入净化工序。

废硫酸焚烧裂解化学反应方程式如下:

2H2SO4=2SO2+2H2O+O2

4CmHn+(4m+n)O2=4mCO2+2nH2O

2H2S+3O2=2SO2+2H2O

3.2净化工序

烟气通过板式换热器进入高效洗涤器,循环洗涤后成为浓度为5%-10%的稀硫酸,同时通过泡沫塔和填料塔将烟气进一步降温、除渣、除尘,出填料塔的烟气温度降至38℃以下,再经过电除雾器除去酸雾后,进入下道工序。

3.3干吸工序

经过净化工序的烟气中含有SO2,通过补给定量空气后进入干燥塔进行干燥。干燥塔内用93%硫酸淋浴,吸水稀释后的硫酸自塔底流入干燥塔循环槽,调整浓度后经干燥塔循环泵送入酸冷却器冷却,然后进入干燥塔循环使用。干燥后的烟气中H2O的含量降至0.1g/m3以下,增多的93%硫酸全部串入一吸塔循环槽。一次转化后的气体进入一吸塔,吸收其中的SO3,烟气经塔顶的纤维除雾器除雾后,返回转化系统进行二次转化。二次转化后的气体进入二吸塔,吸收剩余的SO3,完成干吸工序。

3.4转化工序

经干吸工序后的烟气经鼓风机升压后,经换热器Ⅰ、Ⅱ、Ⅲ、Ⅳ加热后分别进入转化器的一、二、三、四级催化反应,通过两次转化,SO2的总转化率达到99.8%;其中的SO3经过一吸塔和二吸塔予以全部吸收,烟气通过塔顶的纤维除雾器除雾和脱硫塔进一步处理,将尾气中含有的残余SO2进行充分吸收,再经烟囱排入大气。

4喷雾焙烧综合利用工艺的特点

在项目的实际应用过程中,通过简单的技术改造,充分利用原有设备及相关工艺路线,具有以下特点:

4.1创新性方面:采用喷雾焙烧法,与传统的燃煤、燃气焙烧工艺有很大的区别,不需要额外增加热源供给设备,而是用专利技术,利用现有硫酸生产工艺过程中富产的余热,对废硫酸进行高温裂解,实现废硫酸的无害化和资源化利用,达到了节能、增产、环保等目的,具有一定的创新性。

4.2实用性方面:由于仅是经过简单的工艺改造,并充分利用了现有的硫酸生产设备及公用设施,实现了废硫酸的无害化处置,实用性方面的成效是显而易见的。

4.3可靠性方面:利用专利技术,通过对原有硫酸生產设施进行简单工艺改造,通过这几年的生产,已经验证其技术和工艺路线是可行的,产品质量符合《GB/T534-2014工业硫酸》标准要求。

5喷雾焙烧综合利用工艺应用中的关键控制点

在项目运行期间,通过不断的生产调试,废硫酸的高温裂解处理相对比较平稳,但以下关键控制点对成果的应用存在影响:

5.1温度的控制影响

通过不断的摸索试验,基本掌握了废硫酸在500-850℃的温度下,就开始裂解生成SO3和H2O,要使SO3完全裂解生成SO2,温度则需要在950℃左右才能充分进行转化,所以对温度的控制很难做到很精准的水平;

5.2雾化效果影响

废硫酸的雾化是废硫酸裂解技术工艺过程中的关键技术之一,在实际生产中要求废硫酸的雾化效果愈高愈彻底越好,也就是废硫酸雾化后液滴的比表面积越大越好,这样废硫酸的裂解反应在裂解炉内所需要停留时间越短,则所需裂解炉炉身的长度也越小,这样就可以选用体积相对较小的裂解炉就可将废硫酸完全裂解,设备投资小和能量消耗少两方面衡量,都是十分重要的技术问题 。但实际生产过程中,由于受废硫酸的物理特性、技术手段和设备材料等因素的制约,废硫酸的雾化很难达到很高的比表面积,在现有设备高程一定的条件下,废硫酸雾化后的热裂解还是存在不完全裂解的现象,造成转化率降低。

5.3安全方面发隐患

由于废硫酸的成分复杂,热裂解过程中易产生较多杂质,会造成设备、管道和阀门等堵塞,另外,生产过程中产生的酸雾,对设备的腐蚀增强,导致设备使用寿命降低,同时形成新的安全隐患。

上述关键控制点的影响,在实际市场生产过程中,通过不断的工艺优化调整,都逐步得到了解决,保障了废硫酸处置生产的顺利开展。

6喷雾焙烧综合利用工艺的经济性分析

6.1经济效益方面

通过市场调研,如果采取天然气热裂解工艺,每吨废硫酸的处理费用大概在1000元左右,而通过硫精矿生产硫酸过程中产于的富余热量来进行热裂解,可以很大程度上降低能耗,其综合处置成本约为每吨500元,按照年加工20万吨、收率为85%的生产能力,每吨烷基化油可副产浓度为88~90%的废硫酸约70kg,可以年产废硫酸约为1.2万吨,因此每年可以给企业节省废硫酸的处置费用约为600多万元,经济效益非常明显;

6.2社会效益方面

由于废硫酸的成分复杂,被国家纳入《危险废物名錄》予以严格管理。一旦进入周围环境,将会产生严重的环境污染,本成果利用原有硫酸生产装置工艺过程中产生的余热对废硫酸进行高温裂解,裂解产物转化成新酸,实现废硫酸的资源化、无害化处置,达到了节能、减排、综合利用的目的,在解决危废处置的同时,也对生态环境和人类自身健康的保护起到了积极作用,具有很高的社会效益。

7结语

项目运行过程中,通过高温裂解工艺,对废硫酸进行无害化处置,生产出的新硫酸符合《GB/T534-2014工业硫酸》标准要求,不仅消除了因废硫酸处置不当造成的环境污染风险,也为公司节省了大量的处置费用,同时也进一步完善推广硫酸烷基化工艺流程,为公司烷基化装置的运行提供了坚实的保障,产生了良好的经济效益和社会效益。

参考文献

[1]贾领军.烷基化生产技术.化学工业, 2016,3:23

[2]佟艳梅,于凤和.我国炼油厂烷基化废硫酸处理技术.辽宁化工,1997,1:44

作者简介:

刘彦仁(1973-),男,汉族,高级工程师,陕西华浩轩新能源科技开发有限公司,从事石油化工、地质钻探机械及其辅具的研发制造及经营管理工作。