捣固装置叉形内油缸轴承异响原因分析与改进

于晓伟 刘勇涛

摘要:本文针对捣固装置在台架试验中叉形内油缸轴承发生异响问题,结合轴承失效的形式,分析了轴承的组装工艺流程,进而找出轴承失效的原因。采取有限元仿真与试验验证相结合的方法,改进轴承热装配的工艺,既满足了轴承座圈与振动轴精密装配的要求,又保证了轴承的安装质量。

关键词:捣固装置;轴承异响;热装配;有限元分析

中图分类号:U418.3 文献标识码:A 文章编号:1674-957X(2021)15-0124-03

0 引言

捣固装置是大型养路机械捣固车的核心部件[1-3],用于捣固钢轨两侧的枕底道碴,并与起拨道装置相配合,消除轨道的高低不平,提高轨道的稳定性。捣固装置的轴承可以定位振动轴并传递捣固时振动夹持产生的载荷,对振动轴正常运转起着至关重要的作用。捣固装置轴承的损坏失效会带来捣固装置异响、捣固装置振动异常等现象、甚至引起振动轴的烧死,从而影响捣固装置的正常作业。

在每一台捣固装置组装作业完成后,都需要进行台架试验验证。在台架试验过程中,试验人员发现捣固装置叉形内油缸处圆柱滚子轴承发生异响,对叉形内油缸处圆柱滚子轴承进行拆解并更换新的轴承后异响消失。为了防止捣固装置叉形内油缸轴承异响的反复发生,影响捣固装置的正常使用,减少质量损失,对捣固装置叉形内油缸轴承产生异响的原因进行分析,并提出改进措施。

1 轴承失效形式分析

为了分析叉形内油缸圆柱滚子轴承发生异响的原因,首先对发生异响的轴承进行拆解取样,对轴承的失效形式进行分析。对于失效的轴承,需要从宏观形貌、微观形貌、金相组织三方面,进行全面的检查分析。

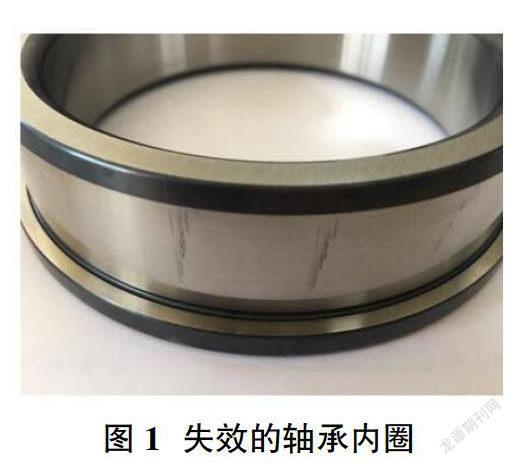

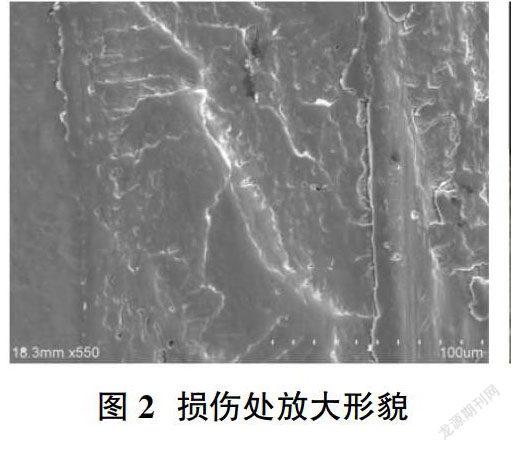

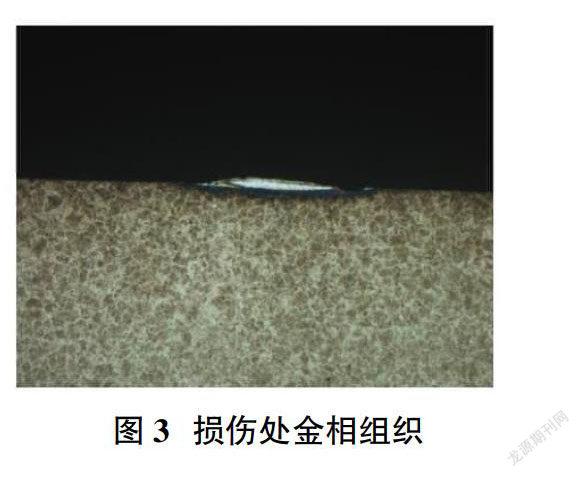

从宏观形貌上检查损伤轴承的内圈,发现在轴承内圈的外侧滚道上出现沿着轴向的较深的刻痕,范围较为集中,多表现为线状,并且线状刻痕在轴承内圈的分步情况与轴承滚柱位置相对应,如图1所示。对失效的轴承内圈进行微观形貌的观察,失效的轴承内圈的表面呈现高低起伏状,如图2所示。而轴承内圈损伤处的金相组织为高温相变形成的淬火马氏体,如图3中所示的白亮层。通过上述检查结果可知,轴承内圈的损伤形式呈现出典型的拉伤特征。

2 轴承失效原因分析

轴承内圈的失效形式为拉伤产生的线状刻痕,当轴承滚子在轴承内圈上滚动时,通过刻痕处会产生振动与冲击,轴承受到振动与冲击后,会产生较大的应力,造成轴承内圈局部过早剥落,使得轴承产生异响和噪音。

轴承经过安装、台架试验两个环节后发生异响。轴承在台架试验过程中,轴承滚子在轴承内圈上滚动,轴承内圈承受径向冲击载荷,并不会使得轴承内圈出现拉伤情况。分析轴承的安装过程,可以发现,捣固装置的轴承座圈与振动轴的配合为过盈配合,轴承内圈与轴承座圈之间的配合也为过盈配合,两者的配合均不允许在组装过程中出现零件拉伤、拉毛的现象,因此采用油浴加热的方法,进行热装配。具体的步骤为,将轴承内圈放入油浴中加热保温一段时间后,将膨胀后的轴承内圈迅速装入到轴承座圈中,冷却后使其轴向靠死。将装有轴承内圈的轴承座圈进行油浴加热并保温一段时间后,将轴承座圈装在振动轴上,如图4所示。

通过油浴加热后的轴承座圈内径膨胀以方便精密地装入振动轴上,同时轴承内圈也一同被加热膨胀,这就使得原本轴承内圈与轴承滚子之间的游隙被侵占,一旦油浴加热温度控制不当,甚至会使得轴承内圈与轴承滚子之间出现干涉配合状态。组装过程中,当轴承内圈与轴承滚子之间出现干涉配合状态时,轴承滚子与轴承内圈之间相互挤压,使轴承内圈出现拉伤,并且出现线状刻痕在轴承内圈的分步情况与轴承滚柱位置相对应的情况。

通常在轴承在安装、使用、维护等过程中,不合理的操作都会带来轴承的损伤,其中安装使用不当造成的轴承失效占到轴承失效的70%以上。捣固装置叉形内油缸圆柱滚子轴承发生异响的根本原因为轴承在组装时油浴加热温度过高,使得轴承内圈膨胀量过大,组装时与滚子相互挤压,使得轴承发生原始安装损伤。

3 轴承内圈热装工艺改进

3.1 有限元仿真分析

为了避免轴承内圈在组装过程中出现损伤,重点在于控制装有轴承内圈的轴承座圈的油浴加热温度,使得经过油浴加热的轴承座圈的内径膨胀,组装时与振动轴之间为间隙状态,方便轴承座圈的精密安装,同时也使得轴承内圈与轴承滚子之间保持间隙状态,防止轴承内圈膨胀量过大,组装过程中造成轴承内圈的损伤。

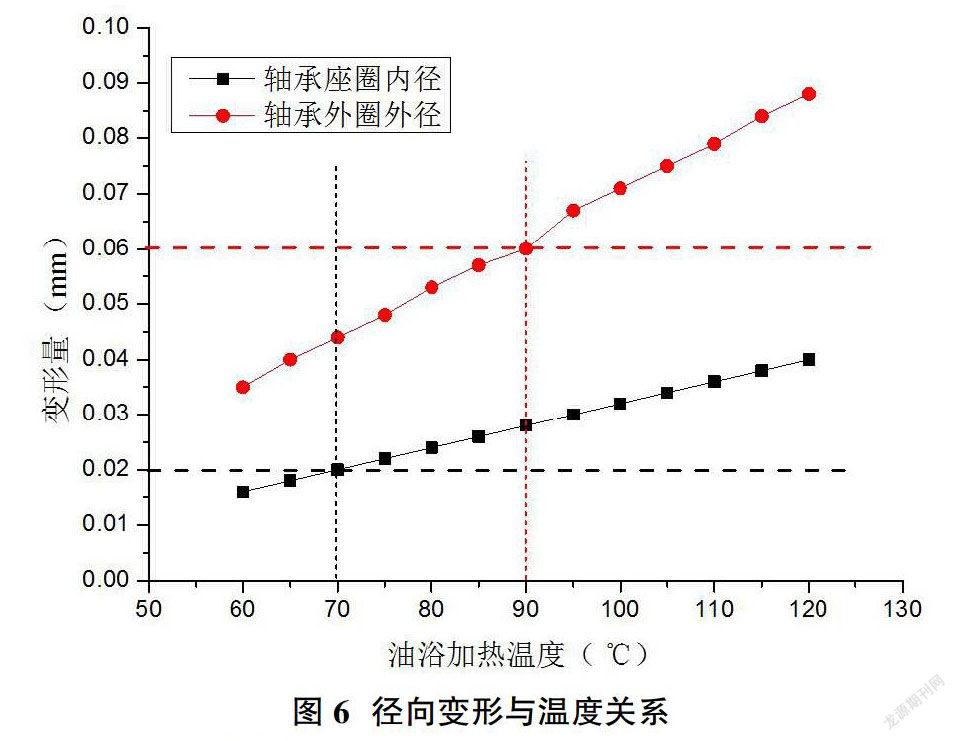

为了分析由于加热温度的变化对轴承座圈与振动轴之间的过盈量、轴承内圈与轴承滚子之间的间隙量产生的影响,需在组装之间测量原始过盈量与间隙量,在此基础上,寻求合适的油浴组装温度,保证组装质量。从轴承座圈的图纸与振动轴的设计图纸中可以知道,轴承座圈的内径为,振动轴相应档的尺寸为,测量实际加工完成的轴承座圈与振动轴的尺寸,两者的平均过盈量ΔA为0.02mm。轴承的平均径向游隙ΔB的测量方法为,将軸承外圈装入叉形内油缸中,轴承内圈装在轴承座圈上,通过百分表测量轴承内圈在轴承径向上的游隙,经过测量轴承的平均游隙为0.06mm。因此,以油浴加热后轴承座圈的内径膨胀量大于等于0.02mm,轴承内圈的外径膨胀量小于等于0.06mm作为目标值,进行有限元仿真分析。

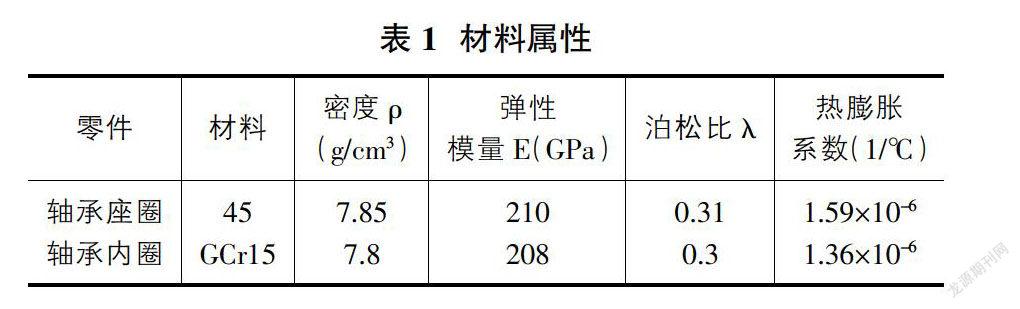

采用有限元仿真软件[4-5],建立轴承座圈与轴承内圈的轴对称有限元模型,定义轴承座圈与轴承内圈的材料属性,如表1。将轴承座圈与轴承内圈建立绑定约束条件,使得轴承座圈与轴承内圈的两个面牢固地粘接在一起,分析过程中不再分开。轴承座圈与轴承内圈采用结构性网格划分,设置单元格网格尺寸为3mm,轴承座圈与轴承内圈分别划分为3552与1232个单元类型为C3D8R的六面体网格单元。设定模型在室温下的初始温度场为20℃,40在通用静力分析步1中改变预定义温度场,变化范围为60~120℃,模拟在不同油浴加热温度下轴承座圈与轴承内圈的热膨胀情况。

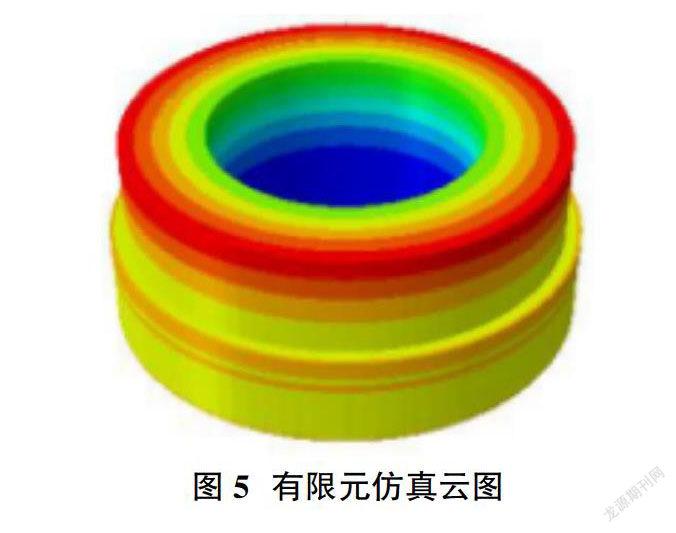

在经过油浴加热后,装有轴承内圈的轴承座圈的变形云图,如图5所示。从变形云图中提取轴承座圈的最小膨胀量数值与轴承内圈最大膨胀量数值,两者与油浴加热温度的关系如图6所示。从图中可知,轴承座圈的内径膨胀量与轴承外圈的外径膨胀量均随着油浴加热温度的上升而上升。当油浴加热温度小于70℃时,轴承座圈的膨胀量小于ΔA,不便于轴承座圈的精密安装;油浴温度在70~90℃之间,轴承座圈的膨胀量大于ΔA,并且轴承内圈与滚子之间的间隙大于0,既能保证轴承座圈的精密安装也不会引起轴承内圈在组装过程中挤压损伤;油浴温度在90~120℃之间时,轴承内圈的膨胀量大于ΔB,在组装时,容易引起轴承的挤压损伤。综合考虑到恒温油槽的使用情况,与现场的实际组装情况,需要保证轴承座圈与振动轴之间的间隙尽量大,避免因从油浴中取出后温度下降造成轴承座圈难以安装,因此装有轴承内圈的轴承座圈油浴加热温度控制在80-90℃之间,即85±5℃較佳,既能满足轴承座圈的精密安装要求,又不会对轴承造成损伤。

3.2 工艺验证

3.2.1 油浴加热试验

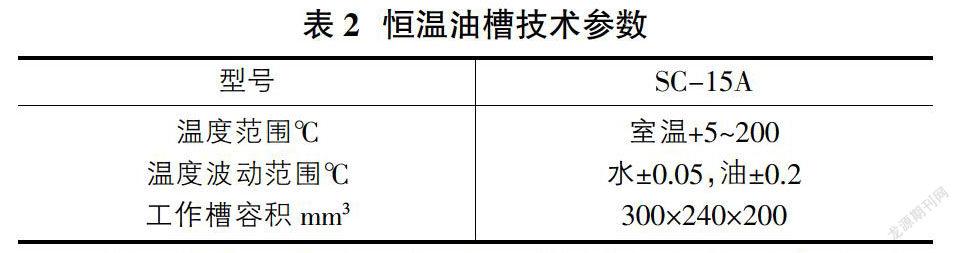

在本次试验验证中,采用恒温油浴加热设备为SC-15A,该恒温油槽具有恒温范围广泛,温度控制精准的特点,技术参数如表2所示。

本次试验采用多次测量取平均值的方法,选取4组装有轴承内圈的轴承座圈进行不同油浴温度下的热变形测量,将4组变形数据取平均值,得到本次试验的热变形数据。首先在室温下,测量4组组件中的轴承座圈内径与轴承内圈外径的尺寸,然后分别将这四组组件,放入设定温度为60℃、80℃、100℃、120℃的油浴中,保温5分钟后再迅速测量4组组件中轴承座圈内径变形量与轴承内圈外径变形量。

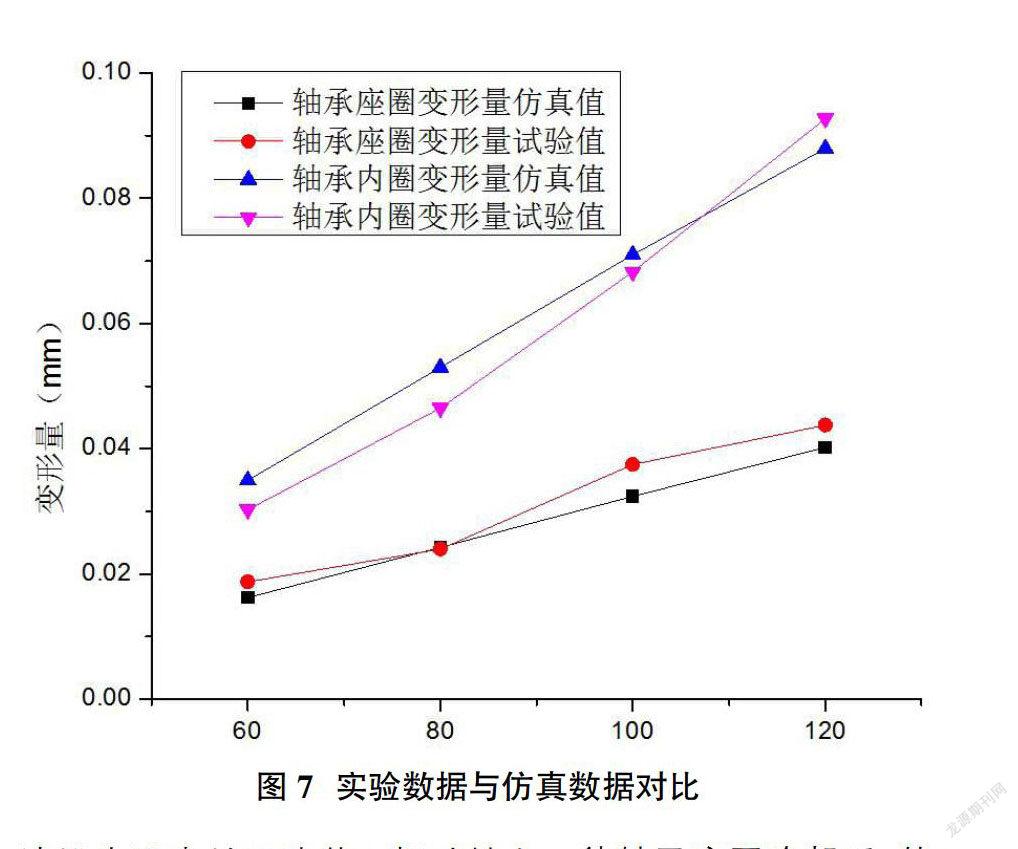

通过试验可以看出,随着油浴加热温度的升高,轴承座圈与轴承内圈的变形量均逐渐上升,将试验测量的轴承座圈与轴承内圈的变形量与有限元仿真的变形量数据进行对比,如图7所示,仿真结果与试验测量结果略有差异,误差在0.005mm以内。因此轴承座圈与轴承内圈变形量测量值与仿真值基本吻合,证明了仿真的有效性。

3.2.2 组装试验

将恒温油槽油浴加热温度设定在85±5℃范围之内,将装有轴承内圈的轴承座圈在油浴中充分加热,并保温5分钟,使得零件受热均匀。将装有轴承内圈的轴承座圈从油浴中取出并迅速装入振动轴上,待轴承座圈冷却后,使用铜棒敲打轴承座圈,使其向轴向靠死。待捣固装置组装完成后进行台架试验,验证工艺改进对捣固装置运行的影响。经过从低速到高速的台架运行试验,叉形内油缸轴承未出现异响现象,并且测量叉形内油缸轴承处温度,轴承温度<115℃,满足使用要求。

4 总结

针对捣固装置叉形内油缸轴承在台架试验时发生异响的问题,进行了捣固装置叉形内油缸轴承异响原因分析,采用有限元仿真与试验验证相结合的方法,并最终提出合理的解决途径,结论总结如下:

①捣固装置轴承内圈组装过程中,过高的油浴加热温度会使得轴承内圈径向膨胀量过大,使得轴承内圈与轴承滚子出现干涉配合状态,在组装过程中容易产生轴承损伤。

②捣固装置轴承挤压损伤形式表现为轴承内圈出现轴向线状刻痕,损伤处微观形貌呈现高低起伏状,轴承内圈损伤处的金相组织为高温相变形成的淬火马氏体。

③经过有限元仿真分析结合组装试验验证,装有轴承内圈的轴承座圈采用85±5℃范围的油浴加热工艺,既可以实现轴承座圈与振动轴的精密装配,也能够保证轴承在组装过程中不会出现挤压损伤的状态。

④将有限元仿真数据与试验测得数据进行对比,验证了有限元仿真数据的正确性,有限元仿真方法可以在零件过盈装配分析中提供便捷的分析途径,保证装配质量。

参考文献:

[1]翁敏红.D08-32型捣固装置结构改进[J].机车车辆工艺, 2005(04):11-16.

[2]翁敏红,聂志镇.09-3X型捣固装置结构原理分析[J].机车车辆工艺,2008(12):28-30.

[3]高兵,王有虹.CD08-475型捣固装置的结构原理分析[J].机车车辆工艺,2005(4):27-29.

[4]齐威.ABAQUS6.14超级学习手册[M].人民邮电出版社, 2016.

[5]高晓果,孔德龙,赵聪,等.基于ABAQUS的轴承过盈配合接触应力分析[J].机械研究与应用,2015(2):9-13.