高速公路隧道工程中的超前支护施工技术探析

高举

摘 要:因高速公路隧道施工环境复杂,岩层强度不一,为此需应用超前支护技术对岩层进行加固,提高其承载力,避免隧道出现变形、塌方或地表下沉等问题。本文对高速公路隧道工程中的超前支护施工技术进行探究,首先阐述了超前支护施工技术概念,其次总结了该技术的优缺点,然后结合实例论述技术应用要点,为类似隧道工程建设提供参考。

关键词:隧道工程;超前支护;超前小导管;超前锚杆

因我国国土面积中有70%为山区或丘陵,造成高速公路施工中需進行大面积的隧道开挖作业。但开挖作业会扰动土层、破坏周边地层结构,易引发隧道塌陷等病害[1]。为避免此类事故的发生,需采用适宜的支护技术进行加固,但是对于支护强度有较高要求,必须根据工程实际情况确定施工技术方案,因常规支护手段无法满足施工要求,可利用超前支护承载力及强度等突出优势,提高工程施工质量。

1 超前支护施工技术概述

所谓超前支护施工技术是指在工程面开挖时通过锚杆与钢管进行支护,工作原理为利用导向架、管棚等专业构件,在隧道开挖时将钢管顶入至一定深度,后通过锚杆固定等方式对围岩进行预支护,保证开挖工作面结构的完整性[2]。超前支护主要形式有:超前锚杆或超前小钢管,长度为3 m~5 m,多用于锚固前方围岩结构;超前管棚,多与钢架配合使用,适用于前方围岩锚固或环境特殊路段,超前管棚又包括短管棚超前支护、长管棚超前支护与钢插板超前支护,短管棚超前支护为长度<10 m的小钢管,长管棚超前支护即长度为10 m~45 m的粗钢管,钢插板超前支护为长度<10 m的钢插板;注浆加固围岩和堵截水,包括超前小导管注浆与超前深孔围岩注浆,前者是顺着开挖面的外轮廓线按照规定角度置入特制导管(导管管壁附有小孔),以固定压力向管内注入浆液,浆液逐渐硬化变为岩体,后者又称之为深孔注浆,借助浆液压力将破碎围岩或黏土层压裂成缝,并用浆液充填于缝中,逐渐固结,以起到加固与堵水功能[3]。

若工程地质复杂,为实现超前支护,需做好准备工作,参照施工方案与设计图纸进行隧道明洞开挖,参照工程现场地质条件、水文条件及气候环境等合理布设支护构件,后对明洞强度进行跟踪监测,若强度不足则必须按照现行规定进行支护、二次衬砌,确保隧道结构整体强度,作业面也必须平整。

2 超前支护施工技术的优缺点

超前支护技术优势表现在以下两个方面:第一,构建支护结构,降低施工风险,为后续作业奠定基础;第二,施工结束后,超前支护可为隧道结构提供足够的支撑力,在隧道投入运行后,岩体结构与围岩承载力均可达标,确保安全使用。

超前支护技术缺点如下:第一,超前支护形式多种多样,但是每种形式均有自身的缺陷,如管棚支护,其结构复杂、刚度较大,而超前小导管注浆技术虽然结构简单,但是对于浆液配置要求较高,所以施工方案确立之前需做大量的勘察工作,方可确定最终的支护形式;第二,导管或锚杆前端多位于滑动面内,应用超前支护技术加固效果会被削弱,不利于隧道结构的整体控制。

3 工程实例应用

某隧道工程位于剥蚀山地区域,中线最高与最低高程相差1 117 m,地面起伏较大,山体海拔较高,自然坡度均大于25°。该工程中隧道独头掘进最大距离为6.2 km,左右线为反坡排水,合同段隧道埋深较大,Ⅲ级围岩比重高。为此,支护难度较大,经施工单位与设计单位反复协商,后确定超前支护方案如下。

3.1 超前支护与初期支护

该工程Ⅴ级围岩区域采用超前小导管注浆预支护技术,Ⅳ级围岩区域采用超前锚杆预支护技术,施工流程为喷混凝土封闭开挖面→沿周边布孔→钻孔→小导管加工→插入小导管→浆液准备→注浆→开挖。

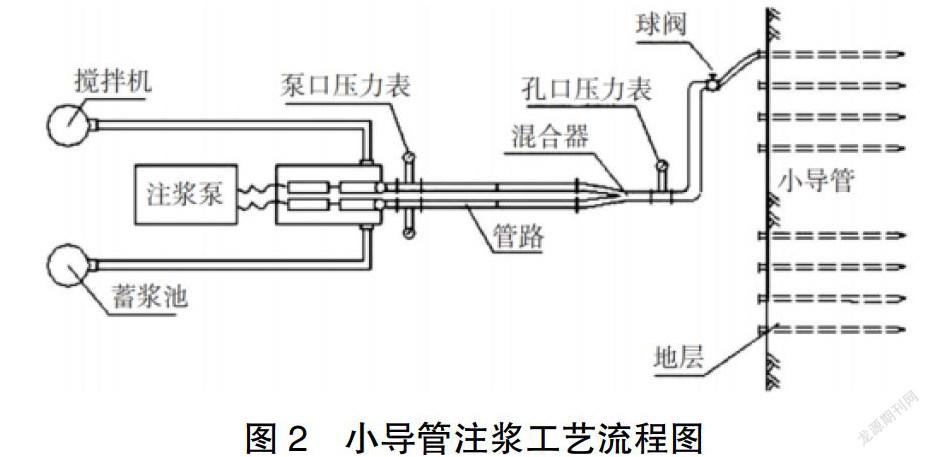

3.1.1 超前小导管注浆预支护施工方法

该工程钻孔设备选用YT-28风动凿岩机,支护作业由人工完成,通过焊接对超前小导管与钢架进行连接加固;注浆作业主要通过注浆泵完成,注浆压力控制标准为0.8 MPa。Ⅴ级围岩区域使用的小导管前端呈尖锥形,末端焊接有Φ8 mm的加劲箍。管壁每隔15 cm交错钻射孔眼,如图1所示。

钻孔时外插角控制在10°~15°以内,钻孔结束后在孔中适宜位置置入小导管,末端与钢架焊接,形成预支护体系,作业流程如图2所示。在注浆作业过程中必须跟踪监测周边环境,详细记录作业数据。

3.1.2 超前锚杆预支护施工方法

因该工程施工段存在破碎地层围岩,注浆时易出现注浆过量造成围岩滑塌问题,为此施工单位采用隔孔钻进模式。止浆塞置入孔洞10 cm及以上深度,排出其中空气后及时使用快凝水泥砂浆进行封堵。

3.2 超前支护施工技术应用要点

3.2.1 导向墙的施作

为有效提高导向墙施工质量,需做好前期准备工作。对于导向墙拱脚的外侧区域,应填筑浆砌片石,建设稳固的基础,其承载力最低值不得小于0.3 MPa。管棚搭建也是建立在导向前的基础上,对工程实际施工流程进行考量,需做好现场的放线测量工作,并对管棚与隧道开挖线间的距离进行严格控制,以降低管棚作业难度。该工程隧道管棚导向墙施工材料选用混凝土护拱,设计规格为2.5 m×0.7 m,明洞衬砌外必须加设套拱,布置于轮廓线外围,且与隧道洞口的仰坡面相贴合。同时,套孔内侧设有环向支撑构件,为工字钢拱架。此外,通过将钢管与骨架相连接,利用导向管控制外插角。导向管顶模位置有序安排木模板、边模与底模拼装作业。

3.2.2 钻孔施工

该工程钻孔施工要点如下:第一,采用逐节钻进模式,正式施工前需保证现场为低压低速状态,钻进1 m后匀速提高钻进压力,施工单位使用测斜仪对钻孔位置进行观测;第二,钻孔质量控制,钻孔前需先均匀喷涂混凝土,构筑止浆墙,墙体厚度为15 cm,因钻孔会受机械运作影响,易发生塌孔的作业区域需实施泥浆护壁作业,钻进困难则联合跟管钻进法进行施工;第三,清孔与验孔,工程采用岩芯钻杆形式进行扫孔,通过高压风清除孔底杂物与沉淀物,后检查孔位,施工单位设定的偏差控制标准为≤±50 mm。

3.2.3 注浆施工

为了防止施工中岩面漏浆现象,在注浆前期应做好喷射工作,所使用的混凝土强度应处于C25水平以上,喷射对象除了开挖作业面外,还应涉及到拱圈、孔口岩面等区域。①严选注浆材料以固化收缩性良好的材料为佳,同时其与围岩等结构的黏合性以及可灌性均是需要着重考虑的指标。为提升注浆固结体牢固性以及抗渗性,在选择注浆材料时应对当地水文条件进行充分了解。②提升注浆施工工艺水平水泵试浆与注水测试是后续正式注浆作业的前提,此外准备的浆液均需使用晒网进行过滤处理。浆液对应的参数较多,诸如扩散度、压力等均需要控制在合理范围内。在单钢管注浆过程中,可以依据方法①进行。

为避免施工作业面出现岩面漏浆问题,在注浆施工前需先进行喷射,使用的混凝土强度控制在C25以上,喷射作业面应涵盖开挖作业面、拱圈与孔口岩面等区域。对此,应谨慎选择注浆材料,以固化收缩性能良好的为最佳,且需将与围岩结构的粘合性和可灌性作为重要参考指标。为强化注浆固结体的强度与抗渗性,需根据工程现场的地质水文条件进行选择。此外,为保证注浆施工效果,需有序开展水泵试浆、注水测试,必要时需使用筛网对浆液进行过滤处理,并关注浆液扩散度、压力等参数的变化。单钢管注浆时,可参照公式确定具体数值。

式中:L-钢管总长度,单位为m;r-钢管半徑,单位为m;R-浆液扩散半径,单位为m;-隧道地层孔隙率;-浆液损耗系数;-浆液有效填充系数。

该工程选用水泥砂浆,设计水灰比为1:1,注浆压力控制标准为初压1.0 MPa、终压2.0 MPa~2.5 MPa。注浆施工采用双重控制标准,对注浆压力与注浆量进行跟踪监测,注浆结束后对管内残留浆体进行清除,并用M30号水泥砂浆进行填充处理。因该工程施工环境复杂,异常情况较多,为此施工单位采用以下措施进行处理:首先,小裂浆,使用经过浸泡的麻丝对裂缝进行填塞,后对注浆配比进行适当调整,确保浆液性能;压力检测,若压力值超出控制范围,则需立即注入纯水泥浆,或注入适量的清水;堵管,开启孔口位置的泄压阀,并关闭进浆阀,停止施工设备运行,根据实际情况进行处理。

4 结语

综上所述,本文基于超前支护多种形式分析其优缺点,结合工程实例对于超前支护施工技术进行分析,从初期支护、钻孔、注浆等多个环节对施工要点进行论述,以实现对施工质量的有效控制,确保隧道施工质量符合质检标准,为隧道工程的安全运营奠定基础。

参考文献:

[1]雷建华.软土地层中进行隧道掘进对周边环境影响监测实例分析[J].建筑工程技术与设计,2017,25(19):1600+1613.

[2]张隽.砂质黄土隧道支护侵限段迈式管棚超前支护技术有效性分析[J].铁道建筑技术,2013,30(12):65-68.

[3]吴建伟.散体围岩隧道开挖施工中超前小导管注浆的作用分析[J].公路交通科技(应用技术版),2014,10(8):197-201.