飞机修理企业失效分析的现状与发展

杨宝林 李建辉 姜涛 李士乐 张欣 冯志浩 安凯歌

摘要:飞机修理企业失效分析是确保飞机安全性、稳定性的一项重要的工作。本文阐述了现阶段国内相关行业失效分析的发展现状,介绍了国内失效分析的技术特点、数据管理,以及其标准化程序化进展,并将国内失效分析与飞机修理企业失效分析的分析能力进行了对比。指出了飞机修理企业失效分析现阶段及发展中存在的不足,进而对飞机修理企业失效分析的发展趋势进行了展望。

关键词:飞机修理企业;失效分析;标准化;程序化

中图分类号:V263.6 文献标识码:A 文章编号:1674-957X(2021)14-0121-02

0 引言

失效分析是指判断失效的模式,查找失效原因和机理,提出预防再失效对策的技术活动和管理活动[1]。失效分析内容主要包括:明确分析对象,确定失效模式,研究失效机理,判定失效原因,提出预防措施(包括设计改进)等[2]。飞机修理企业的失效分析则是针对各企业所承担的修理机型的机载附件、飞机结构件、加工零件的功能故障所展开的原因分析,其目的是提出改进措施,改善产品质量,提高产品寿命,确保修理飞机的安全性、稳定性[3]。飞机修理企业历史悠久,但其失效分析的发展只能追溯到近二十年,而失效分析发展与行业承修(制)产品技术水平息息相关。

1 国内失效分析发展现状

1.1 国内失效分析领先行业

失效分析目前主要集中于产业链上游的研制院所、航空工业、大型企业(如华为)以及装备研究所失效分析中心等。这些系统基本是针对本系统领域的产品开展失效分析,建立失效分析中心,同时具有高层次人才储备,因此失效分析能力和经验较为丰富。但因运行体制、人员配备、故障件种类的不同,这些系统又存在较大差别。另外,作为公认的第三方失效分析中心,比如中国航发失效分析中心(即中航工业失效分析中心)主要进行航空领域结构及零部件的失效分析,广州赛宝实验室则主要进行电子元器件的失效分析[4]。

1.2 国内失效分析的技术特点

经过几十年的发展,国内失效分析能力迅速提高,定性失效分析已由感性分析转变为机理研究,且部分单位已建有数据库;而起步较晚的定量分析技术也逐渐发展至可与定性分析相媲美的程度。然而,随着国内失效分析能力的迅猛发展,国内基础工业大数据积累普遍偏弱的问题也日渐暴露。另外,对于失效分析新技术的应用,也在不断打破常规、取得突破,如将无损检测用于电子元器件的故障分析和监控,将桥联理论与有限元模型应用于材料结构失效分析,将原子发射光谱技术应用于磨损失效分析等[5,6]。

1.3 国内失效分析的标准化进展

现在国内失效分析的特点主要是各行业失效分析中心以服务于本行业为主。产品标准化是对其质量预先控制的重要手段,尽管失效分析行业推崇应规范失效分析方法、分析流程等内容,但并未形成统一并被广泛认可的失效分析标准[7]。如国际电工委员会(IEC)发布的《IEC 61945 集成电路-生产线批准-技术和故障分析方法》标准对集成电路失效分析方法和技术进行了规定,但标准中仅罗列了可能用到的失效分析方法,对具体的失效分析工作并无实际指导意义。目前国内失效分析标准化、程序化仍在不断地发展中,如航空行业标准《HB7874-2014 航空装备失效分析人员的资格鉴定与认证》对从事航空装备失效分析的人员资格进行了规定,从人员管理的角度提升失效分析的水平与质量[8]。

1.4 国内失效分析的数据管理

失效分析可以说是材料检测机构能力的最高表现形式。失效分析是一个复杂过程,不仅涉及到分析方案确定、信息收集、分析测试等大量工作,同时也依赖于分析者的知识水平和经验积累。在实际工作中,失效分析往往是通过观察和测试获得的,其中不免夾杂许多不完整、不精确的数据,这对分析失效的成因造成了干扰。目前,已开始研究和应用数据库来发现失效分析知识,并将专家系统引进失效分析领域[9]。

2 飞机修理企业失效分析现状

飞机修理企业的失效分析处于产业链下游,起步较晚。且由于各企业承修产品类别不一、技术发展水平差异等原因,导致发展不均衡,同时缺乏系统管理、合力发展的平台。

2.1 飞机修理企业失效分析管理

飞机修理企业的失效分析一般为质量或者检测部门所管,这与实际工作的进行存在严重的不匹配性,主要表现为:①失效分析的具体工作缺乏系统的验证性,且与生产一线脱节;②企业质量管理严苛的追责制度及失效分析服务定位的偏差,造成失效分析信息收集有所偏差,且耗费失效分析人员大量精力;③飞机修理企业处于产业链末端,相对缺乏话语权,且技术层次较低,导致失效分析工作缺乏足够的技术支撑。然而,失效分析能力的建设对于质量问题的查处归零意义重大,根据某企业失效分析能力形成前后的质量查处周期统计列表(表1)即可见一斑。

2.2 飞机修理企业失效分析技术

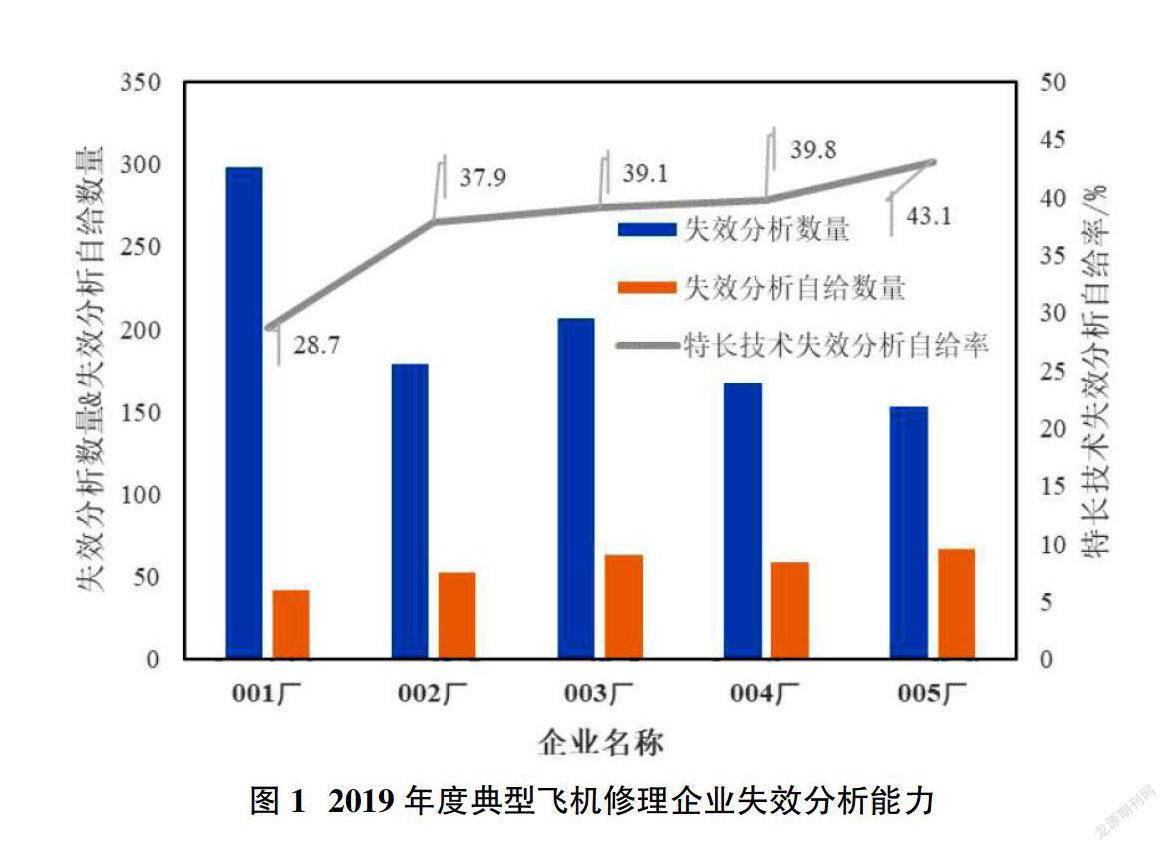

目前,受限于质量管理体系,各企业失效分析在技术层次和经验积累方面相对落后;同时,各企业承修装备的不同也造成了技术上存在诸多差异,加大了失效分析技术的发展差距。尽管如此,相较于单一特长院所,飞机修理企业具有专业的产品修理线和完整的修理流程,使得其在失效分析技术开发和应用方面具有得天独厚的优势。并且,各修理企业也在不断地完成技术深化和企业核心能力提升,进而在某些产品失效分析能力方面表现出特有的优势。据不完全统计,某几个典型飞机修理企业失效分析指标如图1所示。

2.3 飞机修理企业失效分析对象

飞机修理企业失效分析对象较为固定,即主要针对所在工厂的各修理车间以及修理企业的固定客户,而失效分析的故障件则主要是修理企业所修飞机的零部件、结构件。失效分析技术层次主要集中于发展较为成熟的金属或非金属结构件、零部件的简单失效模式判定,对于技术专业化程度和专业设备要求较高的复合材料以及电子元器件的失效分析,往往局限于宏观观察、痕迹分析等相对简单的失效分析前期工作[10]。失效原因大致分为三类:①飞机原始缺陷:包括设计缺陷、材料缺陷等;②大修过程带来的故障:工厂自制零部件产品缺陷、大修过程中造成的系统故障等;③飞机使用过程中的故障:客户超放飞指导书作业、飞机使用过程造成的疲劳腐蚀等。

2.4 飞机修理企业失效分析发展

理论指导实践,是飞机修理系统失效分析人员快速提高综合能力的捷径,包括:失效学认识论-世界观、失效学的矛盾论-法则、失效学的方法论等。钟群鹏等人就是采用“理论指导实践”这一核心理论提出了失效学的哲学理念及其技术体系和关键技术,极大地开阔了失效分析人员和管理人员的思维[11]。尽管修理企业失效分析受限于制度和产业结构,但随着修理技术程度的不断深化和失效分析发展需求的不断增加,各企业失效分析发展势头良好,其主要表现为:①基础较为扎实;②立足于工厂优势,集中力量形成产业突围。随着失效分析发展的需求,各工厂须要有自己的失效分析职能,同时要有实践证明,修理企业的失效分析要有自己的特长。

3 飞机修理企业失效分析前景展望

随着国内经济发展结构的不断调整,近几年飞机修理企业发展迅速,企业技术发展持续深化,各企业失效分析的发展既要抓紧机遇,更要迎接挑战。当前飞机修理企業失效分析发展趋势为:①各企业对失效分析的定位和发展极为重要,失效分析不仅是企业的法官,更是推动企业发展的助力剂,同时其发展建立于工厂的技术基础和有效管理,以保障企业的独立运行;②各修理系统的失效分析各有所长,建立起系统内的失效分析技术交流平台极为重要;③飞机修理企业也应追溯上游产业链,不断向研发院所、制造厂以及民航学习先进分析经验,尽快完成技术升级;④借助于先进的失效分析发展理念,完善产业链全流程的信息收集、反馈和保障机制,完成失效分析验证和预警等,不断融合发展失效分析技术。

参考文献:

[1]刘丽东,潘锋.失效分析技术领域认可适宜性分析研究[C]. 2013年全国失效分析学术会议.北京:理化检测-物理分册,2013(49):487-489.

[2]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

[3]钟培道,陶春虎.加强航空装备失效分析工作的探讨[J]. 航空科学技术,1995(3):13-15.

[4]吕永年,杜振民,李绍杰.55Cr3钢轿车稳定杆疲劳断裂失效分析[J].河北冶金,2014(11):58-62.

[5]谢广平,武颖娜,杨锐.航空发动机涡轮叶片的失效分析与检测技术[J].民用飞机设计与研究,2019(3):15-26.

[6]张晶,朱子新,陈栋,等.原子发射光谱技术在航空发动机磨损失效分析中的应用[J].失效分析与预防,2007(2):62-64.

[7]田新中.汽车车门锁扣断裂失效分析[J].河北冶金,2019(7):5-7,60.

[8]HB 7874-2014,航空装备失效分析人员的资格鉴定与认证[S].

[9]沈朝萍,尚金秋,胡超,等.航空机械装备失效分析技术在专家系统中的应用研究[J].内燃机与配件,2018(18):225-226.

[10]张绍良,全建勋,金浩哲,等.煤柴油加氢装置热高分系统腐蚀机理与失效分析[J].压力容器,2020,37(3):33-40.

[11]钟群鹏.深化失效学的哲学理念探索,强化材料失效交叉技术研究[J].航空学报,2014,35(10):2683-2689.