机器人在自动化抛光设备中实现恒定压力和恒定线速度抛光的研究

赵照洪

关键词:机器人;恒定压力;恒定线速度;自动化抛光

0引言

目前抛光技术种类较多,其中以机械抛光的方式最为常见,随着行业的不断转型升级,机器人在机械抛光中逐步代替了人工的部分工作,该应用已日渐成为科技发展的一个大趋势。恒定压力和恒定线速度是达到镜面抛光的关键要素之一,但随着加工时间的推移,抛光轮的外径将会逐渐地减小,导致工件与抛光轮之间的压力不恒定;同时,抛光轮的线速度也逐渐降低,严重影响抛光质量,不利于标准化生产。

目前机器人实现恒定压力和恒定线速度抛光的普遍方式,分别有加装末端执行器、传感器检测和经验值等几种方式。在机器人上加装末端执行器,机器人能根据预设的压力值,自动地保持工件与抛光轮之间的压力,但由于其价格昂贵,一般仅在特殊工件抛光场合才会使用,所以难以推广;在传感器检测中,由于抛光轮工作时高速旋转,因此激光式传感器较为常用,而该类传感器价格高,且因附加机构易发生干涉以及其工作环境极其恶劣,需要做特别的设计,均提高设备的制造成本,不利于广泛应用;在经验值的使用中,操作人员需要根据现场的情况调整经验值的范围,存在经验值的差异和系统的累积误差等问题,难以保证产品的一致性。基于这一现状,本文设计一套适应范围广、生产成本较低,能让机器人自动实现恒定压力和恒定线速度抛光的系统。

1电气设计

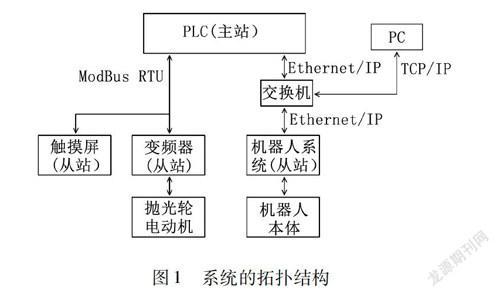

机器人恒定压力和恒定线速度抛光系统采用一主多从的控制模式,系统的拓扑结构如图1所示。在本文中,数据采集的核心采用Alien-Bradley公司Micrologixl400系列的PLC,该PLC的运算速度快,支持的通讯协议丰富,可同时支持工业以太网Ethernet/IP(100Mbps)和Modbus RTU/ASCII等多种通讯协议。其中,工业以太网Ethemet/IP可用于传输对时间有苛刻要求的数据,在100Mbps的以太网网络上,若每秒传输1000个64字节的数据包,其数据延迟不超过3ms;Modbus-RTU是直接用原本的十六进制数据进行传输,相对来说,RTU的传输速率比ASCII的要高。所以,这2种通讯协议均能满足系统的响应要求。

驱动抛光轮电动机的控制器采用安川公司V1000系列的变频器,该变频器配有RS485电气接口,支持ModbusRTU协议。在本文中,PLC作为主站,变频器作为从站,通过ModbusRTU通讯协议,完成两者之间的数据通讯。变频器的通讯参数设置如下:异步,全双工;8位数据位,1位停止位,奇数校验,波特率为19200bit/s。

机器人控制系统采用ABB公司IRB4600系列的机器人,该机器人配有工业以太网Ethernet/IP功能。在本文中,PLC作为主站,机器人作为从站,通过工业以太网Ethernet/IP通讯协议,完成两者之问的数据通讯。

人机交互界面采用威伦通公司MT-iE系列的触摸屏,该触摸屏可支持Modbus RTU/ASCII等多种通讯协议。在本文中,PLC作为主站,触摸屏作为从站,通过Modbus RTU通讯协议,完成两者之问的数据通讯。

在PC端,软件开发平台分别采用RSLOGIX-500和Robot-Studio编程环境进行开发,编程语言分别采用梯形图和结构化文本2种方式,完成编译后分别下载到PLC和机器人系统上。抛光系统的主要工作流程如下:抛光时,PLC通过采集抛光轮电动机的输出电压和电流,通过计算得到对应的抛光压力值反馈给机器人,机器人根据抛光压力值计算出抛光轮的磨损量,并对抛光程序的位移和抛光轮的线速度进行补偿。如此循环。

2机械设计

在本文中,由于在原有电气控制系统的配置下,通过读取抛光轮电动机的输出电压和电流,采用软件计算的方式实现恒定压力和恒定线速度抛光的功能,设备不需要额外安装其他传感器。所以机械的结构设计十分简单,只需要设计一个简单的支架底座用于安装抛光轮电动机和抛光轮即可,不需要额外设计任何的附加机械机构。

3抛光轮电动机的输出电压、电流和抛光压力之间的分析

在电动机稳态时,机械功率等于相应的转矩与机械角速度的乘积,通过对公式简化后,可得电机的转矩平衡方程式T为:

从式(6)可得知,工件和抛光轮之问的当前力矩值,与抛光轮外径磨损后电动机的输出电压U和输出电流I的积成正比。该值越大,表明抛光压力就越大;反之越小。因此,PLC系统可监控该值,并换算为工件与抛光轮之间当前的抛光压力值反馈给机器人。

4机器人恒定压力和恒定线速度抛光的实现

4.1抛光轮外径磨损量的计算

在式(6)中,需要标定一个抛光压力值。标定时,系统自动记录抛光轮电动机的输出电压值U2与电流值I2的积,保存起来作为抛光压力换算时的参考值。工件与抛光轮之间的抛光压力系数K,反映了工件与抛光轮之问的期望抛光压力值,该系数越大,表明期望的抛光压力就越大;反之越小。用户可根据工艺的需求设定合适的K值。

在抛光时,机器人夹取工件与抛光轮接触。此时,PLC系统通过变频器读取抛光轮电动机的输出电压U2和转矩电流I2,与上述标定抛光压力值时的U2和I2进行比较后,得到当前的抛光压力值反馈给机器人。若当前的抛光压力值大于K值时,机器人调整程序往抛光轮轴心相反方向的移动;反之,机器人调整程序往抛光轮轴心方向的移动;若当前的抛光压力值等于K值时,机器人系统获取的机器人当前的位置信息,便可得到抛光轮外径磨损值:

4.2恒定线速度的实现方法

根据线速度公式:

把通过式(8)计算所得的n1代入式(9)后,可得抛光轮磨损后对应的变频器给定频率f1。通过PLC把该频率写入变频器后,便可使抛光轮以恒定线速度运行。

4.3恒定压力的实现方法

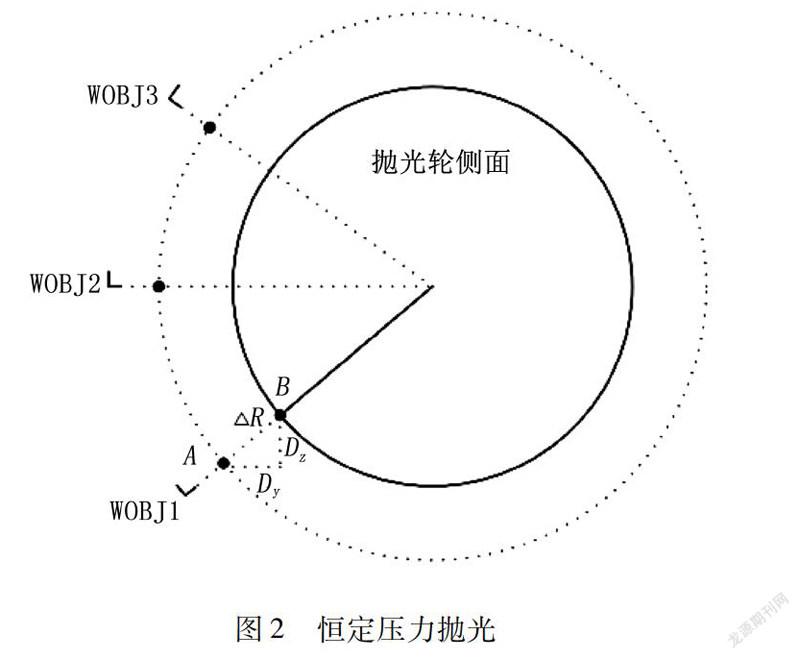

如图2所示,点A为抛光轮磨损前的工件抛光点,点B为抛光轮磨损后的工件抛光点,点A与点B之间为抛光轮的磨损量AR。当抛光轮磨损后,工件需要从抛光轮上的点A沿着抛光轮轴心的法线方向移动到点B上,即点A、点B和抛光轮轴心成一条直线,这样才能在工件的抛光姿态不改变的情况下,保证工件与抛光轮之间的抛光压力恒定。这需要通过AR分别计算出Z轴方向的偏移量D和Y轴方向的偏移量D。因此,需要在机器人系统上建立一个用户坐标系,并在机器人程序中使用公式:式中:WOBJ为用户坐标系;AR为抛光轮的半径磨损量。

执行式(10)可使用户坐标系WOBJl根据抛光轮的半径磨损量AR,沿着抛光轮圆心的法线方向自动偏移。通过该方法,机器人能自动计出,D和,D的偏移值,抛光时机器人自动把工件从抛光轮的点A移动到点B上,从而实现机器人的恒定压力抛光。同理,可以在抛光轮上的任意点建立若干个用户坐标,如WOBJ2、WOBJ3。

5实验验证

在实验中,根据选定的工件编写抛光程序,并把测试合格的首样工件保存好,按连续生产的条件进行抛光。测试过程中,在工件的抛光轨迹上设置了若干个特定的测试点,由系统记录每个测试点的当前抛光轮外径和抛光压力值,并由人工检测抛光轮的外径,与系统记录的抛光轮外径进行对比,系统对抛光轮外径的检测误差为±0.5mm;随着抛光轮的磨损,对比每个测试点抛光压力的变化,其变化范围为±5%;最后,通过抽样与首样工件进行表面质量对比,均在合格范围。

实验结果表明,机器人能根据抛光轮外径的磨损,自动实现恒定压力和恒定线速度的抛光,证明了机器人恒定压力和恒定线速度抛光系统的设计是成功的。

6结束语

机器人在抛光行业的应用越来越广泛,正在改变着过去一直以人工作业为主的状况。恒定压力和恒定线速度抛光是影响机器人抛光质量的重要因素之一,其性能的优劣直接影响着抛光的表面质量。本文通过采用检测抛光轮电动机输出电压和电流的方法,代替安装传感器或加装末端执行器的方法,从软件上计算抛光轮的磨损,实现机器人恒定压力和恒定线速度拋光,无疑简化了设备的机械结构,同时也降低了设备的成本,对推动机器人在抛光行业的应用有积极意义。