600MW汽轮机优化改造设计

王德文

摘要:某公司1号汽轮机为东方汽轮机厂设计制造的超临界、一次中间再热、冲动式、单轴、三缸四排汽、双背压、凝汽式汽轮机,型号为N600-24.2/566/566,于2008年1月投入运行。1号汽轮机组自投运以来,一直存在机组热耗率比设计值偏高的问题。通过调整运行参数,优化运行调节方式,热耗率有所降低,但距离设计值的差距仍然较大。本文针对该类型汽轮机热耗率偏高的原因如缸效率、调节级内效率等进行了分析,对提高汽轮机组经济性的可行性进行了论述。

关键词:超临界;汽轮机组;节能;优化改造;

目前我国的经济发展已经进入新常态,今后发展的必然趋势:认识、适应、引领新常态。火力发电行业的发展也同样呈现新常态,在当前激烈竞争的新形势下,火电发电厂的新任务就是如何使火电机组能源利用率更高,以达到节能减排,促进环境保护的目的。

1.机组性能现状

为了解机组的性能状态,对某公司1号机组进行了性能诊断试验。依据试验数据,通过对试验3vwo工况与设计THA工况数据进行对比,分析机组及热力系统的状态及其对机组经济性的影响,为科学地制定节能优化改造方案提供依据。

试验时机组低负荷工况均采取滑压运行方式,未进行主蒸汽压力修正随电功率变化较设计值平均高约550kJ/kWh,热耗率随负荷降低而升高。机组热耗率修正后热耗率高负荷区域偏高的程度较大。3VW0工况下,经过系统修正及参数修正的热耗率为8159.98kJ/kWh,比设计THA工况(7564kJ/kWh)高595.98kJ/kWh;经过参数修正后的热耗率为8197.30kJ/kWh,比设计值(7564kJ/kWh)高633.3kJ/kWho根据对试验数据的详细分析,影响机组经济性的主要因素依次为:汽轮机缸效率(287.3kJ/kWh)、轴封及汽缸漏汽(52.0kJ/kWh)、热力系统泄漏(260kJ/kWh)、排汽压力(93.2kJ/kWh)。

综上所述,目前汽轮机组热耗率偏低。影响机组经济性的主要因素依次為:汽轮机缸效率(287.3kJ/kWh)、热力系统泄漏(260kJ/kWh)、排汽压力(93.2kJ/kWh)、轴封及汽缸漏汽(52.0kJ/kWh)。为提高机组经济性可进行以下工作:

1、汽封系统改进。

2、控制汽轮机本体变形,加强密封面密封。

3、进行热力系统优化,治理阀门泄漏。

2.影响热耗率的因素分析

2.1汽轮机各缸相对内效率对热耗率的影响

汽轮机组的热耗率与设计值存在很大差距,额定工况三缸相对内效率普遍不高,以低压缸最为突出,比设计值低14%。由相关理论公式可知,汽轮机的相对内效率直接影响机组经济性。高、中、低压缸内效率对机组热耗率的影响不同,三缸相对内效率均变化1%,对热耗率的影响,低压缸是高压缸的2.33倍,是中压缸的3.5倍。由此可见,低压缸相对内效率偏低是影响机组热耗率的主要因素之一。

2.2热力系统

热力系统存在内漏大、冗余系统多、工质利用不合理。系统内漏一方面导致主蒸汽流量增加;另一方面凝汽器热负荷增大,特别是热力系统直接排入凝汽器的内漏蒸汽,使真空进一步下降,根据机组特性,真空每下降1kPa,功率下降4.8MW,发电煤耗率增加2.1g/kWh左右。结合不同电厂对热力系统的治理经验,及试验中检查的阀门泄漏情况分析,机组热力系统阀门泄漏合计影响机组热耗率约为180kJ/kWh左右。

3.节能优化改造方案研究

3.1汽轮机本体相关完善措施

从加工成本、基建成本考虑,要求汽轮机具有结构紧凑特点,为便于快速启停与适应变负荷能力,并减少整个轴系长度,汽轮机设计上采用高压缸、中压缸内缸合缸,缸的两端跨度较长,汽缸壁壁面设计较薄,如此在温差的影响下,汽缸容易变形,从而导致结合面漏汽。吸收国外同类型机组设计思想,采用结构完善措施,减少泄漏,提高蒸汽利用效率和对真空的影响,可有效降低机组热耗率。主要包括:

1、主机及小汽轮机通流部分玻璃珠喷丸(抛光、除垢等)

汽轮机经过一段时间的运行之后,由于蒸汽中杂质(如固体颗粒、蒸汽积盐等)的影响,对汽轮机的通流部分如叶片、隔板等部位产生一定程度的冲蚀,从而对通流表面产生负面影响,对级内蒸汽做功及能量转换是不利的。部分机组由于隔板和叶轮之间的轴向距离较小,无法对通流表面进行处理。为解决这些问题,部分企业采用玻璃珠喷丸除锈、除垢工艺,经过喷丸处理后,可以使汽轮机通流部分效率增加1-3,表面疲劳强度提高10%。玻璃珠喷丸除锈、除垢工艺一般采用气动机械喷丸(压缩空气压力控制在0.45-0.6MPa),材料专为喷丸用的粒径为0.25mm-0.35mm的玻璃微珠。喷丸施工过程要求严格,一是环境要求密封,二是操作人员要求技术娴熟。通流部分经过喷丸处理后,效果较好。

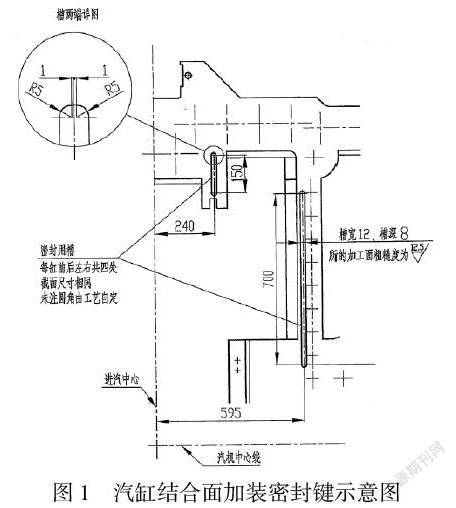

2、高中压缸、低压缸结合

为减小高压内缸漏汽,尤其是汽缸上下结合面漏汽,可在结合面上加工密封槽,安装密封键。

由于低压缸排汽参数很低,故低压缸效率不像高中压缸效率容易且较准确的定量。机组试验数据显示,低压缸5、6段抽汽量普遍较设计值高得多,密封面漏汽造成低压缸工质损失增大。为防止机组低压缸变形,低压内缸加密封键。中分面增设耐高温盘根仅需对低压内缸下半中分面补充加工,低压进汽室中分面法兰也可增加盘根密封结构。

3、更换高、中压缸进汽导管密封圈主蒸汽经过4根高压导汽管进入汽轮机高压缸,高压进汽管位于缸体上半两根、下半两根。再热蒸汽经过四根中压导汽管由中部进入汽轮机中压缸,中压进汽管位于缸体上半两根、下半两根。进汽导管密封圈泄漏是造成抽汽温度升高,缸效率下降的重要因素之一,漏汽量大的情况下也是造成汽缸温差大的影响因素。1号汽轮机组目前1段抽汽温度远高于设计值,3段抽汽温度由于夹层汽源冷却,低于设计值,但参照同类型机组情况,密封圈泄漏是普遍现象。对有影响的密封圈进行更换,并严格注意安装正确。

4.结论

当前中国正处于建设资源节约型的社会阶段,节能降耗已成为电力生产企业的主要工作之一,节能降耗不仅是企业提高经济效益的内在需求,也是节能调度争取发电量的必要手段。通过汽封改造、热力系统优化、汽轮机本体完善、真空系统优化等系列节能措施的实施,机组经济性得到了较大幅度的提升,节能降耗的作用非常明显,具有较好的经济效益与社会效益。通过上述优化改进可提高降低机组热耗率180kJ/kWh,相当于降低供电煤耗6g/kWh,取得了较好的效果。

参考文献

[1]谢永慧,刘天源,张荻. 新能源形势下的“智慧汽轮机”及其研究进展[J]. 中国电机工程学报,2021,41(02):394-409.

[2]朱彦,方远,李倩倩,张帆,有志伟,何健. 基于数据挖掘的汽轮机阀门流量特性优化应用[J]. 热力透平,2021,50(01):49-53.

[3]马方磊. 燃气轮机启动过程中减少NO_x排放量的优化改造[J]. 发电设备,2021,35(02):117-121+130.