基于拓扑与尺寸优化的某型飞机起落架扭力臂轻量化设计

石磊 常啸

关键词:扭力臂;轻量化;拓扑优化;遗传算法;尺寸优化

0引言

近年来,随着国产大飞机不断发展,飞机性能以及结构利用率成为科研工作者研究的热点。

扭力臂结构对于飞机起落架的稳定性影响较大,当起落架需要转向的时候,可以通过扭力臂把扭力传到轮胎上,达到控制飞机行走方向的目的,现阶段,对扭力臂开展优化以及对扭力臂设计与制造开展的相关工作主要集中在改良制造工艺,而真正针对扭力臂优化设计的工作却很少,存在的也只是局限于做一些参数优化。

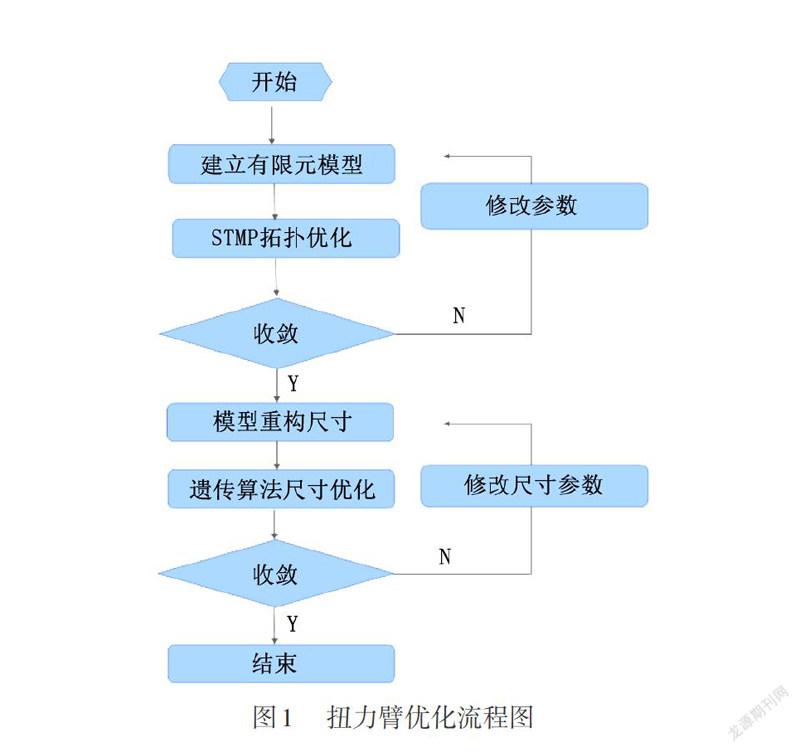

本文以扭力臂结构为研究对象,利用SolidWorks软件完成扭力臂组件的三维建模,基于ANSYSWorkbench对扭力臂进行应力应变分析,利用拓扑优化方法获得材料最优分布,最终通过Matlab遗传算法获得拓扑优化后的新结构的最优尺寸。流程如图1所示。

1拓扑优化设计模型

拓扑优化作为结构设计的一种重要技术手段,从根本上获得创新的结构形式。在对结构拓扑优化时,过程中应该考虑应力约束、位移约束和最小构件尺寸约束的综合优化问题,可以描述为:

2扭力臂结构优化

2.1扭力臂结构强度分析

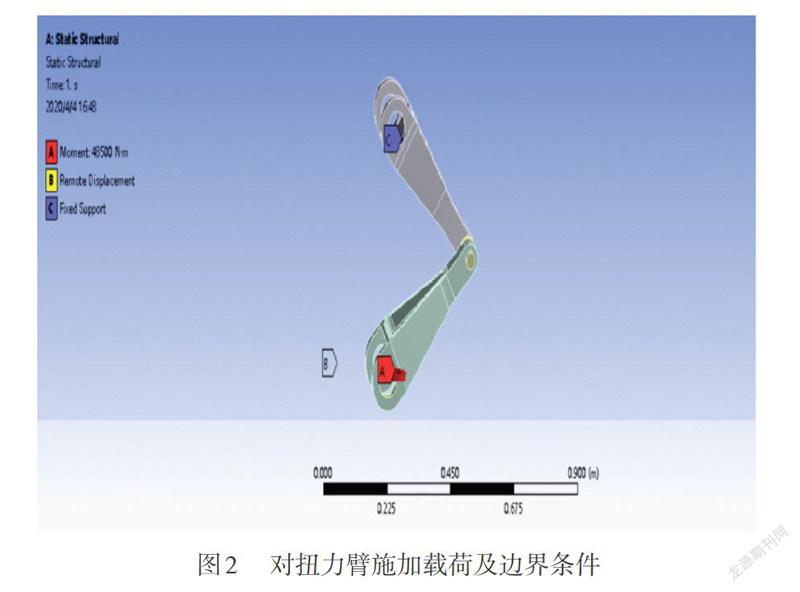

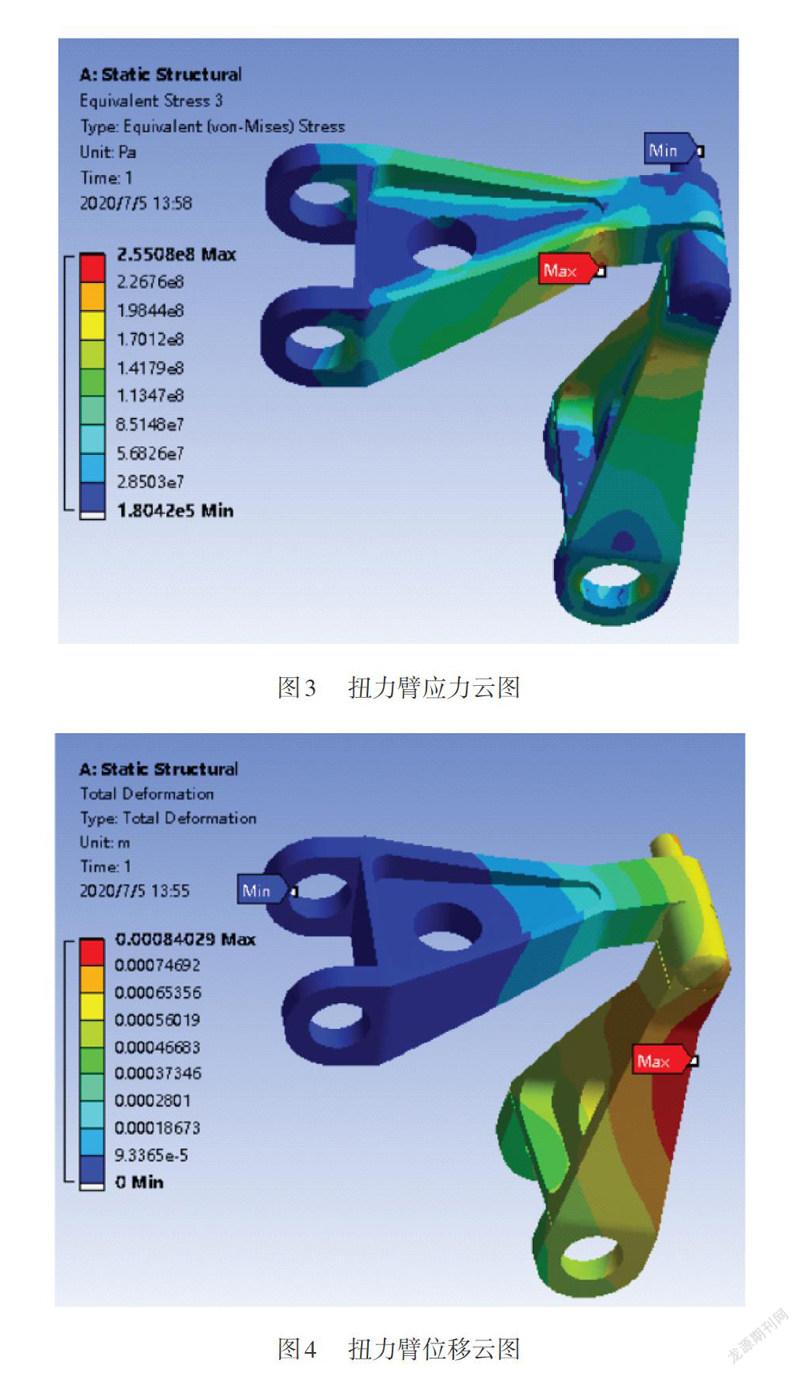

起落架扭力臂主要受扭矩作用,飞机起转状态下扭力臂受扭矩最大,可设计区域较大。扭力臂所用材料为30Crmnsini2a,弹性模量2.11×10Pa,密度为7 850 kg/m,泊松比0.3,材料屈服强度835 MPa,安全系数n取2.5。导人扭力臂的三维模型,在ANSYS Workbench中对扭力臂采用四面体实体单元进行模拟。本文中通过在内筒轴线处设置参考点,通过下扭力臂轴孔处加载48500N·m的绕。轴扭矩,并约束上扭力臂轴孔处6个自由度以及下扭力臂相对参考点的远程位移约束(图2),对其进行强度分析,结果如图3~4所示,扭臂最大位移0.8402mm,最大应力255.08MPa,扭力臂所用材料的屈服强度为835MPa,可知其满足结构强度要求。

2.2扭力臂拓撲优化分析

(1)设计变量

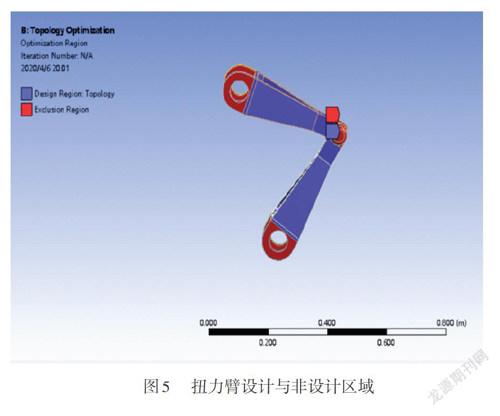

拓扑优化主要对给定的设计区域内进行结构布局优化,寻找材料的最优分布。为保证扭力臂在正常工作状态下进行优化,一些关键区域需要进行限定,飞机起落架扭力臂上下扭力臂与外筒内筒链接的接头和螺栓柱孔,以及上下扭力臂链接的接头和螺栓柱孔是重要的连接装置,不能拆卸或损坏,属于非设计区域。考虑到优化过程的外表面存在孔洞,使得优化结果不可用,因此设置外表面为非设计区域。如图5所示,红色为非优化区域,蓝色为优化区域。

(2)约束条件

定义优化相应函数:体积分数响应,位移响应以及应力响应。其中位移响应与应力响应转化为约束函数。应力响应上限为扭力臂许用应力334MPa,位移是矢量函数,具有方向性,上限设置成1mm,下限设置成1mm。

(3)目标函数

优化的目的为获取新的结构,减少材料的利用率,目标函数是满足扭力臂结构正常使用的约束条件下,使结构体积最小化,获得更轻的设计。

(4)制造约束

设置制造约束(Manufacturing Constraint),指定垂直扭力臂方向统一去除材料,避免拓扑优化时出现内部去除材料,生产上不易实现。

(5)优化分析设置

这里主要在ANSYS Workbench软件中设置优化分析信息,最大迭代次数设置成500次,最小归一化密度设置成0.001,收敛精度设置成0.1%,惩罚因子设置成0.5。

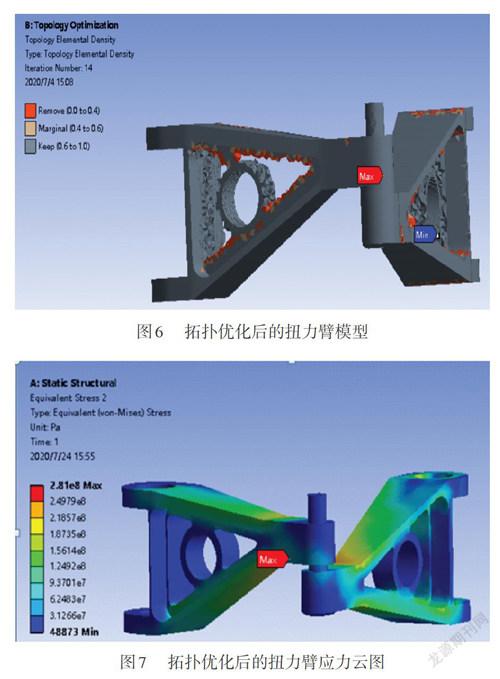

2.3扭力臂优化结果

扭力臂拓扑优化结果如图6所示,经计算,拓扑优化后的体积减少15%,对拓扑优化后的扭力臂进行静力学分析,其应力云图如图7所示。由图7可以看出,拓扑优化后的扭力臂结构最大应力为281 MPa,远小于材料需用应力,说明拓扑优化的结果满足要求。

3响应面模型建立

响应面模型就是用简单的函数来近似代替复杂耗时计算,引入参数敏感性分析来减少优化模型中设计变量的数目,并构造响应面模型,为扭转臂尺寸优化奠定基础。

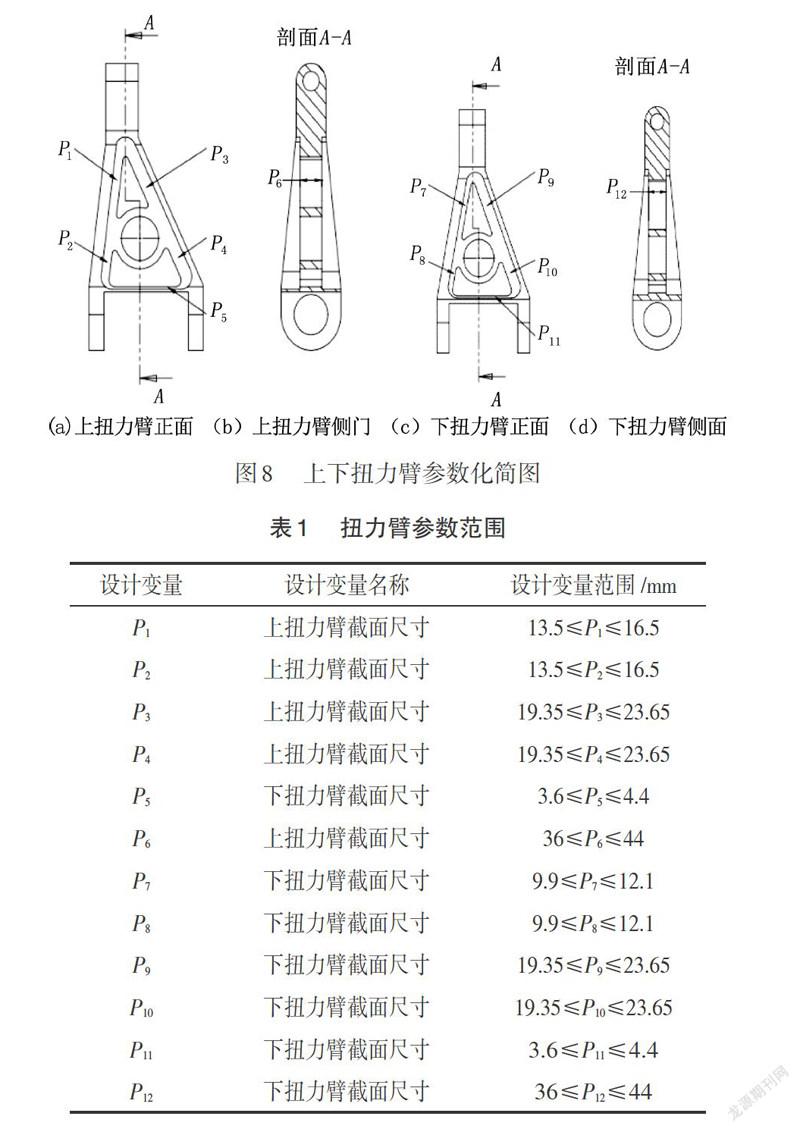

(1)对拓扑优化后的模型参数化,如图8以及表1所示。

(2)扭力臂参数筛选

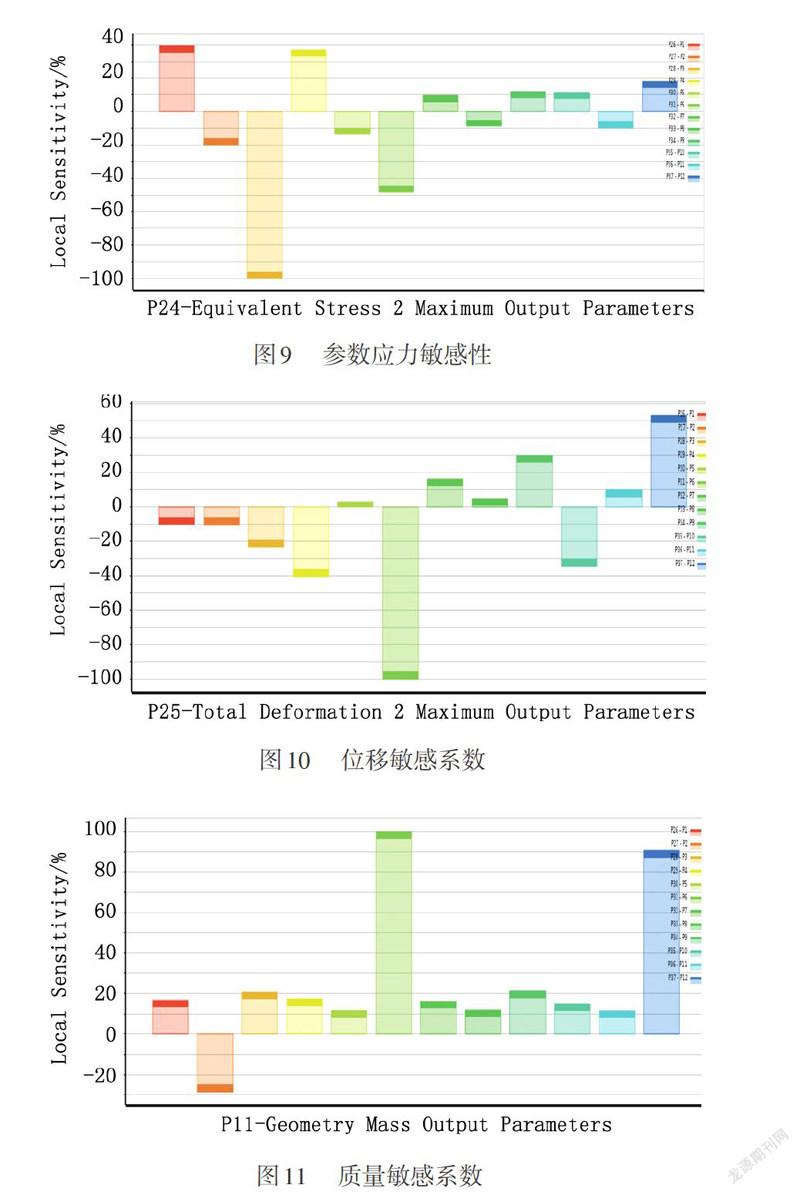

该优化模型共有9个设计变量,求解过程非常耗时。用Spearman方法对12个设计变量进行了灵敏度分析。为了保证精度,实验次数应为设计变量的10倍以上。本文设计了280组实验并求解。得到了各参数对最大等效应力、最大变形和质量的敏感性。如图9~11所示,通过综合考虑,选择P1、P3、P4、P6、P9、P10、P12参数为设计变量,来构建优化数学模型。

(3)响应面模型构建

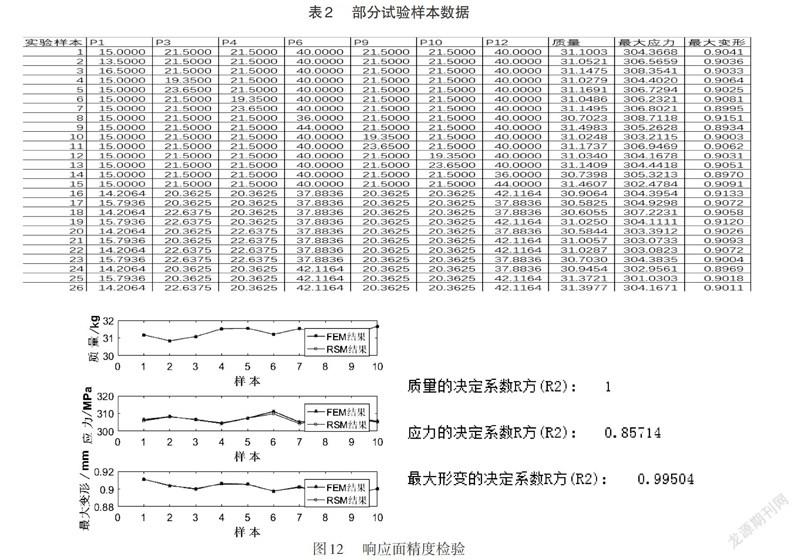

采用中心复合试验设计法(central CompositeDesign)对抽取的69个实验样本进行计算,计算得到部分样本结果如表2所示,并拟合响应面模型。

(4)响应面验证

近似模型建立后,需要对模型精度进行验证,额外抽取10个样本点对响应面模型精度进行验证,结果如图12所示,由图可以看出,各项决定系数都超过了0.85,可以使用近似模型进行代理优化。

4遗传算法尺寸优化

由于拓扑优化后的扭力臂结构模型是不规则的模型,只能由设计人员利用三维软件大致反复修改重构出拓扑优化后的模型,尺寸很难保证最优。本章利用MATLAB软件的遗传算法对重构拓扑优化后的结构模型尺寸优化,使重构的拓扑优化模型尺寸最优。

4.1优化模型

4.1.1设计变量选取

由前文可知,P1、P3、P4、P6、P9、P10、P13参数为设计变量。

4.1.2目标函数选取

本文以扭力臂质量为目标函数,即:

4.1.3优化数学模型

扭力臂优化数学模型可表示为:

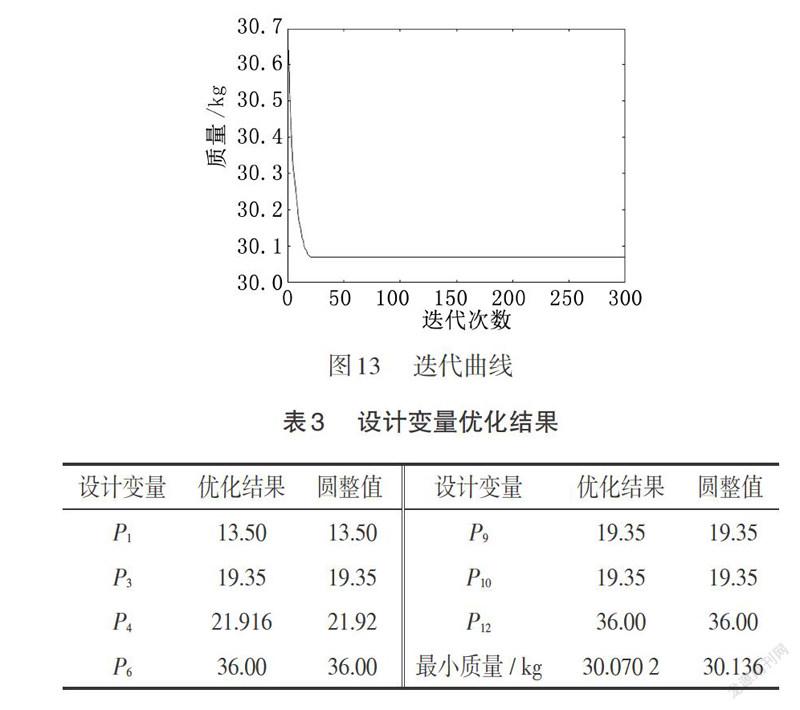

4.2扭力臂多目标优化

通过采用遗传算法对所建立的多目标近似模型进行优化求解,设置种群Population Size为10,种群的进化代数为300,个体基因突变概率为0.005,并在MATLAB软件中进行优化求解,经过300次迭代计算,从图13所示的迭代收敛曲线可看出,优化迭代25次左右趋于收敛。设计优化结果如表3所示,并对优化结果圆整。

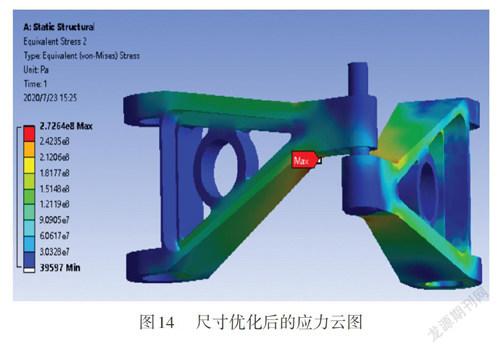

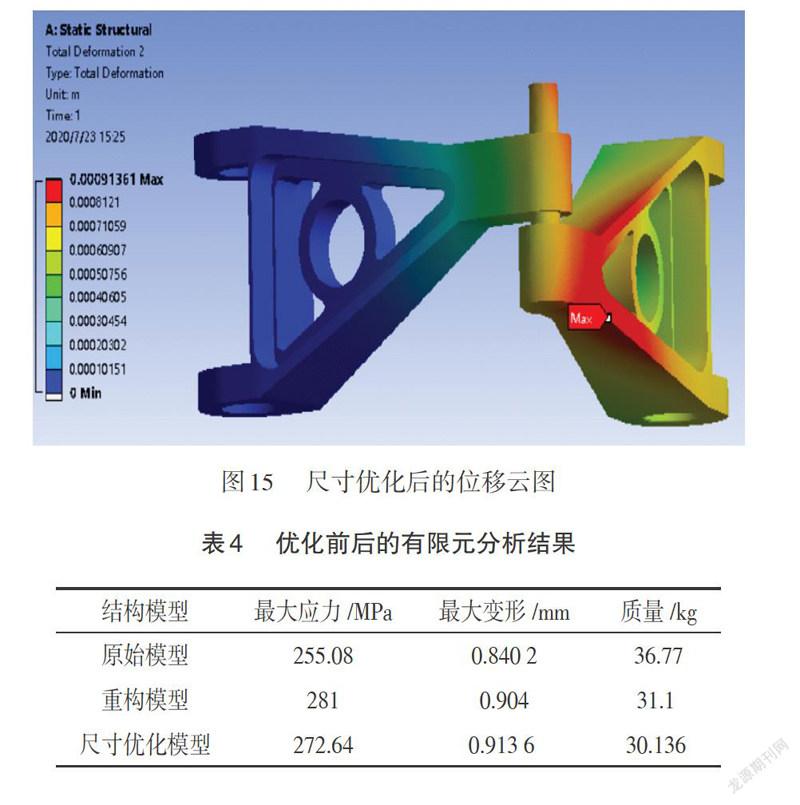

4.3优化后的扭力臂有限元分析

在相同条件下对尺寸优化后的扭力臂进行有限元分析,分析了在极限最大起转下最大应力和最大变形。图14~15分别为扭力臂尺寸优化后的最大应力和最大变形分布云图。

如表4所示,通过遗传算法尺寸优化后,扭力臂模型质量从原模型的36.77kg减少至30.136kg,减重比18.04%。同时优化后的结构最大变形从0.842mm增大至0.9136mm,最大应力从255.08MPa增大到272.64MPa,满足安全设计要求。

5结束语

本文提出了某型飞机起落架扭力臂结构新的材料布局和尺寸优化方法。利用有限元软件ANSYSWorkbench对扭力臂结构进行拓扑优化,结合拓扑优化模型重构扭力臂结构模型并且参数化,利用敏感性分析法建立了有7个设计变量的扭力臂结构尺寸优化模型,利用MATLAB遗传算法对尺寸优化模型进行尺寸寻优,实现扭力臂结构轻量化的目的,对扭力臂结构设计提供了一种参考。