深海用铝合金海工钻杆抗电化学腐蚀性能的研究

吴凤民 王江涛 张永康 郑和辉

关键词:固溶温度;海工钻杆;铝合金;析出相;腐蚀

0引言

7000系铝合金属A1-Zn-Cu-Mg系列,可进行热处理强化,具有质量轻、强度高、可加工性能好等诸多优良特性,在航空航天、海洋工程装备中作为结构材料被广泛应用。7000系铝合金中由于Mg、zn元素含量较高,在可溶结晶相未固溶的情况下,会严重影响合金的使用性能,尤其是在海洋环境中极易发生由于腐蚀而引起材料的结构破坏,造成重大的安全事故,威胁其服役安全。

关于铝合金在海洋环境下的腐蚀行为已成为当前研究的热点。何明涛等研究了6005A铝合金表面损伤对其耐海水腐蚀性能的影响,结果发现表面损伤会导致表面氧化膜被破坏,表面缺陷越多,合金的耐腐蚀性能越低。Zuo等研究了低温机械热处理(LTMT)对7055铝合金腐蚀性能的影响,并通过极化曲线测试表明LTMT工艺能有效提高合金的抗剥落腐蚀性能。张琦等采用多电极体系研究了LC4铝合金的晶间腐蚀机理,结果表明在腐蚀介质中各化合物形成的腐蚀微电池会形成阳极溶解通道,加速合金的腐蚀。Val6rie Guillaumin等研究发现6056-T6铝合金在NaCl溶液中发生了点蚀和晶间腐蚀,点蚀是在粗大的A1-Mg-Si相周围萌生,晶间腐蚀主要沿着晶界的Si和cu贫化区发生。热处理能有效固溶合金中的可溶结晶相,提高合金的使用性能,但当前关于固溶处理对铝合金的耐海水腐蚀性能并无深入的研究,因此,开展固溶处理对7000系铝合金材料的耐海水腐蚀规律及电化学行为研究对于海洋工程装备的服役安全具有重要的指导意义和重大的工程价值。

7075铝合金作为高强度铝合金,是制作高可靠性海工钻杆的重要材脊斗,并已被广泛应用。本文选取7075铝合金为研究对象,研究固溶强化处理对其在海水环境下耐腐蚀性能的影响,探索其腐蚀影响规律,以期为海工钻杆结构件的验收和安全性提供理论依据。

1服役中铝合金钻杆腐蚀分析

一般来讲,由于服役和作业环境的不同,结构件受腐蚀的情况也不同。通常可分为若干个腐蚀区,即海洋大气区、海洋飞溅区、海洋潮差区、海水全浸区和海底泥土区。铝合金钻杆一般都服役在深海区,因而经常受到周围海水的浸泡,海水是一种成分很复杂的天然电解质溶液,还有大量的盐分,这些盐分会导致其发生电化学腐蚀,最终发生破坏和断裂。因此,对铝合金钻杆进行合适的处理,提高其抗电化学性能,延长其服役寿命显得非常重要。

2改善铝合金钻杆抗腐蚀工艺实验

2.1试样制备和热处理工艺

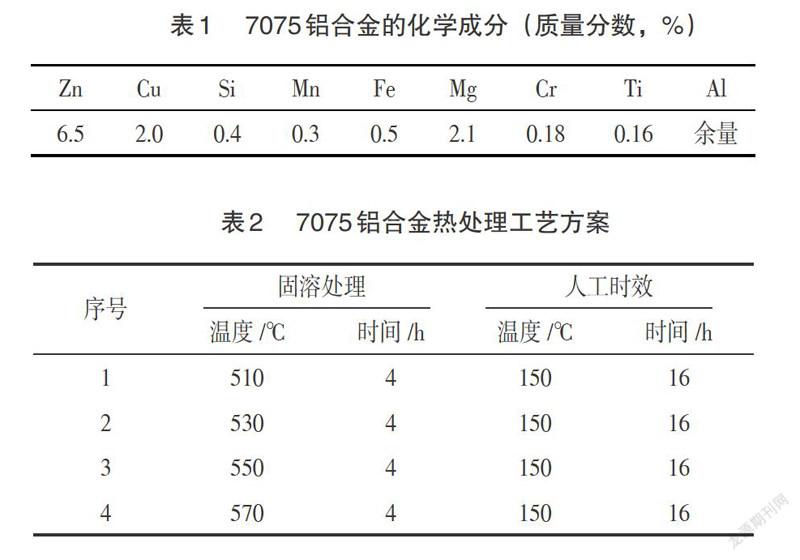

在众多的处理工艺中,热处理是常用的整体处理工艺之一。本研究采用商用7075铝合金材料进行研究,其化学成分如表1所示。通过线切割将板料加工为10mmx10mmx3 mm的方块,将制备的试样经丙酮除油清洗后干燥,在KBF1400箱式炉进行固溶时效处理(T6热处理),根据固溶温度的不同,将试验分为4组,热处理工艺方案如表2所示。

2.2电化学腐蚀实验

将不同热处理得到的试样经200#~1500#水磨砂纸打磨,然后采用丙酮清洗、吹干后,在其背面通过点焊引出铜导线,除测试表面外,其余表面均采用硅橡胶密封制成电化学腐蚀试样,之后所有试样均采用万用表进行导电性能测试。腐蚀电化学测试通过CHl660E电化学工作站进行,采用三电极体系测量。7075铝合金腐蚀试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂片电极为辅助电极,腐蚀溶液选择的是自然条件下的质量分数3.5%NaCl模拟海水溶液。首先对不同固溶温度下试样的开路电位进行测量,待体系稳定后进行交流阻抗测量,频率区间为10~105Hz,最后对试样的极化曲线进行测量,扫描速率为10mWs。

3铝合金钻杆抗腐蚀试验结果分析

3.1不同固溶温度下7075铝合金的显微组织

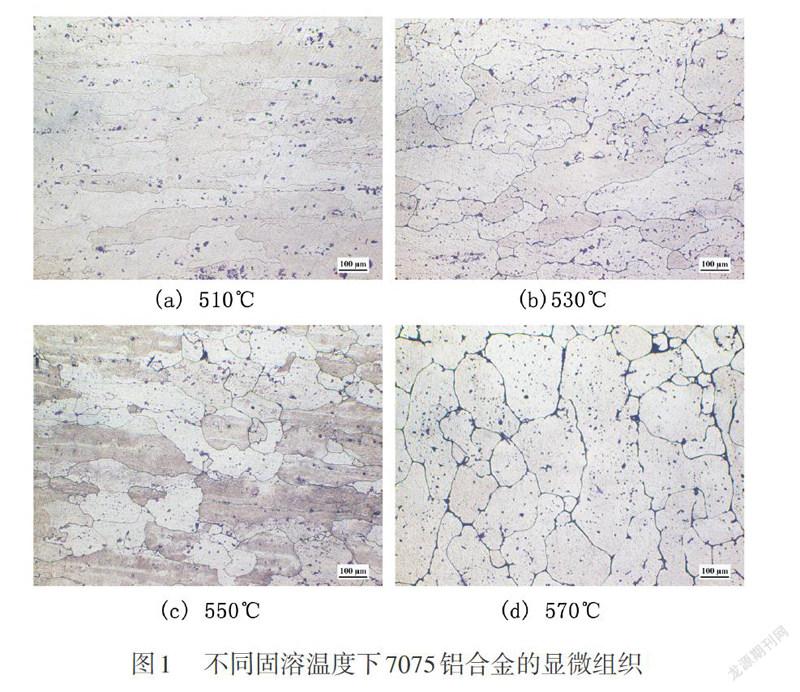

图1所示为不同固溶温度下7075铝合金的显微组织。从图中可以看出,经过固溶处理后,合金组织发生再结晶,随着固溶温度的升高,长条形的变形组织逐渐由向等轴晶转变,晶界逐渐明显,固溶温度为550℃时,晶界明显,晶粒形貌规则,大小均匀,如图1(c)所示。但随着固溶温度继续升高至570℃时,晶界部分发生融合,晶粒变得粗大,且在晶界处出现了过烧现象,如图1(d)所示。

经T6处理后,合金内部会出现由GP区和非平衡相m组成的基体沉淀相,随着固溶温度的升高,基体沉淀相逐渐回溶。在图1(a)~(c)中的晶界处并没有观察到粗大相,即在本研究中晶界粗大相不会对合金的耐蚀性产生影响。

3.2极化曲线测试

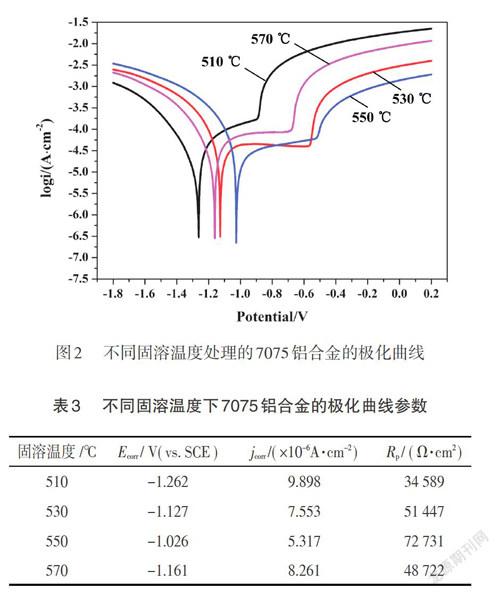

图2所示为不同固溶温度的7075铝合金在3.5%NaCl溶液中的极化曲线,对曲线进行分析计算得到的电化学参数如表3所示。从图2中可以看出,随着固溶温度的升高,曲线向右上方移动。从表3可以看出,在一定范圍内,随着固溶温度的升高,合金的自腐蚀电位不断升高,腐蚀电流密度逐渐减小。合金的腐蚀电位反映了其腐蚀倾向性,腐蚀电位越正,腐蚀倾向越小;腐蚀电流密度反映了合金的腐蚀速率,腐蚀电流密度越小,合金的耐腐蚀性能越强。当固溶温度为550℃时,合金的自腐蚀电位最高,为-1.026 v(vs.SCE),腐蚀电流密度最小,为5.317x104A·cm,此时合金的耐腐蚀性能最佳;但随着固溶温度继续升高至570℃时,合金的自腐蚀电位发生降低,腐蚀电流密度增大,耐腐蚀性能下降。

合金的腐蚀电位主要取决于合金的成分,固溶温度越高,固溶到基体中的合金元素含量越大,相应的腐蚀电位升高。时效处理后,合金析出的相增多,相相对于基体是阳极相,在腐蚀过程中相与基体形成腐蚀电偶。在相同的时效温度下,高固溶温度下的合金元素的过饱和度较大,因而析出相的弥散程度越高,相应的析出相与基体的腐蚀电偶效应减小,腐蚀电流降低。因此,耐蚀性随着固溶温度的升高而增强。

3.3交流阻抗测试

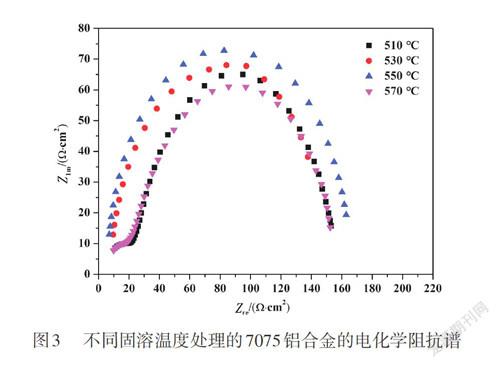

图3所示为不同固溶温度的7075铝合金在3.5%NaCl溶液中的电化学阻抗谱图。从图中可以看出,经过510℃和570℃固溶温度的合金阻抗谱图是由2个容抗弧组成,而530℃和550℃固溶温度的试样阻抗谱图只存在单个容抗弧。随着固溶温度的升高,容抗弧半径逐渐增大,当固溶温度为550℃时,试样的容抗弧半径最大,继续升高固溶温度至570℃时,试样的容抗弧半径减小。这是因为在热处理过程中,当固溶温度较低时,合金元素的过饱和度较小,形成的析出相较粗大,由于析出相和基体表面的钝化膜性质不同,故在两者的过渡区膜的稳定性较差,在腐蚀过程中,极易被CF渗透,致使其耐蚀性降低;随着固溶温度的升高,合金素的过饱和度增大,形成的析出相细小弥散,析出相对钝化膜的影响较小,因此在保持合金力学性能的同时耐蚀性得到了增强。

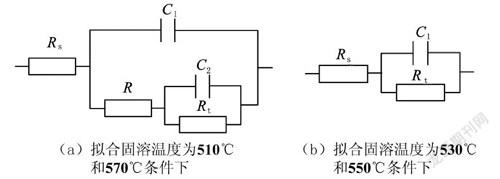

根据电化学腐蚀原理,将阻抗谱图进行拟合,得到的等效电路模型如图4所示。其中模型(a)用于拟合固溶温度为510℃和570℃条件下的阻抗图谱,模型(b)用于拟合固溶温度为530℃和550℃条件下的阻抗图谱。R为溶液电阻,C1和R1分别为外电层电容和电阻,C2和R1分别为反应界面双电层电容和转移电阻。各拟合元件值见表4。R的变化可以反映腐蚀速率的变化趋势,即利用R变化可以反应不同固溶温度处理后7075合金的耐蚀性。通过表4的值可以看出,510℃固溶处理后试样的R值最小,550℃固溶处理后试样的R值最大,耐腐蚀性能最佳,这也与阻抗谱图中的容抗弧变化结果一致。

4结束语

本文选取7075铝合金为研究对象,经过固溶处理后,铝合金钻杆的组织发生再结晶,随着固溶温度的升高,长条形的变形组织逐渐由向等轴晶转变,当570℃时,晶界部分发生融合,晶粒变得粗大,且在晶界处出现了过烧现象。

电化学测试表明:在一定范围内,随着固溶温度的升高,铝合金钻杆的自腐蚀电位不断增大,腐蚀电流密度逐渐减小,容抗弧半径逐渐增大。当固溶温度在550℃时,铝合金钻杆在保持合金力学性能的同时,其抗电化学腐蚀性能达到最强。