新工科理念下发动机活塞连杆机构优化设计研究

张初旭

摘要:对发动机活塞连杆机构优化设计,降低质量、较小体积,使其更加轻便、灵活;并对设计的模型利用ANSYS Workbench进行优化设计,对活塞连杆机构进行尺寸调整。

关键词:活塞连杆机构;优化设计;ANSYS Workbench

0 引言

傳统的单缸发动机缸径为95mm,活塞连杆体积较大,质量较重,运动不灵活,并噪声较大;因此,本文为减轻发动机的质量和体积,减少震动和噪音,设计发动机活塞头直径为65mm;为了减小质量,降低空间,将活塞连杆设计成一体化。为了保证设计出的活塞连杆机构满足应力、应变需求,利用有限元软件[1],分析了应力、应变,并绘制应力、应变云图,便于观察活塞连杆机构的变化情况,检验满足应力、应变要求。

1 曲柄连杆机构设计

为使质量轻便,将活塞与连杆机构设计成一体化,且活塞直径设计成60mm;曲柄连杆机构尺寸参数如下:

活塞直径:65mm,活塞顶部高度为12.1mm,厚度为5mm,活塞高度为32.5mm,连杆长度为253.5mm。

根据参数,利用UG软件的建模命令,可完成单缸发动机的活塞连杆体、曲柄等零件的三维建模。

2 发动机曲柄连杆机构优化设计

2.1 模型假设

活塞连杆体主要设计尺寸包括活塞半径d1,活塞头部长度l1,连杆杆身的长度l2,连杆宽度w1,瓦轴长度l3,瓦轴宽度d2,连杆曲轴直径d3,还有连杆工字形断面尺寸Hg和Bg。在ANSYS Workbench中建立活塞连杆体的三维模型时,仅考虑包括活塞半径d1,活塞头部长度l1,连杆杆身的长度l2,连杆宽度w1,瓦轴长度l3,瓦轴宽度d2,连杆曲轴直径d3。假设连杆工字形断面尺寸Hg和Bg保持建模时设定的初始值不变。连杆杆身平均断面积取活塞面积的2-3.5%。

2.2 设计变量

2.3 目标函数

设计变量选好以后,以体积为目标函数(求最小值,使用材料最小),建立活塞连杆机构优化模型。

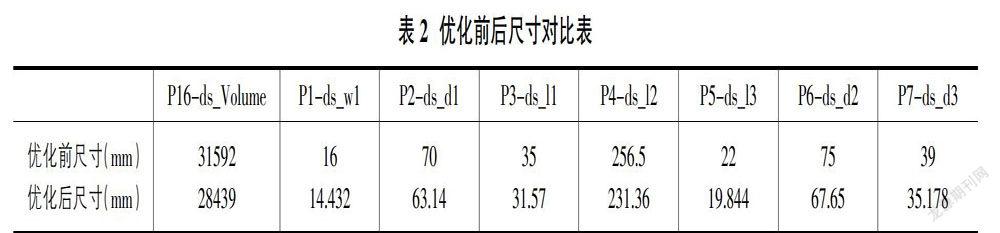

如表2所示,活塞连杆机构优化前后的尺寸数值对比。活塞连杆在满足强度和刚度要求的情况下可以在更小尺寸时承受同样的作用力。

活塞连杆优化前后图形对比如图1所示。

从优化结果分析可知:当活塞连杆机构受到的力保持不变时,活塞连杆的体积由原来的31592mm3,减小为28439mm3,减少了9.98%;质量由0.97306kg,变小为0.83199kg,减小了14.5%。活塞连杆体可以在该尺寸的情况下满足刚强度要求。减轻其体积可以减少原材料的浪费、降低成本、对提高企业的竞争力有重要的实际意义。

2.4 强度校核

2.4.1 活塞连杆最大压缩工况结果分析

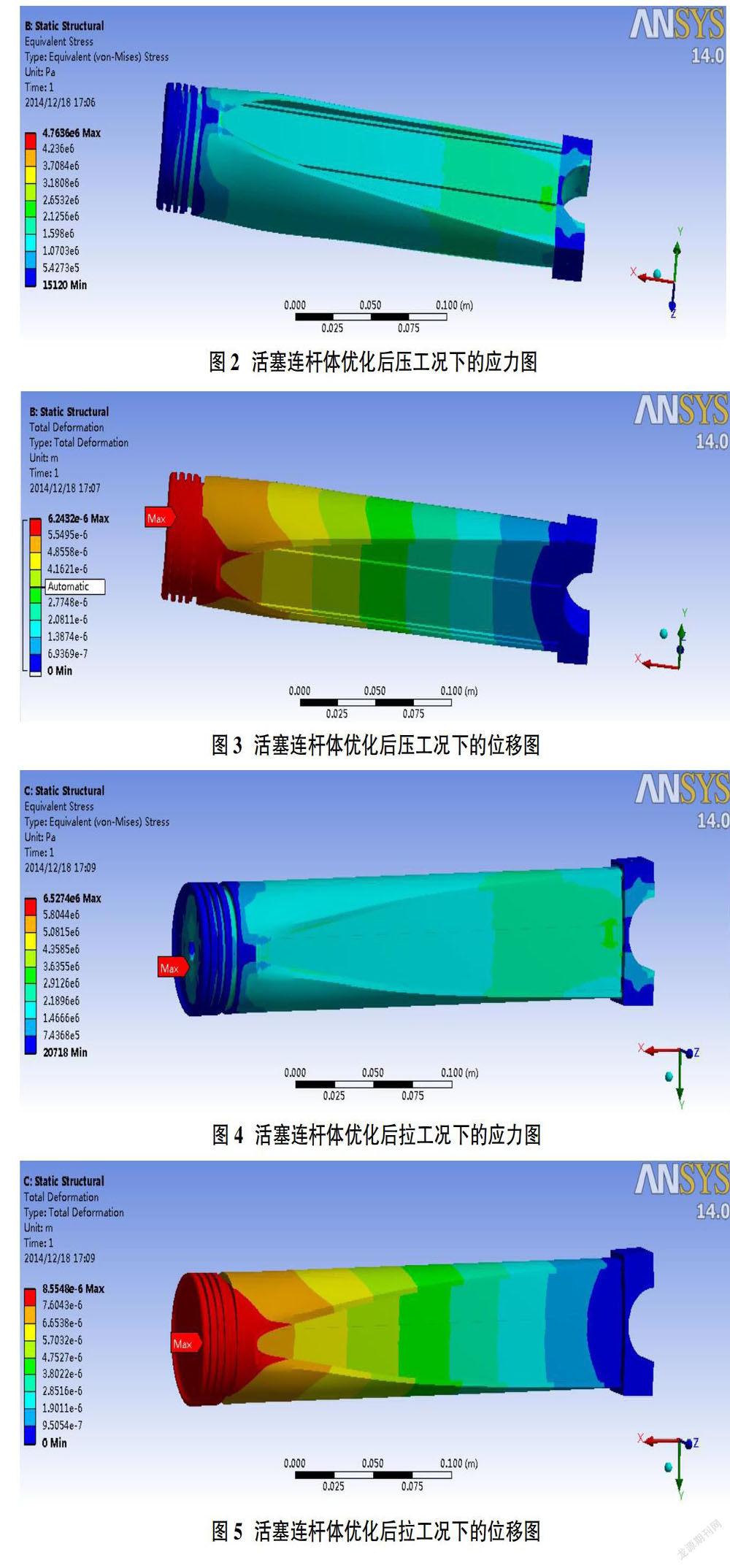

通过ANSYS优化后,活塞连杆体最大压缩工况应力、位移如图2和图3所示。

图2、图3分别为连杆优化后的压缩工况下的应力和位移图,其中,从图2、图3中可以看出,在最大压缩工况下,优化后连杆的最大应力值47.6MPa,最大应变值为6.72×10-5m,最大位移为6.24×10-6m。与优化前最大应力值3.58MPa,最大应变值为5.07×10-5m,最大位移值5.77×10-6相比,最大应力值24.8%,最大位移增大7.5%,由于活塞连杆体体积减小了9.98%,质量约有0.14kg的减少量,应力、位移变化有所增加,但铝合金材料的屈服强度为270MPa,因此满足强度要求。

2.4.2 活塞连杆最大拉伸工况结果分析

通过ANSYS优化后,活塞连杆体最大拉伸工况应力、应变、位移如图4和图5所示。

图4、图5分别为连杆优化后的拉伸工况下的应力和位移图,其中,从图4、图5中可以看出,在最大拉伸工况下,优化后连杆的最大应力值65.3MPa,最大应变值为9.21×10-5m,最大位移为8.55×10-6m。与优化前最大应力值4.9MPa,最大应变值为6.94×10-5m,最大位移值7.9×10-6相比,最大应力值24.9%,最大位移增大7.6%,应力、位移变化有所增加,但满足强度要求。

3 结论

发动机连杆机构优化设计,基于UG建立实体三维模型,对其进行静力学分析;再对165曲柄连杆机构的优化设计,基于ANSYS Workbench优化设计功能,通过迭代,得到最佳优化方案。活塞连杆的体积由原来的31592mm3,减小为28439mm3,减少了9.98%;质量由0.97306kg,变小为0.83199kg,减小了14.5%,并满足强度要求。减轻其体积可以减少原材料的浪费、降低成本、对提高企业的竞争力有重要的实际意义。

参考文献:

[1]朱茂强.基于有限元动力学的曲轴CAE分析[J].装备制造技术,2010(3):3841.

[2]江思跃.ANSYSWorkbench二次开发技术及应用[J].中国制造业信息化,2010,07:47-48.

[3]南京工学院,西安交通大学.理论力学(下册)[M].北京:高等教育出版社,1986:212-230.

[4]喻菲菲,胡圣荣,杜灿谊.几种不同载荷边界处理方法的内燃机连杆有限元分析对比[J].制造业自动化,2014(19).