弹性材料成型模设计

王益民 王颖辉 徐斌锋

【摘 要】文章介绍了一种应用成型机弯曲成型高弹性材料的模具,通过分析成型过程中的模具零件的运动及让位,设计出合适的结构,使得成型能顺利实现,同时对成型中凸轮的设计作了说明,凸轮的工作角度直接决定了芯模的运动,合理的设计凸轮的大小及工作角度十分重要。

【关键词】芯模;凸轮;成型机

一、引言

高弹性材料成型由于材料的高回弹性,一般难以做到较精确的产品尺寸。通常是采用模具在冲床上完成的,通过模具中多个成型工位的逐步成型,整形保证尺寸的合格。在有些情况下,受到工厂生产条件的限制,需要采用弯曲成型机来进行弹性材料的成型。

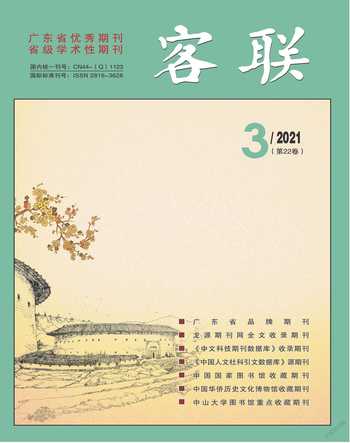

如图1所示为需要成型的产品,是通过弯曲成型机来成型的,此类产品多用于家电等3C行业,其产品弯曲的难点是150°的弯曲角,此位置的曲面是两个方向的,考虑到材料回弹,成型模的直径远小于产品的要求尺寸,产品在模具圆芯模上的包角大于180°,其实际弯曲时依靠上下模是不能达到弯曲要求的,弯曲中需要多方向刀具协作完成成形。产品材料为SUS202不锈钢,厚度为0.1mm。

二、弯曲成型机

此产品在弯曲成型机上进行生产,成型机工作分两部分,一是安装冲孔模,冲出产品上的孔,二是安装成型模具,将产品成型并通过高压空气吹出。成型机上有多个方向的滑块,由凸轮驱动,从不同方向对零件成型。此产品成型机上分布有上、下、左及斜下右方向共四个滑块,刀具可以四个方向运动。各个凸轮轴的转速是一样的,凸轮的转速也相应的一致。工作中凸轮轴转一圈,各凸轮至少动作一次,完成产品的成型。

三、冲模的设计

冲模的作用是在产品上冲出要求的孔,由于产品材料厚度小,对冲模的精度要求较高,冲模的制造较困难。模具设计中需要考虑几点。一是冲模安装中心到机床上成形中心的距离,现有机床两中心的距离是250mm,这个直接影响到弯曲时孔在产品上的位置,即对模具的长度和排样有要求。二是设计的模具在固定时应保证冲模中心与机床的安装中心一致,防止机床导轨受力偏向一边。三是冲模下模部分的高度,需要与成型模中材料切断刀的刃口高度一致,保证材料从冲模到成型模的送料顺利进行。

四、成型模的設计

成型模要考虑的首先是产品的回弹变形,另外要考虑产品成型中的让位,避免已成型部分的变形,送料的长度及与切断的位置也是考虑的一个方面。如图2成型模。

1-面板;2-活动芯模;3-弹簧;4-卸料螺丝;5-连接销;6-上芯模;7-切刀;8-定位块;9-压块;10-上侧切刀;11-下侧切刀;12-右芯模;13-下芯模;14-右芯模支架;15-安装块;16-圆芯模支架;17-复位块;18-圆芯模;19-芯轴;20-左芯模;21-左芯模支架;22-复位轴;23-复位滚轮

成型顺序设计:

1.成型前经冲模冲孔后的材料通过机床自动送料装置及件10上侧切刀中导料槽进入成型模中,到达设定位置后停止送料。

2.先成型150°处的曲面,成型过程中由件2活动芯模,件17复位块,及件20左芯模完成。成型时下模向上运动,复位块推动活动芯模紧贴上芯模6,由件18圆芯模与件2完成曲面上下成型,件20左芯模向右运动,完成曲面的最终成型,然后件20左芯模先退回,件17再退回原位,件2受弹簧的作用顶开,方便零件脱模,增加零件避让空间,减少随后成形中零件变形。考虑到材料回弹较大,件18圆芯模等配合成型处尺寸尽量做小,方便模具调试。

3.成型150°处的曲面后,件6向下运动与件13下芯模将零件弯曲成160°要求的角度,同时件7切刀切断材料,件6与件13下芯模预成形100°的角度,再由件12右芯模与件13配合完成弯曲100°的角度。

4.成形完成后上芯模向上运动,在件1面板上开有吹气孔,将零件吹出模具完成一个成型过程。

五、凸轮的设计

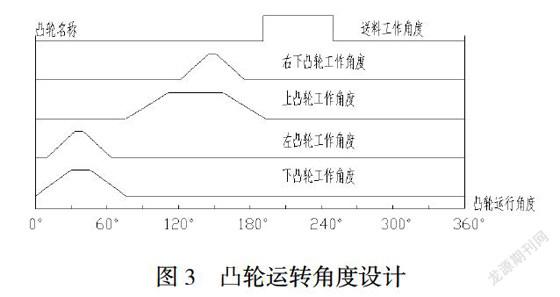

凸轮与滑块相接触,推动滑块的向前运动,芯模安装在滑块上一起运动,滑块上的拉簧使芯模退回复位。凸轮的设计要求直径能满足芯模相互配合的要求。同时凸轮工作时圆弧所对应的中心角度是成型模运动协调的重要因素。根据成型模的运动顺序,设计出各个凸轮工作时转动的角度。

根据芯模动作的顺序分析,为了能顺利完成整个成型过程,必须有下面的凸轮工作角度关系,还应当考虑凸轮的介入及退出。

下凸轮角度>左凸轮角度;上凸轮角度>右下凸轮角度

下凸轮角度+左凸轮角度+上凸轮角度+右下凸轮角度+送料角度≤360°

在具体设计时,可以在一个凸轮运动开始后,安排另一个凸轮介入,不必等一个凸轮运动结束,另一个凸轮才介入,这样可以提高运转效率及安排更多凸轮工作。图3是生产中具体的凸轮进入及退出角度的设计。通过设计决定各个凸轮的介入时间及顺序。

六、成型模零件设计

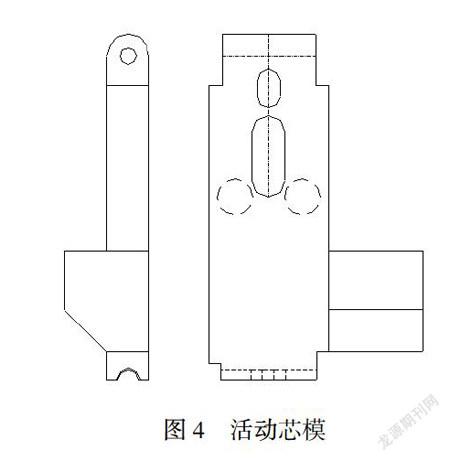

件17复位块是一个推动件2活动芯模的零件,活动芯模如图4所示,其侧面有斜面,可以由滚轮推动贴上件6上芯模,从而处于垂直位置,便于成形。成形结束后内孔中有弹簧推开。长孔内有限位螺丝限制推开的角度。件17复位块作用是推动件2的转动。其侧面的孔中安装有短轴,轴上有滚轮可以在件2斜面上滚动,方便推动件2。件16圆芯模支架用来安装件19芯轴,芯轴上装有件18圆芯模,用来成形产品,件16上端内部挖去,避让左芯模的运动,使各个芯模不想干涉。

七、结束语

经过多次调试,模具达到了设计的要求,能够满足使用。投入少,生产效率高。通过现有的成型机,不改变机床的情况下,利用成形模具能较好的完成高弹性材料产品的弯曲成型。