电动汽车车身结构设计与轻量化策略探讨

雷勤斌

摘 要:在开展电动汽车设计工作的过程中,需要优先设计其主体构建方案,并在此过程中对其环形结构以及力的传递路径进行充分考虑,并针对其本身的结构开展2D、3D设计工作,制定车身轻量化设计方案,有效提升电动汽车的具体性能。本文针对电动汽车车身结构设计以及轻量化策略进行了探讨,期望能为相关设计工作人员的工作提供助益。

关键词:电动汽车;车身结构设计;轻量化策略

0 引言

在科学技术迅速发展的推动下,各个城市的交通拥堵现象愈发严重,绿色环保理念在落实的过程中面临诸多阻碍,电动汽车在世界范围内的关注度持续增加。由于传统的汽车在使用过程中会对环境造成严重污染,排放出大量有害的气体,为了对当前的环境问题进行有效缓解,各个国家的政府部门开始重视电动汽车的宣传与推广。电动汽车车身结构的设计与轻量化需求有着密切的关联。由于轻量化的电动汽车重量降低,因此其本身的续航能力也会随之有所提升,并且多个方面的特性也会逐步优化。

1 车身架构设计

在开展车身设计工作的初期,一般会对车身的主体架构进行设计,之后再具体针对结构进行设计。将现阶段应用较为广泛的计算机辅助设计方式作为基础,针对整体车身的布置空间进行车身主体框架走势仿真模型进行设计,并对其进行拓扑优化,将拓扑优化的最终结果、初步工程可行性评估报告进行综合分析,明确车身主体框架的具体走势情况。在开展车身主体框架开展搭建工作的过程中,要尽可能构建出环形结构,尽量避免使用悬臂梁。对基础力学模型进行分析可以得知,一端接受固定的悬臂梁,在均布载荷、集中载荷影响下,所承受的弯矩以及剪力都明显高于两端接受支撑的简支梁,即在同样的状况下,悬臂梁的结构刚度以及耐受性更差。

在上述条件影响下,在确定车身的框架走势时,要将环形结构的构建作为优先考虑的因素。环形结构可以促使车身框架形成整体,对车身弯曲的刚度情况进行改良,能够有效提升车身结构的共用性,对车身材料的选取方向进行指导,保证电动汽车能够具备良好的区域应用性能,增强车身的轻量化效果。

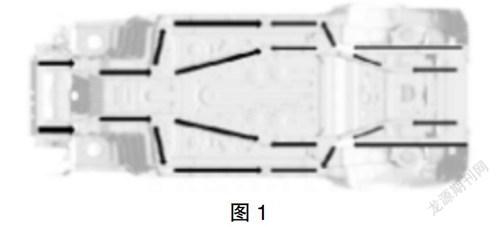

在对车身主体架构开展设计工作的过程中,力的传递路径是其中的重要影响因素,通过对力的传递路径进行分析,可以尽可能将最为适宜的材料应用于最合适的位置,不仅能够提升电动汽车的使用性能,还能够节省材料。如图1所示,这是某部电动汽车的主要传力路径示意图,其中展示了车身下部力的主要传递路径,当前部碰撞力经过机舱下时,纵梁可以将力进行分散,并传递至门槛与地板纵梁,后部碰撞力经后纵梁及后副车架将力分散传递到门槛与地板纵梁,形成了前后贯通的车身整体传力路径。

2 车身结构设计

在开展车身结构设计工作时,要依照点、线、面、体的过程建立三维数据。因此,在制作车身的3D数据之前,要优先制作2D数据,即典型断面。车身典型断面在车身设计工作当中占据着重要位置,对于后续的3D数据制作等一系列工作有着指导性作用,以下针对几个主要典型断面进行了简要分析:

2.1 顶盖后横梁位置

对顶盖后横梁位置采取断面设计方案,可以保证汽车本身的性能得到改良,并受到轻量化处理,考虑到人机等诸多方面的因素,不仅能够确保电动车身结构与人机需求之间的有效避让,并且可以对其进行有效的评测以及估量。

2.2 门槛位置

更多的在门槛位置采取断面设计,是对电动车身的钣金尺寸进行了充分的考虑之后加以确定的。充分考虑门钣金与车身钣金上的電器、内饰件与外饰件的安装形式,外饰件与车身、门之间相互配合的情况,最终针对电器、外饰件、车身、内饰件、开闭件设计了专业且高效的结构方案。

2.3 门限位器位置

对门限位器进行断面设计,可以有效实现翼子板与门开启之间的互相躲避,形成良好的固定结构,并且可以促使限位器能够与门钣金、车身钣金所需的安装形式、运动轨迹、尺寸以及结构相适应。

2.4 门上铰链位置

对门上铰链位置进行断面设计,可以将翼子板与门之间的关联、门的密闭形式、门的运动轨迹、铰链的固定方法充分展现出来,对版的构成角度、型面尺寸以及拼接方法进行有效强化。

3 车身轻量化策略

3.1 实现设计内容以及具体步骤的轻量化

在开展电动汽车轻量化设计的过程中,电动汽车车身的零件数量较多,并且在结构尺寸方面有着较大的区别,不同的零件对前舱的静态、动态性能的影响效果也有所不同。将零部件的厚度进行剪薄化处理,虽然可以降低其重量,但是与此同时也对车身的整体模态、刚度造成了不良影响。此外,对车身进行轻量化处理之后,不一定可以保证电动汽车整体具备充足的安全性能。基于此,相关设计人员需要对电动汽车的车身部件的灵敏度进行分析,并依照对应的分析结果,选择在模态、刚度以及质量灵敏数值等方面具有差异的零部件进行不同程度的减薄或者增厚,从而对车身进行轻量化处理,并且有效增强车身的静、动态性能。除此以外,当电动汽车的车身进行轻量化处理之后,要对其开展正面碰撞仿真分析与评估,将处理前后的安全性能进行评测,对轻量化设计方案的可行程度进行有效检验。最后,要依照优化之前以及之后的对比结果,选择最适合车身轻量化设计的最佳方案。

3.2 使用新型材料,应用新型工艺

想要实现电动汽车车身设计的轻量化,相关设计人员可以使用新型工艺,比如钢铝铆接,将多样化的材料进行有效连接,在其成型的过程中实现对车身的轻量化改良。目前,电动汽车刚刚得到了初步发展,因此,相关人员要不断找寻与电动汽车制作相匹配的新型材料,使用重量更轻,并且性能更加优质的新型材料,促使电动汽车能够获得轻量化的改良效果。比如,可以使用钢铝混合材料对车身结构进行设计,将钢铝混合物应用于背门、前盖以及复合翼子板等位置,与全钢材料制作的车身重量相比,使用钢铝混合方法能够使车身重量降低15%甚至更多。

3.3 优化车身结构设计

在车身主体架构走势得到明确之后,就要着手开展车身结构设计工作,并在结构设计工作结束之后对车身进行细致的检测与评估,发现其符合相关指标之后,要对车身的灵敏程度进行分析,采取合适的方法灵敏度不相符的汽车配件进行调整,应用轻量化迭代计算的方式,针对电动汽车的碰撞安全性能、NVH以及耐久性能开展测评工作,选取与车身相符的制作材料,全方位的增强汽车的灵敏程度,促使电动汽车能够与轻量化需求相契合。

4 结束语

综上所述,当前,电动汽车依然处于研究与发展的时期,即便当前有许多电动汽车产品已经投入市场,然而,这些电动汽车更多的是立足于传统汽车的基础,经过改造以及加工之后产出的电动汽车,因此,其本身具有较大的重量,难以持久续航,因此,在目前的汽车市场当中,消费者更加愿意选择传统汽车,很少有人愿意购买电动汽车。由此看来,电动汽车仍然面临着诸多挑战与困境,相关设计人员需要逐步探索更为科学的设计思路,有效实现电动汽车的轻量化,才能逐步打开电动汽车的消费市场,实现汽车行业的绿色化发展。

参考文献:

[1]朱浩.电动汽车车身结构设计与轻量化策略分析[J].时代汽车,2019(12):58-59.

[2]李木一.某全新架构电动车车身结构概念设计与开发研究[D].吉林大学,2019.

[3]郭淑颖.纯电动汽车车身轻量化研究[J].吉林工程技术师范学院学报,2019,35(2):85-87.

[4]马东辉,马少康,闫禄平.电动汽车车身结构设计与轻量化策略[J].汽车实用技术,2018(10):6-8+21.