柴油机冷却水温度传感器断裂故障分析

霍晓萌

摘要:针对柴油机冷却水温度传感器断裂的问题,通过对该测点管路流腔进行CFD仿真计算,分析了流腔内部速度和压力场的变化情况,确定了传感器的断裂原因。计算结果表明:传感器位置处流速较大,导致传感器下部受振荡力,且发生了空蚀,使传感器失效。本文针对此次传感器断裂故障提出了解决措施:对传感器的位置进行了优化布置;对传感器的结构形式进行了改进。通过改进,传感器随整机验证时间超过1500h,未再发生同类断裂故障,保证了柴油机的安全运行,为以后类似故障的分析和解决提供参考。

Abstract: To aim at the breakage on temperature sensor of the cooling system for one type of marine diesel engine,the variation of velocity and pressure field in the pipe is analyzed through CFD simulation,and the reason of the sensor is determined.The result shows:the velocity and force at the sensor position is so large that the bottom of sensor is broken,and cavitation occurs at the sensor.This paper puts forward some measures to solve the sensor breakdown: the position and structure of the sensor are optimized.Through the improvement,the verification time of the sensor with the engine is more than 1500h,and there is no similar malfunction again,which ensures the safe of the engine,and provides reference for the analysis and solution of similar faults in the future.

关键词:柴油机;温度传感器;流速;受力

0 引言

系统水温是影响柴油机正常运行的最重要热工参数。水温过高通常会使柴油机功率下降,润滑效能降低,甚至会导致柴油机拉缸、汽缸垫烧毁等严重故障;水温过低会使缸内燃烧不完全,增加耗油量,润滑油粘度增大,导致机件磨损加剧[1]。通常,在柴油机上通过布置温度传感器的手段监测冷却水温度。研究表明,传感器的布置位置不仅会影响测试结果的准确性,布置不合理还会导致传感器损坏,使测试功能失效,无法实时监测柴油机稳定安全可靠运行。本文针对某柴油机在运行过程中出现的冷却水出机温度传感器断裂故障,对该处测点的管路流腔进行了CFD仿真计算,分析流腔内部流速和压力场分布情况,确定故障原因,并提出了可行的改进措施,为类似故障的分析与解决提供参考。

1 故障描述

某柴油机在试验运行期间,冷却水出机温度显示值异常偏高且来回波动,观察临近测点温度,显示值均在正常范围之内,其它参数无异常。停机对冷却水出机管路上的传感器进行检查,发现传感器插座进水,传感器保护套管从根部断裂且断掉部分消失不见,确认传感器螺纹连接焊接处断裂。

2 故障原因分析

2.1 传感器结构说明 温度传感器一般由传感器感应端、螺纹连接、接线插座等组成。冷却水出机温度传感器的感应端螺纹连接处采用常规的焊接式结构。

2.2 受力分析 该柴油机冷却水出机温度传感器布置在出机管路上,位于节流孔板之后。由于流体流经节流孔板后流速增大,传感器根部受到流体的冲击力较大,且受力随着柴油机工况的变化而波动。初步判断传感器螺纹连接的焊接薄弱位置受力较大导致传感器断裂。

2.3 仿真分析论证 为进一步分析该传感器断裂的原因,对该测点管路流腔开展CFD仿真计算,分析流腔内部速度和压力场的变化情况。

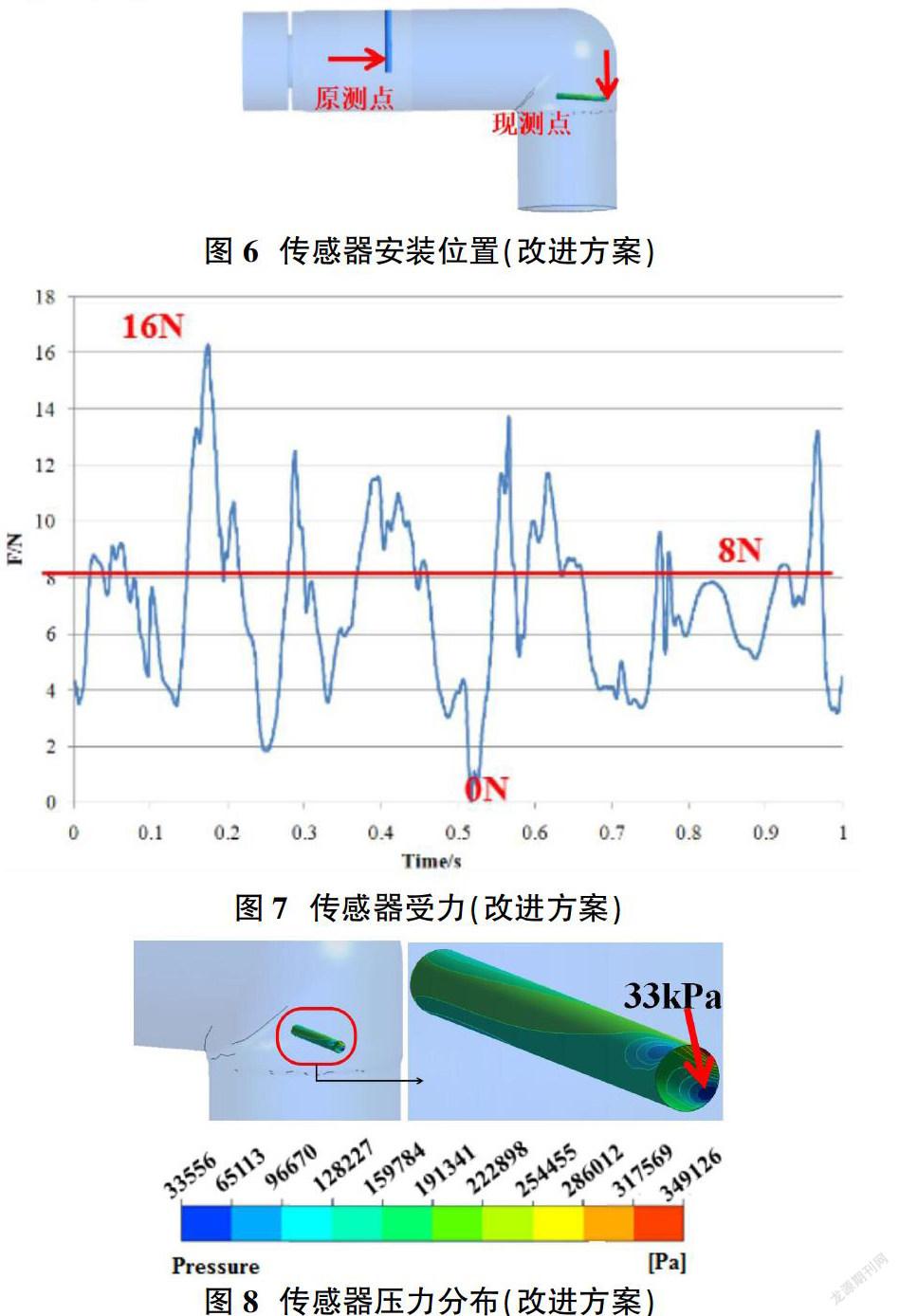

2.3.1 仿真建模 计算模型包含进出口、流腔、传感器、节流孔板,模型共计5层边界层,190万个网格。

为了保证计算精度,网格分区域划分,传感器周围网格加密,如图1所示。

2.3.2 边界条件 以水作为冷却介质,在额定工况下,以流腔的进口流量、出口压力作为边界条件,开展仿真模型计算。

2.3.3 结果分析 基于以上计算模型,对管路流腔进行了CFD仿真分析,得到了其流场、流速分布,并对传感器的受力进行了评估。根据计算结果分析可知:

①流体流过传感器行为表现为圆柱绕流,为非稳定状态[3];②传感器所在的直管段流腔为高流速区域,流速在14m/s以上,流体经过节流孔板后流速增大,经过传感器时流速达到最大值20m/s;出口段流腔为低流速区域,流速约在5m/s以下,如图2~图3所示;③传感器位置处流速较大,导致压差阻力(4.5bar)大,如图4、图5,使得传感器下部受力随时间变化在17~27N之间波动(均值22N)。且其侧面发生了空化现象(最小压力-98kPa,小于水空化压力-53kPa)。

3 改进措施与验证

3.1 改进措施 针对柴油机运行过程中出机温度传感器发生断裂的问题,采取以下措施防止传感器因为受力较大而失效的故障。

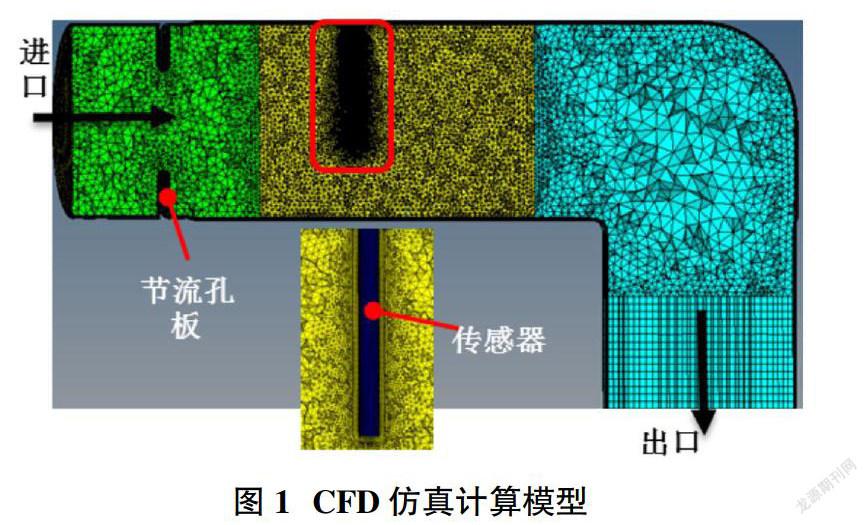

①根据仿真分析结果,对传感器的安装位置进行优化设计,将传感器布置在流体流速较小区域。通过对比发现改进位置处传感器受力大幅减小(均值8N),且未发生空化(传感器最小压力33kPa)。(图6-图8)

②改进传感器的结构:由焊接式改为一体式,避免了焊接式传感器易断裂的故障。

仿真计算结果表明,通过优化传感器的布置位置,传感器受力减小,并降低了空蚀破坏的风险。传感器结构的改进提高了传感器的强度。

3.2 改进验证 改进的冷却水出机温度传感器已随整机稳定运行超过1500h,未再发生同类断裂故障。

4 结论

①传感器布置位置不合理是本次传感器断裂故障的主要原因。分体焊接式传感器安装位置布置在流体流速较大区域,使传感器根部受到较大的振荡力,且传感器侧面发生空蚀,传感器焊接薄弱处发生断裂,最终导致传感器失效。②基于故障原因分析,将传感器重新布置在低流速区域,使其受力减小,解决了传感器断裂问题,保证了柴油机的安全运行,并为此类故障提供了分析和解决思路。③在柴油机测点设计过程中,除了要考慮测点布置的可行性,还应关注其可靠性,保证测试结果的准确性和有效性,为柴油机安全、可靠运行提供保障。

参考文献:

[1]周龙保.内燃机学[M].北京:机械工业出版社,2009.

[2]《机械设计手册》编委会.机械设计手册[M].北京:机械工业出版社,2007.

[3]苏立国,顾继俊,等.基于CFD的圆柱绕流流场特性分析[J].石油矿场机械,2015,4:25-26.