GM公司开发的新型3.0 L Duramax柴油机

G.BORETTO V.VERDINO A.VASSALLO M.UMIERSKI

全新的3.0 L Duramax直列6缸柴油机是专门为GM公司新的全尺寸系列卡车平台开发设计的,它将用于下一代雪佛兰 Silverado、GMC Sierra及其他车型。为了确保这种动力系统能与车辆平台最佳地集成,选择了高度集成的全铝柴油机结构,打破了皮卡常用的V形发动机的布置模式。在这种情况下,整车布置对发动机的结构长度要求很高,但直列式布置为发动机提供了所必要的性能优势,可满足最低的燃油耗和苛刻的舒适性要求。

发动机结构;技术参数;开发设计

0 前言

2018年,包括轻型卡车、轿车、轻型和中型皮卡、运动型多功能车(SUV)及轻型运货车在内的整个汽车市场,北美地区(美国、加拿大和墨西哥)的柴油机份额约为4%,与欧洲地区约35%的市场份额相比差距较大[1]。在已签订了北美自由贸易协定(NAFTA)的地区,柴油机的需求量达到了70万台。因此,尽快开发出新型的现代6缸柴油发动机并投放市场,是GM公司在2014年作出的战略性决策。这款发动机主要是针对轻型皮卡和大型SUV的性能、工作效率、耐久性来设计的。

本文将介绍GM公司设计该款新型发动机的开发步骤。这款发动机除了需要满足更严苛的排放标准法规外,还需要满足北美皮卡用户对燃油耗、功率、牵引负荷和舒适性等方面更高的期望。同时,本文还将介绍该款发动机在热力学、力学、空气系统及减排技术等方面的主要技术特点。

1 开发目标

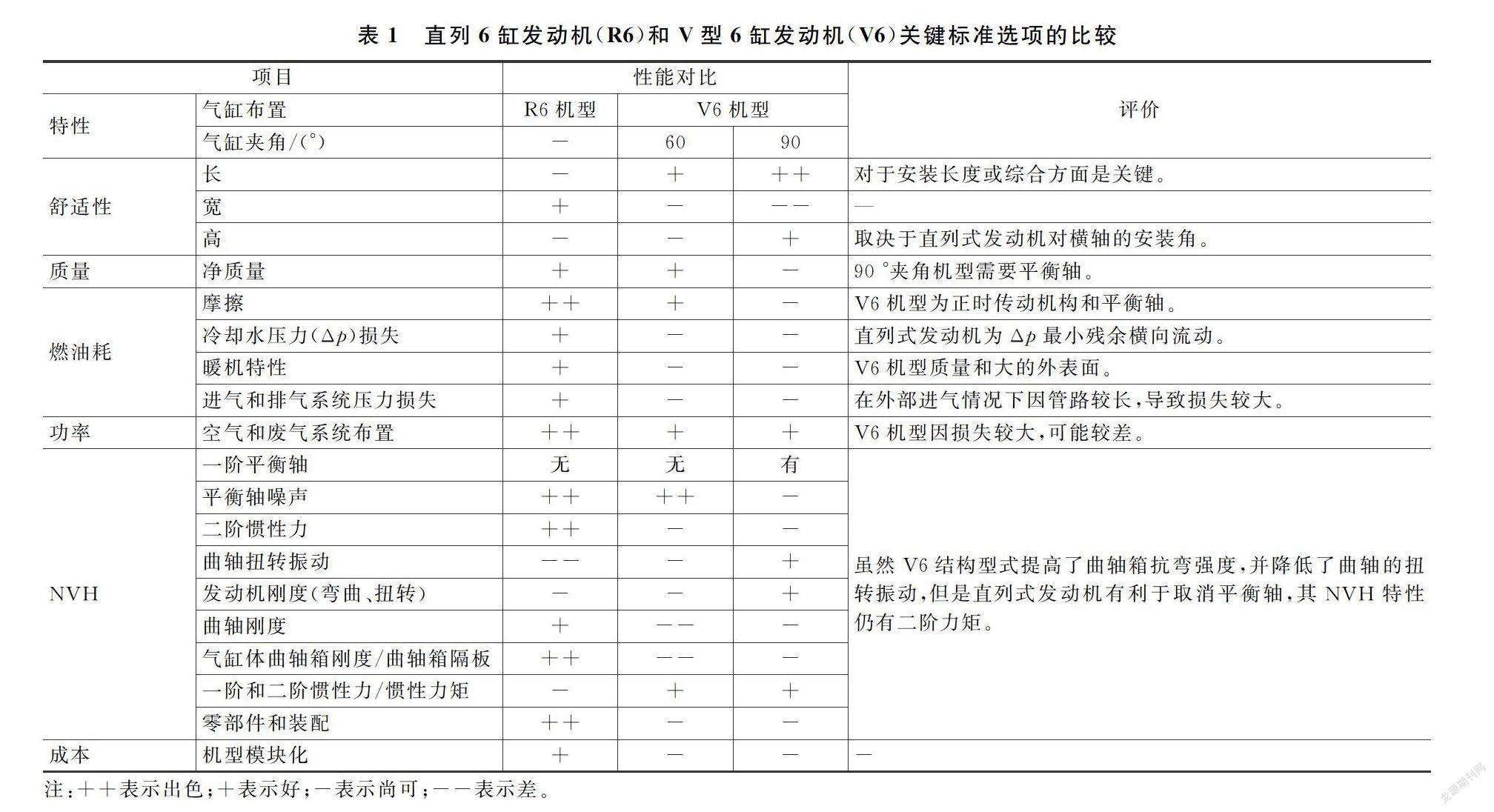

选择发动机结构型式是开发工作的第一步。 GM公司的研究人员对发动机的各种结构型式进行了比较研究,并對优先目标属性的选项进行了全面比较和评价(表1)。

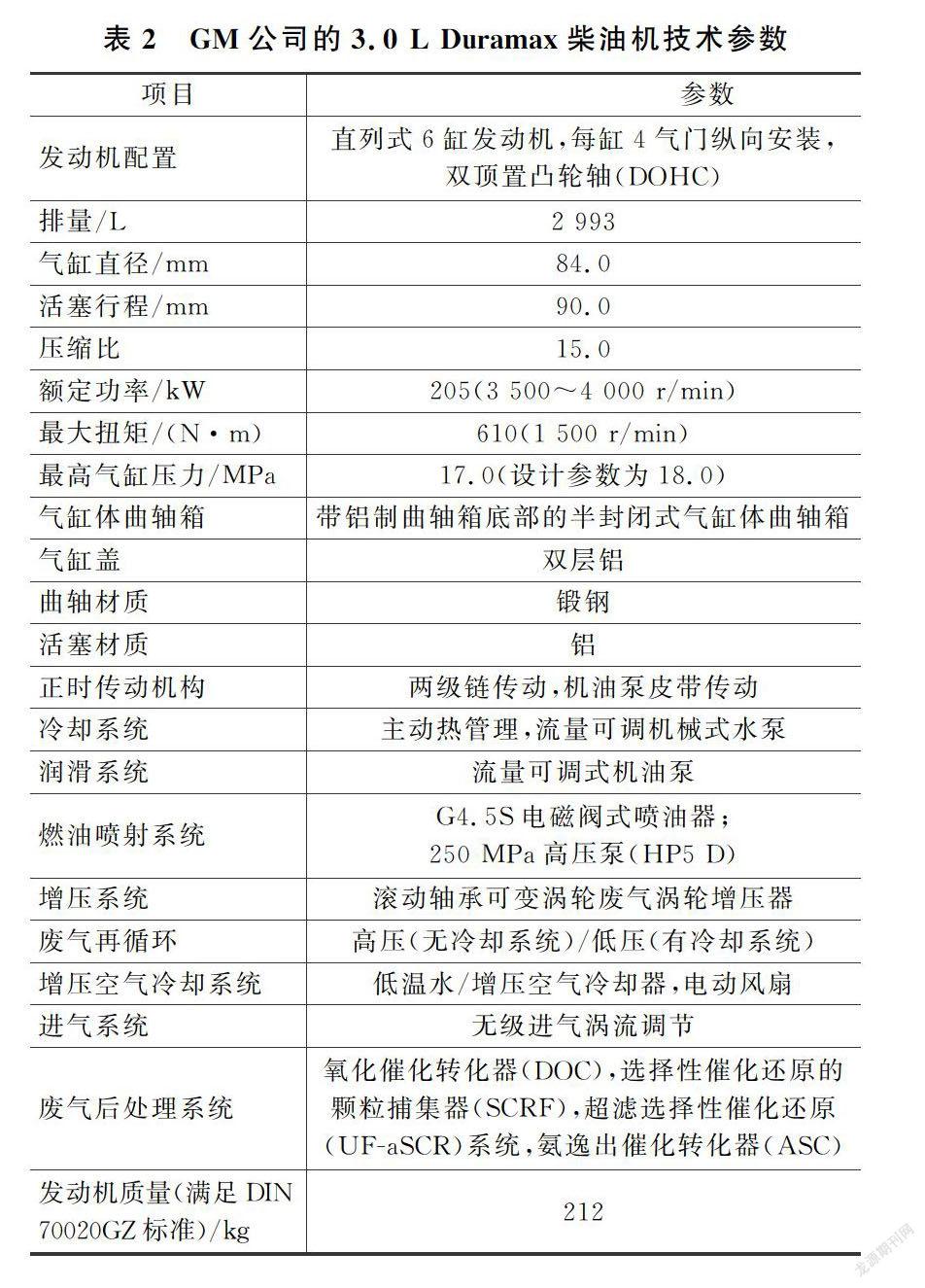

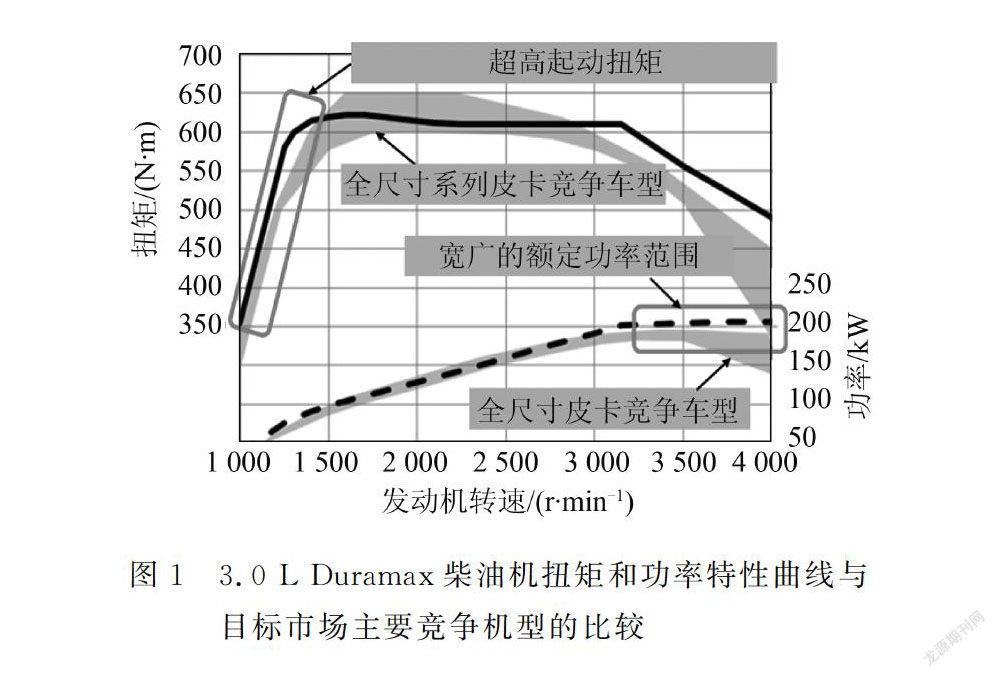

发动机的直列布置型式相较于V形布置型式在燃油耗、功率、噪声-振动-平顺性(NVH)和成本(包括3缸和4缸变型机模块化)方面表现出明显的优势。缩短发动机的长度是1项挑战,这要求发动机在铸铝气缸体的曲轴箱内必须保持尽可能小的气缸间距,同时又不能损害其可靠性和耐久性。因此,研究人员在设计发动机结构时,所选择的峰值压力和压缩比规定值要满足较低的摩擦要求。GM公司开发的3.0 L Duramax柴油机的基本参数如表2所示。研究人员将确定的新的高效能燃烧过程与经过优化的进气系统相结合,获得了令人信服的功率和扭矩特性曲线(根据SAE J1349标准进行测量)。

图1示出了目前3.0 L皮卡目标市场主要竞争机型的技术指标。从数据中可以看到,该款柴油机不仅具有较高的低速扭矩(对挂车的行驶和灵活性很重要),而且在宽广的转速范围内可提供较高的功率输出。

2 燃烧设计

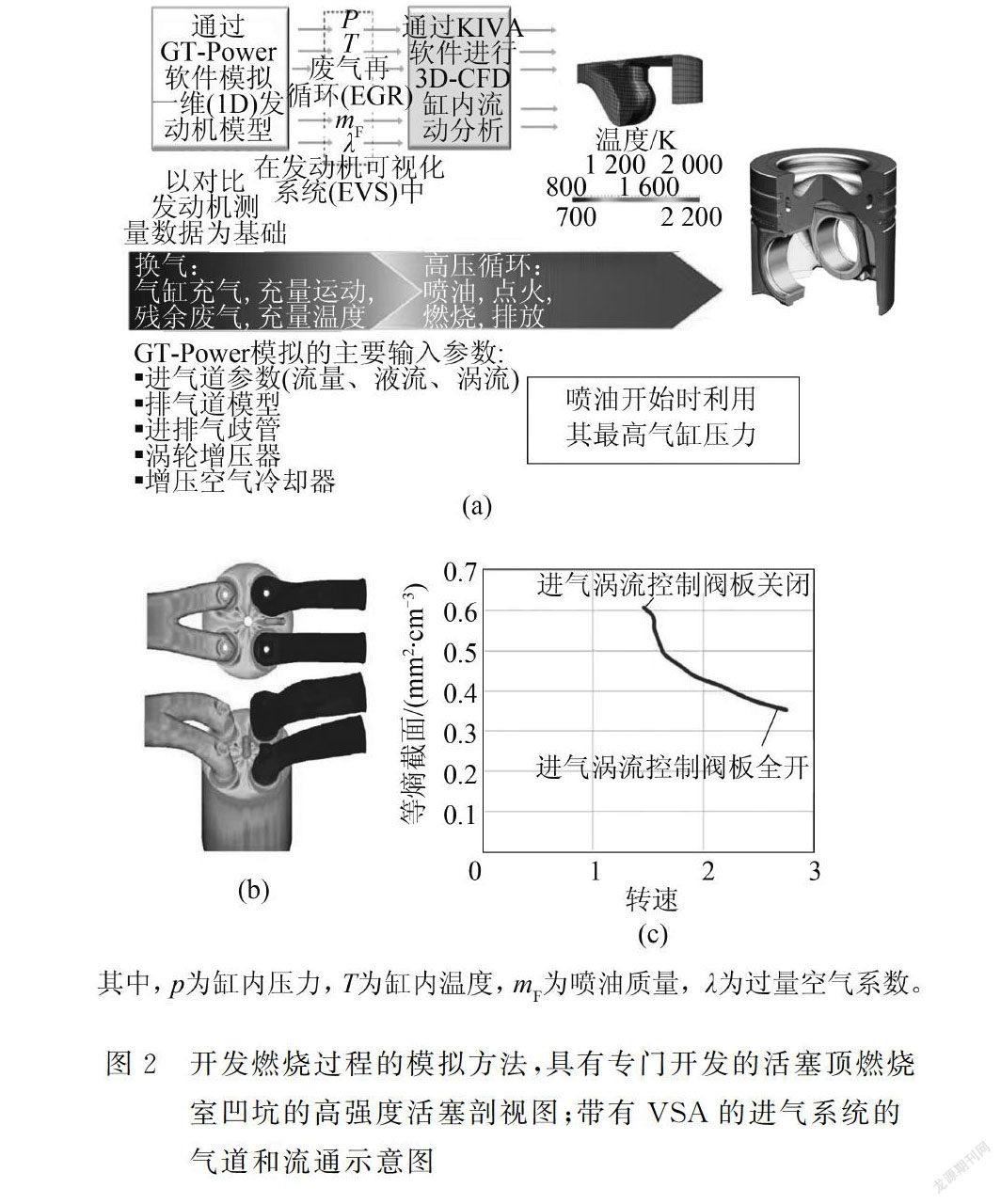

新型柴油机的开发核心是其燃烧过程。研究人员的开发目标是优化发动机的性能、原始排放、燃油耗和燃烧噪声,同时实现发动机的最低燃油耗值,并符合美国Tier 3废气排放标准法规的要求。研究人员对燃烧过程的基本参数,如行程/缸径比、压缩比、燃烧室几何结构、负荷运动、喷射参数等进行了优化(图2)。研究人员对发动机进行改进的目标之一,就是使发动机在转速较低,且扭矩和负荷发生突变时,具备实现快速响应的能力,同时依然保有较高的升功率(高达74 kW[2])。具有高功率密度的轻型发动机力求采用较低的压缩比,这样将有助于改善废气排放。因此,为了满足发动机的额定功率、排放和冷起动之间的最佳平衡,研究人员将压缩比的值设定为15.0。

螺旋进气道产生的涡流比相对较小,其值为1.4,这表示发动机在额定功率时获得了高的进气空气流量。为了增加气缸部分负荷区域内空气的涡流运动,研究人员应用了涡流控制阀板(VSA),可在必要时将涡流比提高到2.5。

燃烧室的几何结构对确定燃烧系统总体性能起到了重要作用。研究人员在对单缸机和多缸机进行试验和优化前,通过详细的三维计算流体动力学(3D-CFD)软件模拟分析了各种设计方案,最终选择了1种空气利用效果特别出色的设计方案[3]。

该柴油机选用了9孔喷油器,其每30 s的流量为0.38 L,喷雾锥角为155 °,喷油嘴凸出气缸盖火力面为2.0 mm。这种喷油器设计已被证实了可在部分负荷和全负荷情况下满足所有指标(如炭烟、碳氢(HC)、CO、有效燃油耗)。这种喷油嘴方案因其喷孔的直径仅为0.116 mm,发动机即使在高功率运转下也能满足皮卡用户所期望的燃烧抗结焦性能的要求。

3 润滑和主动热管理

机油循环回路的设计要求确保最佳冷却和润滑效果,同时有利于减小发动机的机械摩擦。为此,研究人员在机油循环回路中配备了供油量可变的机油泵(cVDOP),并由1个电磁阀根据特性曲线场需求来控制其机油的供油量。

该柴油机配备了主动热管理系统(ATM),发动机能在所有的运行工况下快速达到燃油耗的最佳运行温度。为降低热损失和机油粘度,发动机要保持尽可能高的燃烧室温度。气缸体与气缸盖之间的冷却液循环回路是分开的,由机械式冷却液泵供应的冷却液流量借助集成在发动机出口的冷却液控制模块(MRV)按需分配到每个部件。冷却液通过集成在铸件中的通道进入循环回路,并经分配装置控制流入气缸盖和气缸体的流量。冷却液循环回路在气缸盖和气缸体内的流动方向是横向交错的,因此气缸体冷端的另1个通道收集了冷却液并将其引导回冷却液控制阀(图3)。

4 增压和废气再循环

空气系统开发的主要目标是在保持高额定功率和高EGR兼容性的同时实现高起动转速。盖瑞特(Garrett)公司提供的可变几何截面涡轮增压器(VTG)是电动控制的,并具有滚动轴承减摩技术,可在瞬态和冷机运行时实现快速响应。为了获得可靠的耐久性和使用寿命,该涡轮增压器采用了冷却液冷却,即使在最严苛的行驶循环也能安全可靠地运行。在优化NVH性能方面,研究人员一方面对发动机进行了精确平衡,另一方面在冷凝器和出口处使用了谐振器。为了在所有发动机工况下都能最佳地利用EGR,研究人员为EGR系统设置了高压(HP)和低压(LP)管路。冷却液冷却的紧凑型EGR阀控制高压系统,主要用于发动机的加热阶段和排放后处理(图4)。

5 废气后处理

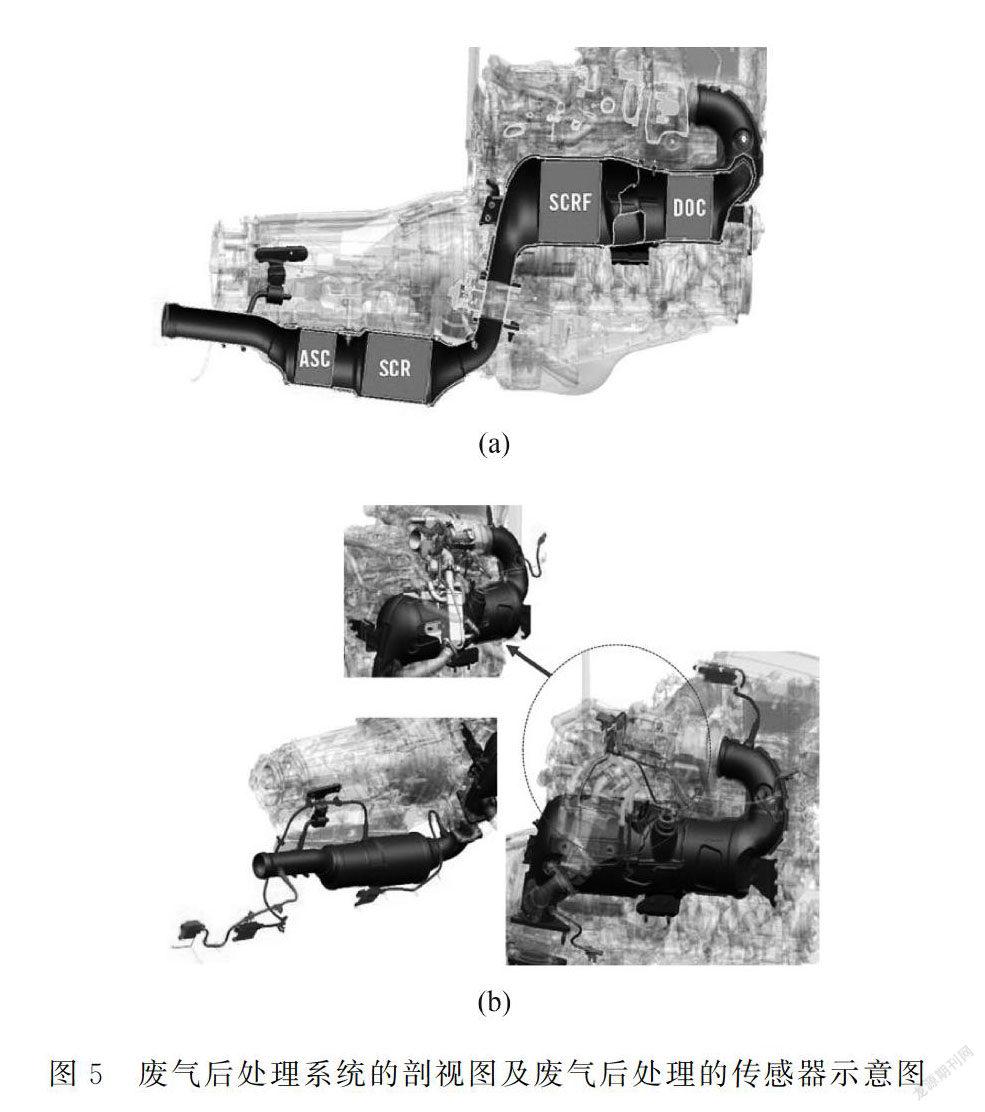

废气后处理系统基于1种新的结构进行开发,集成了各种专门开发的部件[4-5]。1个靠近发动机安装的DOC可用于氧化HC,并将氮氧化物(NO x )转化为更容易降低后续脱硝系统排放量的形式,然后沿着新建的混合器管路进行稀释并与还原剂(DEF)混合(图5)。

研究人员首次将SCRF应用于GM公司的柴油机。研究人员将这2种功能集中在紧凑型部件内,减少了废气后处理部件的数量,并允许系统具有较低的反压力。第2层SCR系统使得NO x 转换的总效率最大化,特别是在高负荷工况条件下。研究人员在SCR系统后布置了1个ASC,以减少可能出现的氨排放。

美国对车载诊断的要求是非常严苛的,为满足这样的要求,汽车制造商需要承担高额成本。排气传感器的数量说明了任务的复杂性:總共使用了4个温度传感器、3个NO x 传感器、1个压差传感器和1个颗粒物(PM)传感器(图5(a))。

6 摩擦和燃油耗

严苛的燃油耗值要求研究人员在开发热力学和发动机机械结构时,需要进一步优化旋转和往复运动部件的尺寸。这些优化后的部件与电控辅助设备(如无级可变机油泵、可开关的冷却活塞机油喷嘴和冷却液调节阀)一起运行,可实现极低的发动机摩擦。值得注意的是,这种极低的摩擦使发动机同时实现了高升功率、大扭矩及高可靠性。

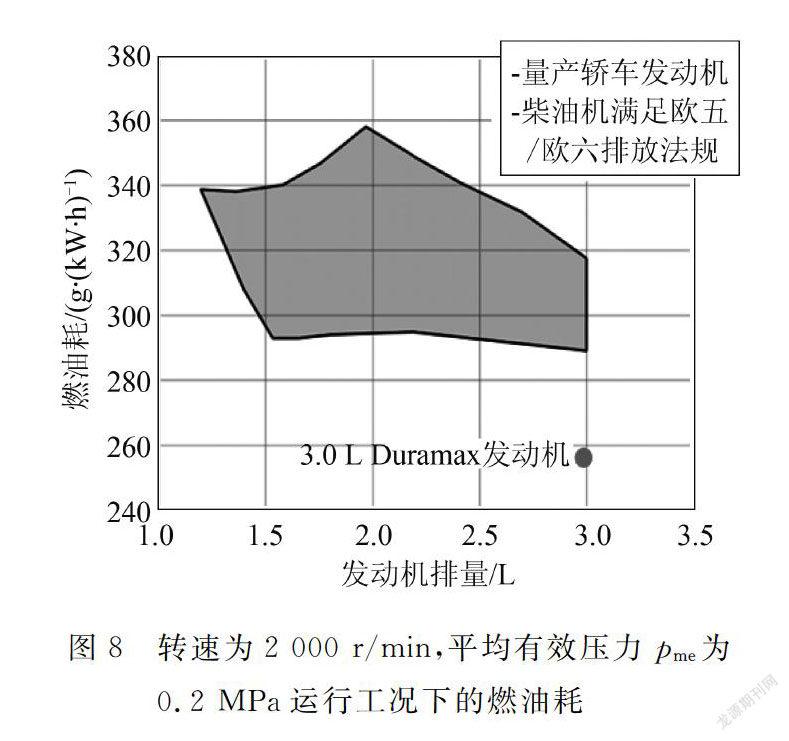

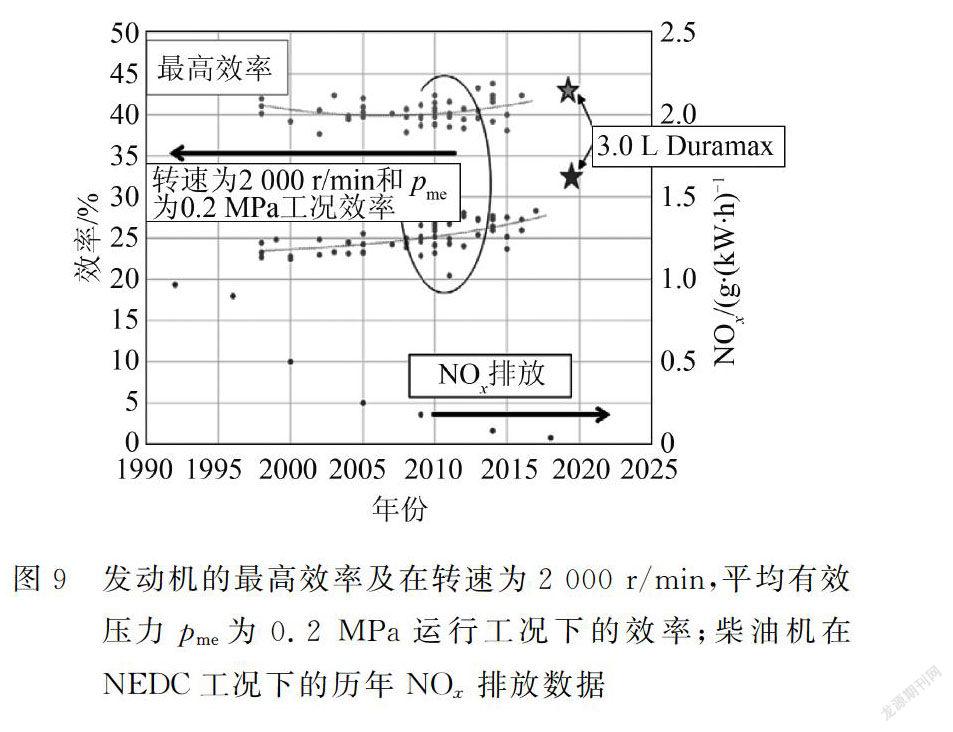

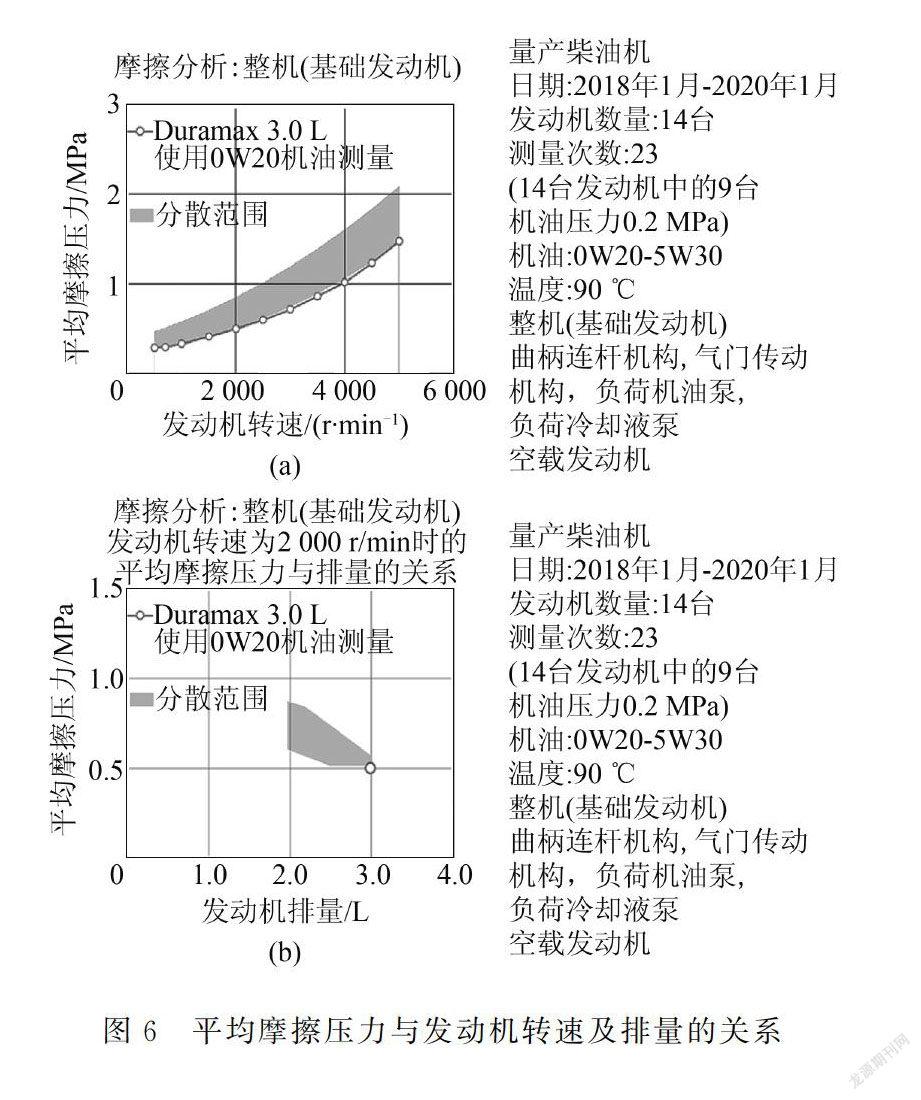

图6示出了目前轿车和轻型载货车平均摩擦压力的分散带。由于热力学效率和机械效率很高,发动机获得了极其扁平的燃油耗特性曲线场(图7)。美国认证的城市循环(FTP-75)、高速公路循环(HWY)及高速高加速度工作循环(US06)中的大多数运行工况点处于最佳有效燃油耗10%的范围内。在具有代表性的低负荷运行工况点(转速为2 000 r/min,平均有效压力 p me为0.2 MPa)时,3.0 L Duramax柴油机的燃油耗为256 g/(kW·h),明显低于竞争机型的燃油耗值(图8)。图9示出了历年来柴油机在轻负荷范围内的效率数据。尽管重点市场中的汽车尾管NO x 排放限值逐年下调,但因柴油机技术的进步,其效率也得到了明显改善。图9示出了在转速为2 000 r/min、平均有效压力 p me为0.2 MPa运行工况下发动机的效率,以及柴油机在新欧洲行驶循环(NEDC)下的NO x 历年排放数据。图中显示了降低摩擦和优化燃烧的结果,这也导致了实际行驶中的燃油耗显著提高。

7 NVH特性

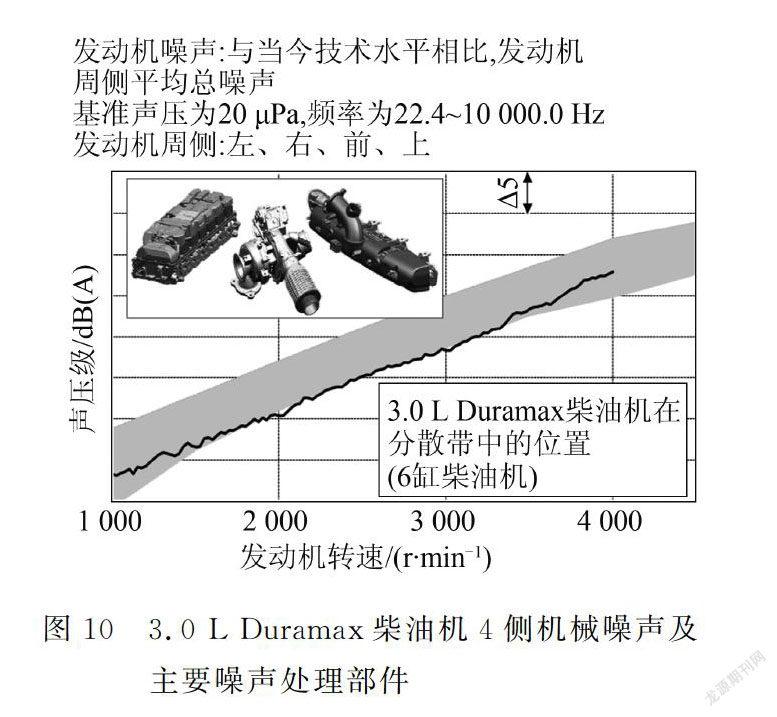

开发团队从一系列结构型式中识别出NVH特性的方案,并将其作为首选方案进行研究。与V6发动机相比,直列式6缸发动机的次级惯性力是完全平衡的,主要归功于曲柄臂曲轴转角在上止点后120 °CA的功率切换。即使没有平衡轴运转,发动机运行起来也非常平稳,并且在质量、效率和成本方面更具优势。此外,高压缩多孔性塑料隔噪装置可以确保气门驱动装置和喷油器的最佳封装。由于气缸盖完全绝缘,这也大大降低了噪声的传递(发动机侧面上部麦克风测量声压级降低了2.5 dB)。为优化空气管路的声学性能,研究人员除了采用低压和高压谐振器(在三阶倍频带、频率为2 500 Hz时,降低的噪声为12 dB)外,在紧凑的轻型进气歧管处还采用了1个整体式泡沫进行隔噪(部分负荷时降低的噪声为1.5 dB)。此外,研究人员还选用了全部加罩封装的排气系统,以减少噪声的广泛辐射,并改善发动机的噪声品质。最后,研究人员对燃烧噪声本身进行了优化,从而实现废气排放与燃油耗的均衡折中。直列式6缸发动机固有的优点与上述所采取的优化方案相结合,使发动机实现了优异的声学特性(图10)。

8 汽车行驶试验结果

研究人员开发的该款新型发动机的运行方式包括2种不同模式。燃烧运行模式在80%的运行工况条件均适用,而加热运行模式则适用于颗粒捕集器再生、柔和暖机和强烈暖机2个等级的预热废气后处理系统。

这2种模式之间的切换逻辑经过了全面优化,可以最大限度地提高废气净化系统在所有驾驶环境下的转换效率,并为用户带来低燃油耗、高舒适度的直接利益。为了实现燃油耗、NVH和废气排放目标,研究人员采用了新颖的统计学方法和整体试验设计(DOE)模型进行优化,将燃油耗、排放和燃烧噪声的DOE模型的输入量作为喷射过程、主喷射始点、油轨压力等喷射参数和增压压力、EGR率等气道参数。

①为了符合本行业计量习惯,本文仍沿用部分非法定单位——编注。

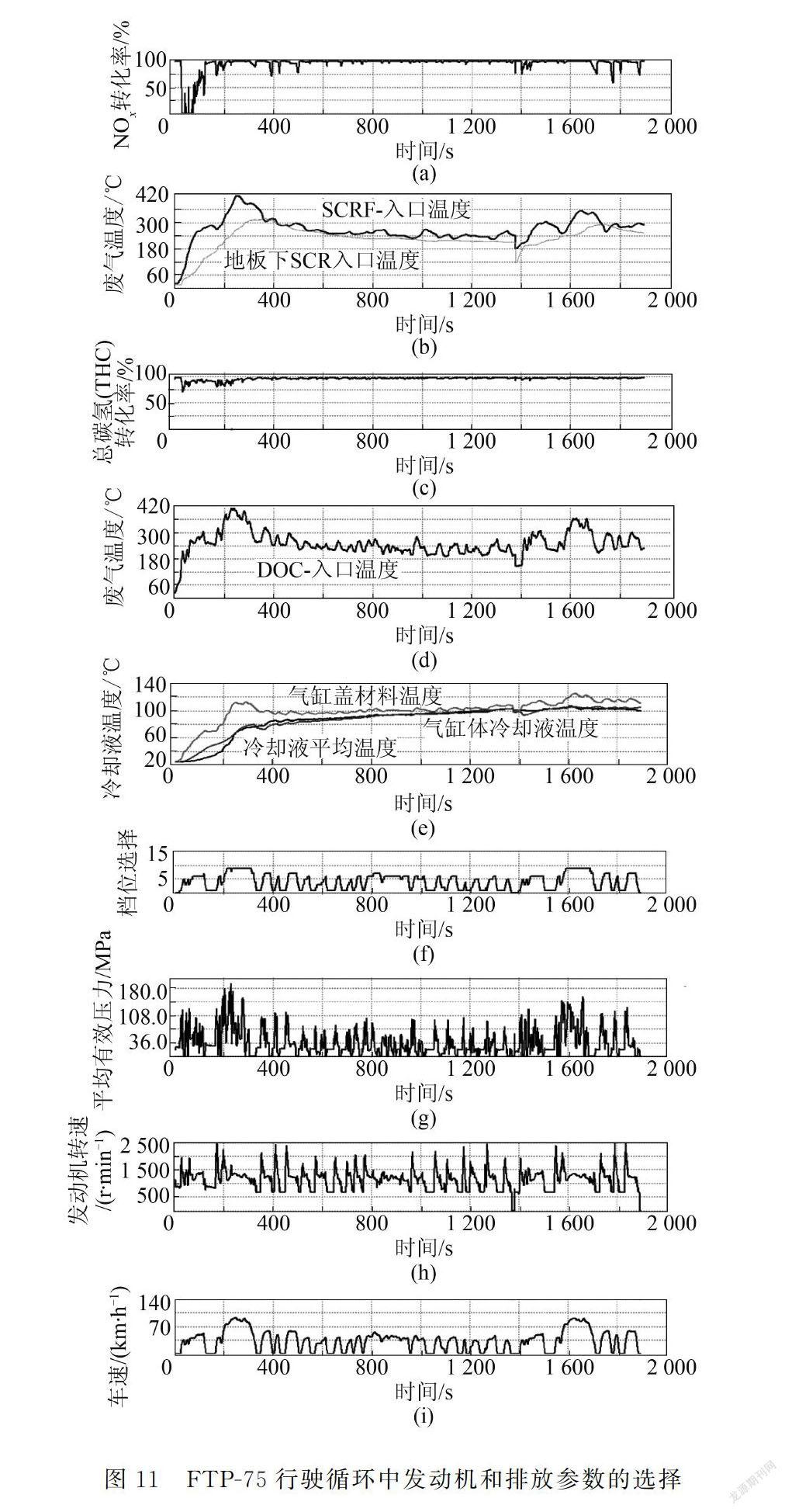

发动机的低噪声排放可使车辆在市郊交通行驶中的SCRF再生间隔达到500 mile①。在所有行驶和环境条件下,DPF的再生是通过多次后喷射进行的,每个循环多达9次喷射,这在发动机标定时要进行优化。发动机在标定期间优化的低机油稀释率、低粗糙度及高再生效率,使得实现高油回收时间成为可能,达到用户期望的实际标准(7 500 mile)。研究人员应用了1种精确设定的排气后处理系统预热策略,几乎独立于发动机的运行状况来提高后处理系统的温度,并保持在最佳的温度范围内,使汽车尾管排放降低到最低程度。在冷起动后,发动机采用强暖机燃烧模式,通过多次后喷射,很快达到DOC起燃温度,然后启用柔和暖机方式保持最佳的SCR系统温度范围。发动机通过强烈暖机方式的快速放热与灵活的ATM方案相结合,即使在极端环境条件下也能满足对车内采暖设备的舒适性要求。图11示出了采取这样的策略在FTP-75行驶循环中所达到的效果,从中可以非常清晰地看出ATM的工作能力。ATM在每1种运行条件下都能迅速和精确地控制发动机的暖机过程,并使温度稳定在最佳水平,这对于废气后处理系统同样如此。在发动机冷起动后约180 s,HC和NO x 的转化率就已达到了100%。ATM和废气后处理系统的高效能,可使燃烧过程获得最佳的重心位置(MFB5)。该位置在上止点后8 °CA过程。

9 结语

GM公司推出的新型3.0 L Duramax柴油发动机机是1款专为新一代皮卡设计的高度现代化的动力装置。该款发动机集动力性能、驾驶乐趣、极低的实际排放及未来对燃油耗的高要求于一体。

[1]IHS VPaC vehicles US 2019 H1 Database[DB]. IHS Markit Autoinsight,2019.

[2]PESCE F C,VASSALLO A,BEATRICE C,et al. Exceeding 100 kW/l milestone: the next step towards defining high-performance diesel engines[C]. 25th Aachener Kolloquium Fahrzeug- und Motorentechnik,Aachen,2016.

[3]WICKMAN D,DIWAKAR R,CHANG, S. Low emission diesel piston[P]. US 7389764, 2008.

[4]DEPPENKEMPER K,EHRLY M,SCHOENEN M,et al. Super ultra-low NO x emissions under extended RDE conditions-evaluation of light-off strategies of advanced diesel exhaust aftertreatment systems[C]. SAE Paper 2019-01-0742.

[5]MERCURI D,POZZI C,NAT G,et al. Multi-after injection strategy to optimize exhaust gases temperature and combustion stability in diesel engine[C]. 24th Aachener Kolloquium Fahrzeug- und Motorentechnik,Aachen,2014.

范明强 译自 MTZ,2021,82(1)

吴 玲 编辑

(收稿时间:2021-01-12)