沸腾焙烧炉锌精矿改烧硫化物滤饼的生产实践

陈磊

摘要:在采用湿法炼锌的过程当中,因硫不能从湿法中脱除,往往都需要使用火法工艺,沸腾焙烧炉来进行硫的脱除。随着近几年来我国科学技术的飞速发展,经济不断提高,环保的要求也越来越高,但是湿法炼锌中无法完全去除或脱除矿中硫,仍然存含硫较高的硫化渣滤饼,在生产实践中需要在采用原处理锌精矿的沸腾焙烧炉进行改烧硫化物滤饼,它的根本作用原理仍然是采用氧气将硫化物和单质硫氧化成二氧化硫的过程,然后用产生的二氧化硫烟气来进行硫酸的生产,这样产出的焙砂中含硫量大幅减少,约3-6%左右,对渣料脱硫起到重要作用,产出的焙砂仍然采用湿法浸出。因此,本文对沸腾焙烧炉锌精矿改烧硫化物滤饼的生产实践进行简要探讨。

关键词:沸腾焙烧炉,锌精矿,硫化物滤饼,焙烧,生产实践

1、前言

在锌氧压湿法炼锌工艺当中,浸出的硫化物对下游流程生产受到极大影响,所以必须对这些硫化物进行浮选,再进行过滤,产出硫化物滤饼后再到焙烧炉进行焙烧处理,为了能够更好的提高焙炉处理能力,并且从根本上保证生产成本最优化,就必须要对沸腾炉焙烧硫化物滤饼过程当中的生产操作进行探索实践,这是冶金焙烧炉冶炼解决危废渣带来的环保问题及一炉多用最大化提高生产效益的重要手段。因此,本文从影响沸腾炉焙烧生产操作的因素着手进行了简要探讨,并对改烧硫化物滤饼的生产实践进行了操作条件的选择及技术的探讨。

2、影响沸腾焙烧炉处理硫化物滤饼生产操作的因素分析。

冶金焙烧炉就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿或硫化物滤饼)与气体氧化剂(空气+富氧)的充分接触;在高温下,硫以二氧化硫气体形式随着烟气流入下一工段制酸,而锌以氧化锌形式在炉中或烟尘沉积以氧化锌形式产出,焙烧炉处理硫化物滤饼的过程当中,物料成分对沸腾焙烧炉炉期影响非常重要的。下面我们对影响焙烧炉生产操作及炉期的因素进行简要探讨。

2.1硫化物滤饼的化学成分。

焙烧炉冶炼对入炉物料要求较高,往往需要对原材料进行选择,目前来看,大部分的冶炼厂在对物料进行筛选的过程当中,筛选流程并不完善,大部分工厂原料的来源往往都是由多个矿山共同共给的,物料的成分相对会比较复杂,而且在进入沸腾炉进行焙烧之前往往都需要对这些物料进行合理的配比及实验,以便保证沸腾炉当中的心经矿成分相对稳定,在实际的操作过程当中,物料的配比混合及成分是比较难掌控的,混合很难保证均匀,甚至还会出现化学成分超标的问题,比如说含有较多的铁,二氧化硅及硫化铅等。这些问题会对焙烧炉在生产操作的过程产生极大的影响,首先是铅化物影响特别大,熔融的铅化物会造成炉烧炉沸腾不起来。其次是铁元素对于沸腾焙烧炉生产的影响是非常大的,主要以高价的形式存在,如果说硫化物滤饼当中含铁量相对较高,它产出的铁酸锌的量也是相对较大的,而且焙烧过程的比重会急剧升高,使得沸腾层的压强增大,这也会使得沸腾炉内部环境的压力值增大;

2.1.1与锌精矿相比,焙烧炉处理硫化物滤饼的难度要大得多,主要是硫化物滤饼的产出是来源于锌湿法冶炼氧压浸出的产物,而浸出锌精矿也是来源于是由多个矿山共同共给的,其成分也相对复杂,含硫也是随着工艺的改变而改变,其它杂质和成分也一样如此,因此,焙烧炉处理硫化物滤炉温控制要求很严格。

2.1.2锌和二氧化硅对于沸腾炉焙烧的影响,主要表现在这两种元素含量较高时,那么就会产生一些低熔点的物质,这时会产生粘结状态,造成沸腾炉的流化床造成破坏,影响到炉内的沸腾状况,使得沸腾腾的热量导出相对较少,沸腾炉内部的能力降低,阻力加大,处理能力下降。

2.1.3由于硫化物滤饼含硫元素含量较高,在焙烧的过程当中往往会产生大量的热量,使得沸腾炉内部的温度难以控制,进而产生温度过高,导致沸腾炉事故的问题,这也会影响到整个焙烧炉的稳定运行。

2.2硫化滤饼粒度的影响。

在沸腾炉生产的过程当中,入炉物料的颗粒状态也会影响到沸腾炉当中的生产效率,为了焙烧炉长期稳定运行,入爐前的硫化物滤饼的粒度必须进行严格的破碎和筛分,粒度过大,会造成炉床过风短路,沸腾加快弱化。而粒度过小,极容易造成余热锅炉和旋风二次燃烧,系统温度后移,加快余热锅炉和烟道结渣,导致抽风系统阻力增大,使得沸腾焙烧炉的炉床无法正常运行。

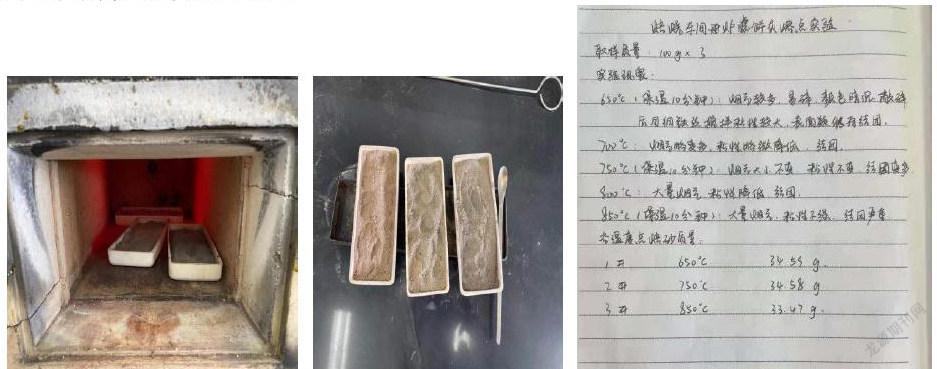

3、操作条件的选择及技术改造。

3.1强化配料管理。

为了能够更好提高焙烧炉处理硫化物滤饼的运行周期和效率,以便提高处理能力,就必须要对配料强化管理,严格对滤饼进行分类处理,定期对焙烧炉内焙砂进行直排并筛分,并进行粒度分析,有必要时配入一定量其它物料,使炉内焙砂钙硅比在正常范围内,这样可以更好的保证在焙烧的过程当中,能够更好地保证焙烧质量。当然也可以在入炉前进行配料,以保证所入炉物料分部均匀,以便确保物料达标。

3.2沸腾炉的控制。

由于锌氧压浸出的矿源复杂多变,造成产出的硫化物滤也随之改变,针对滤饼物料渣性多变的情况,选择性对入炉物料进行灰熔点实验,以实验结果为指导,与生产实践相结合,摸索出适合处理现状温度的硫化物滤饼方案,有助于提高焙烧炉的运行周期,并有较好的稳定性和可控性,最终达到长周期运行的目的。

3.3强化上料系统管理。

对于焙烧炉影响最大是滤饼的粒度和水份,在进行焙烧前须上料烘干和破碎及筛分,入料的粒度对于沸腾炉的生产效率会产生极大的影响,所以说在保证配比合理的基础上还需要对上料系统当中的材料进行物理成分分析,也就是说控制原材料的粒度,只有这样才能够减少设备故障,提高焙烧烧炉的生产周期,从而提高处理能力.

4、结束语

根据以上叙述内容,我们可以知道在采用湿法炼锌的工艺过程当中,用炼锌焙烧沸腾炉改烧硫化物滤饼,影响的因素是相对较多的,比如说物理成分影响炉料的化学成分等,当然,一些外界的不可控因素以及设备的因素也会对产生影响啊,为了能够更好的实现沸腾炉焙烧,锌精矿改烧硫化物滤饼,可以采用精细化管理的方式来控制,延长沸腾炉的炉期,以便更好地强化焙烧炉的生产,当然对操作原料及沸腾炉的选择也是一个重要的影响因素,总之我们要对这些问题进行综合探讨,才能够更好提高焙烧炉处理硫化物滤饼生产能力和质量。

参考文献:

[1]邓学广.硫化锌精矿氧压浸出硫渣的综合回收研究及应用[J].有色金属(冶炼部分),2020,(09):127-130.

[2]闫超.沸腾焙烧炉炉底损坏原因分析及提高使用周期措施的探讨[J].工业炉,2020,42(04):70-72.

[3]李文君.处理硫化物滤饼工艺设计和实践[J].有色冶金设计与研究,2019,40(05):17-18+25.

[4]尹亚平.影响硫化锌精矿沸腾炉炉期因素及应对措施分析[J].科技风,2019,(24):155.

[5]毋海峰.锌精矿沸腾焙烧炉焙砂可溶锌率的影响因素及对策[J].湖南有色金属,2019,35(01):38-40+76.