纯铜板大面积搭接叠加电阻钎焊工艺及缺陷检测

李学浩 朱仁萍

摘要:对不同叠加面积的纯铜板进行搭接电阻钎焊工艺试验和钎缝的超声波探伤、金相测试研究。结果表明:施加电极压力大小和施加压力的均匀性是钎合率达到要求和焊接质量稳定的关键因素,选用合适的电极压力可以使不同叠加面积的纯铜板电阻钎焊获得理想的钎合率。平均宽度小于78 μm的钎缝内部以局部焊缝间隙小形成的未熔合缺陷为主,平均宽度大于78 μm的钎缝内部以钎料未填满形成的“ 疏松 ”和圆形孔洞缺陷为主,超声波探伤与金相测试的钎合率大小相一致,可以采用超声波探伤对大面积叠加电阻钎焊的钎合率进行有效的检测。

关键词:电阻钎焊;超声波探伤;钎合率;电极压力

中图分类号:TG454 文献标志码:A 文章编号:1001-2003(2021)04-0081-06

DOI:10.7512/j.issn.1001-2303.2021.04.16

0 前言

目前,国内外空冷汽轮发电机并联环(铜排式环形引线)和大型电机导电排的环形铜排和引线搭接叠加焊接以感应钎焊和火焰钎焊为主,搭接叠加部分的面积为25 mm×35 mm~100 mm×200 mm,单个工件厚度5~20 mm。钎缝间隙和间隙大小的均匀性是保证钎焊焊接质量的关键,纯铜工件散热较快、钎焊面积大、厚度较厚,若采用火焰钎焊和感应钎焊,必须采用专用夹具夹紧来保证钎缝的间隙大小和均匀性。火焰钎焊采用气体火源加热工件,无法使整个钎缝达到同一个温度,纯铜在还原性火焰气氛下钎焊易发生氢脆[1];感应钎焊的温度均匀性取决于线圈的布置,同时要考虑工件的夹紧[2],而线圈的布置很难保证在整个钎缝区域温度达到均匀。因此,采用火焰钎焊和感应钎焊在实际焊接过程中,因工件的夹紧和温度均匀性问题造成钎合率低而进行二次钎焊的情况频繁发生。电阻钎焊无需制作专门夹具,它是利用焊机自身的液压机构将力传递给石墨电极将工件夹紧,石墨电极全部覆盖钎缝区域,钎缝间隙均匀,通过石墨电极传热给工件和工件与钎料之间的电阻热来熔化钎料,加热较为均匀。通常电阻焊机功率较小,加热速度较慢,连接石墨电极的台面较小,可装夹的石墨电极面积小,无法覆盖大的焊接区域。

本研究为了实现并联环、导电排纯铜板大面积搭接叠加的电阻钎焊,定制了一台160 kW电阻焊机,加大了工作台和连接石墨电极的台面,使其可以装夹200 mm×200 mm的石墨电极。采用电阻焊机对纯铜板叠加进行钎焊试验,对不同尺寸的钎缝(两件母材叠加覆盖区域)施加不同的电极压力进行钎焊,采用超声波探伤方式来检测焊缝钎合率,以此确定压力大小和焊接效果,并解剖钎缝,来验证钎焊间隙的均匀性和超声波探伤检测钎合率的准确性。

1 焊接材料及设备

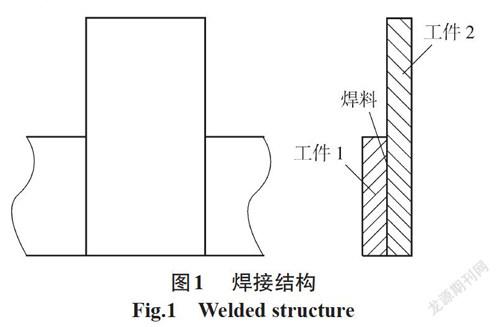

焊接用母材均为T2铜,焊接结构是两件母材直接搭接叠加,如图1所示,中间放置片状钎料。由于电阻钎焊时钎剂易造成导电不良而无法启动加热,故选用在空气中具有自钎作用的含有P元素的BCu80AgP钎料,该钎料在含P的铜基钎料中导电率较高,熔化温度640~815 ℃[3],焊接温度为815~

900 ℃。

电阻钎焊的电阻焊机型号为GKH-160,功率160 kW,焊机的电极为石墨块,通过石墨电极夹紧工件,通电焊接时,电流经过石墨電极传导至工件,利用通电时石墨电极的传热和铜板与钎料之间的电阻热来加热铜板和钎料。

采用CTS-23A超声波探伤仪和2 MHz的K2K直探头对钎缝进行超声波检测,以判断钎缝的钎合率情况。

2 钎焊过程

电阻钎焊示意如图2所示,焊机石墨电极的面积不小于两件铜板的叠加钎焊面积,工件的放置必须保证钎焊面积全部在电极的覆盖范围内。在两铜板之间预置0.2 mm厚的BCu80AgP片状钎料,设置焊机电极压力,移动焊机上下电极夹紧铜板,焊接时测试电极温度。通过试验得知,铜板工件的温度比电极温度低60~80 ℃,电极的设定温度比焊接温度高60~80 ℃,实际焊接过程中电极设定温度为940 ℃。加压完成后,通电加热,焊接过程中可根据钎料熔化情况适当小幅度调节温度,观察侧面钎缝钎料熔化情况,待侧面钎缝的箔状钎料全部熔化后,使用φ2 mm的BCu80AgP焊丝补充四周钎料不充分的地方,补充完成后断电停止加热,压力继续保持一段时间,待温度降至550 ℃以下,钎缝稳定后,再卸载压力,取下工件。

文中对不同厚度及不同搭接面积的工件进行试验,母材搭接叠加面积分别为20 mm×35 mm、60 mm×60 mm、100 mm×100 mm,单件母材厚度5~15 mm,设置压力0.5~4 MPa,焊后检测表面压痕、钎合率。

3 钎缝钎合率检测及结果分析

3.1 钎缝钎合率超声波检测方式

利用超声波通过铜母材后在钎焊层的反射和透射率不同,表现为反射波幅度的大小,对钎焊层进行探伤。铜的声阻抗和铜银钎料的声阻抗接近,若铜银钎料层与铜母材结合良好,超声波纵波几乎全部从铜母材透射到铜银钎料层,无杂波反射;当铜银钎料层和铜母材结合不良时,就会产生空气间隙、夹渣等,铜母材或铜银钎料与间隙或夹渣之间为异质界面,超声波在异质界面处会产生较强的反射波。因此,可以根据钎缝界面处反射波幅度的大小来判断钎焊质量的好坏[4-6]。

参考西门子公司PS-84357JE《定子上下接头连接超声波探伤规范》对钎缝钎合率的判定方式,钎焊后靠近钎缝处铜板的内部组织和钎缝处铜板的内部组织最相近,底波的回波高度一致,因此选择在单件铜板靠近钎缝处进行超声波探伤灵敏度的调节。将探头放置在此位置,使一次底波的反射讯号达到最大,并调整波幅至屏高的80%,在此基础上增加12 dB作为探伤灵敏度,以两个铜板之间钎接面反射波幅大于或等于80%的区域为钎接不良区域,其余区域为钎接良好区域。在实际操作过程中,探伤检测前将钎缝覆盖区域划分成若干个方格,如图3所示,每个方格尺寸为10 mm×10 mm,对每一个方格探伤,钎接良好的方格数与总方格的比值即为钎合率的百分比。

3.2 不同叠加尺寸工件试验结果

选取20 mm×35 mm、60 mm×60 mm、100 mm×

100 mm三种叠加尺寸进行电阻钎焊试验,两件母材厚度为7.5 mm、15 mm,电极压力分别为0.5~1.5 MPa、1.5~3.5 MPa、2~3.5 MPa,按上述超声波探伤灵敏度进行钎缝检测。在不同压力下,试验钎缝的超声波探伤钎合率和铜板表面电极压痕情况结果如表1所示,可以看出,叠加尺寸较小的工件(20 mm×35 mm)施加0.5 MPa的电极压力即可获得较好的钎合率,当压力增加到1.5 MPa时,工件表面在高温环境下开始发生塑性变形,产生明显的电极压痕;当叠加尺寸为60 mm×60 mm、100 mm×100 mm时,电极压力达到2 MPa时,钎合率仍较低,随着压力的加大钎合率不断增加,但当工件表面发生明显变形时,钎合率仍未达到100%。由此可以得出,电阻钎焊的钎合率与搭接叠加尺寸和电极压力相关,选择合适的电极压力能够使电阻叠加钎焊获得较高的钎合率;同一搭接叠加尺寸,在铜板未有明显变形的情况下,电极压力越大钎合率越高;搭接叠加尺寸较小时,施加较小的电极压力就可以得到较高的钎合率,这是因为搭接叠加尺寸越小、铜板的不平整度越小,施加较小的压力即可得到均匀的钎缝间隙,从而得到较高的钎合率;搭接叠加尺寸越大,铜板的不平整度越大,要想获得理想的钎合率必须加大电极压力来消除铜板的不平整度,使两铜板之间间隙趋于均匀。当工件表面发生明显变形而钎合率仍未达到100%的可能原因有:铜板叠加面积较大,很难使两铜板之间的间隙完全均匀,间隙大的部位钎料不易充满,在加热钎料熔化过程气体排出路径较长,气体未完全排出。

3.3 金相分析

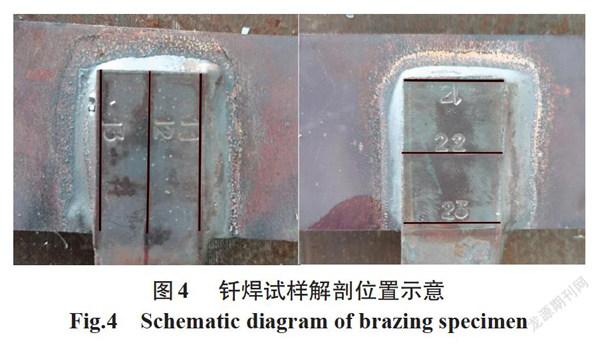

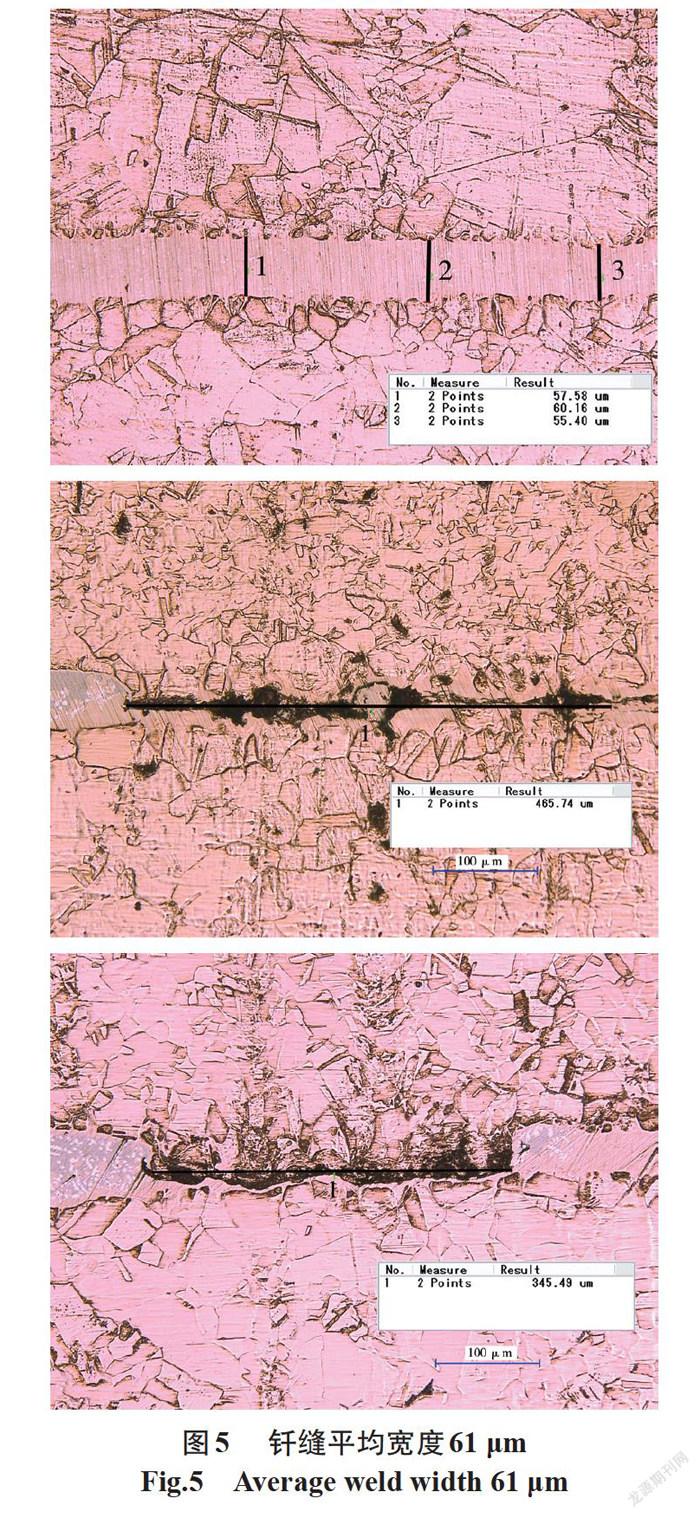

选择1-2#(20 mm×35 mm、压力1 MPa)、2-3#(60 mm×60 mm、压力2.5 MPa)钎焊后试样各2件进行解剖,如图4所示,纵向和横向沿6条黑线位置将试样剖开,1-2#、2-3#各做6条钎缝的金相。平均宽度为61 μm的钎缝金相组织如图5所示,未钎合的局部微观区域的间隙都小于10 μm,形成未钎合的原因可能为:钎料熔化后,电极压力作用使母材不平整的局部微观区域钎缝间隙过小,钎缝内钎料量较少,对钎缝两侧母材未能形成有效的自钎作用,润湿能力差,造成了钎料的流失,在钎缝内形成夹渣和未钎透。因间隙过小形成钎料缺失的单个缺陷的长度不超过400 μm,累计总长度不超过所有钎缝长度的1.5%。

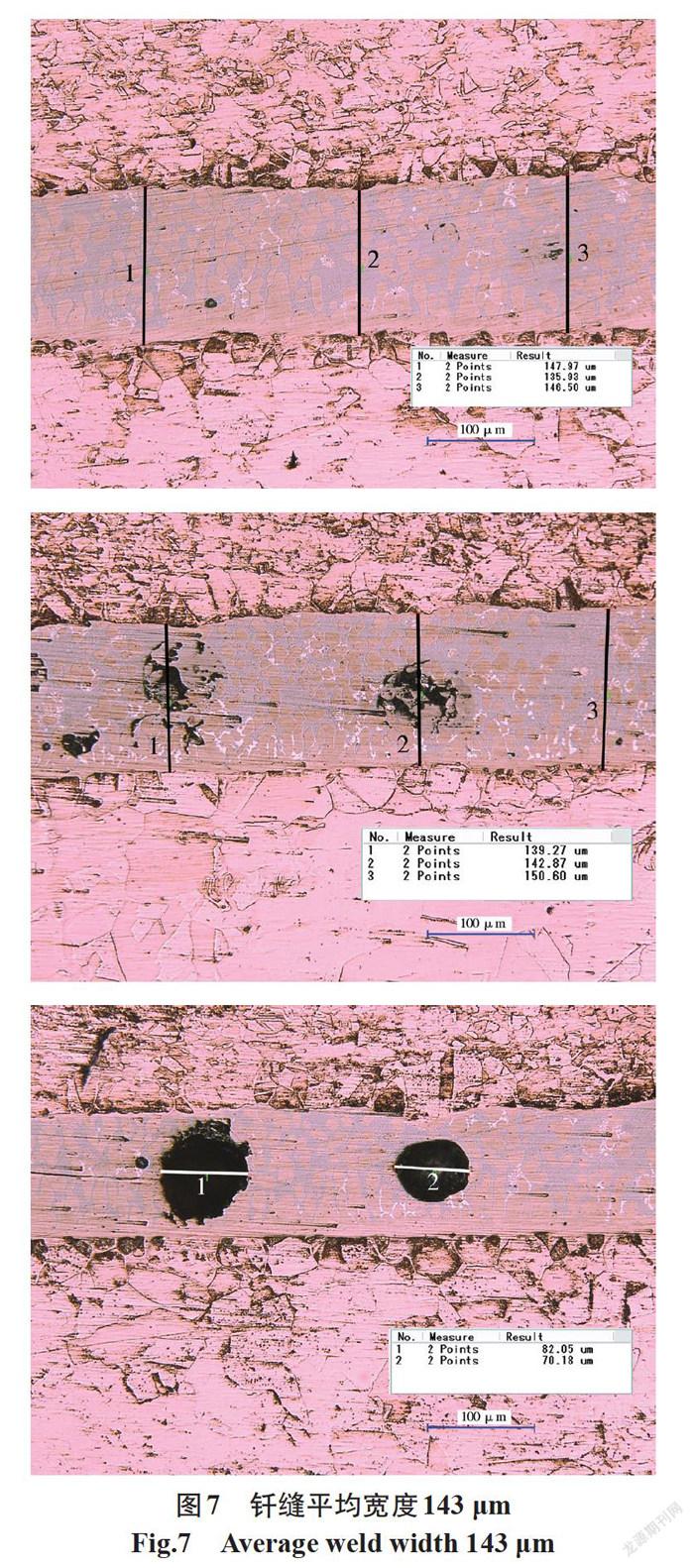

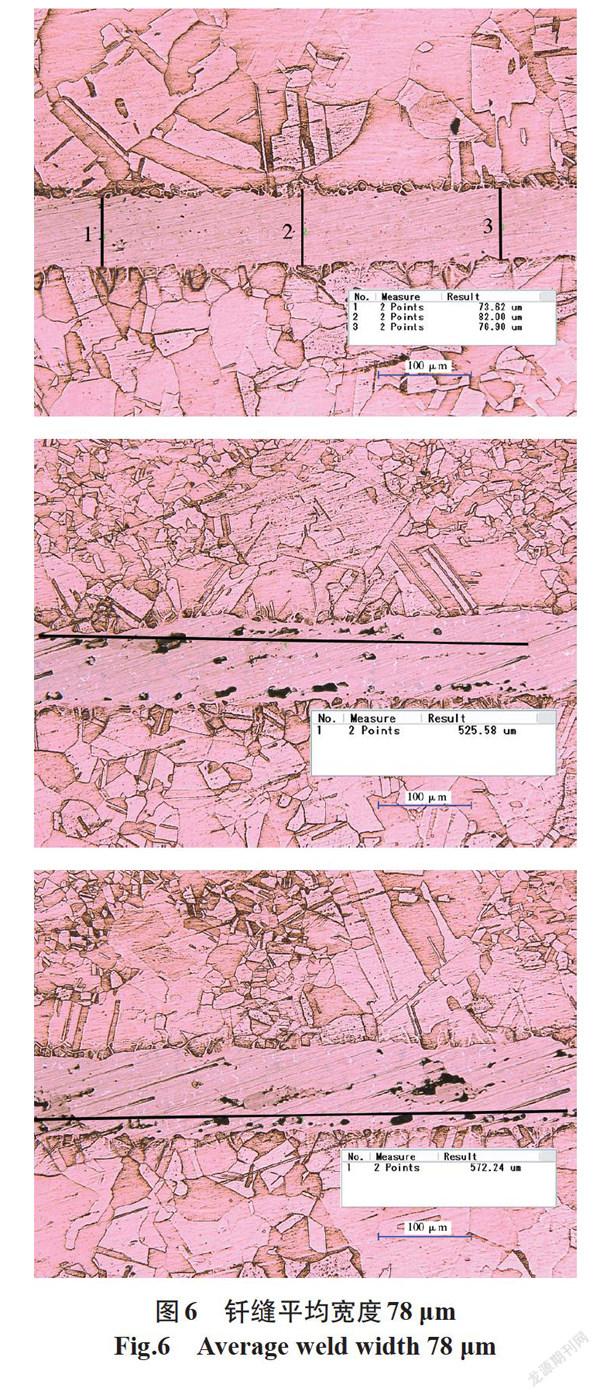

平均宽度达到78 μm的钎缝金相组织如图6所示,钎缝存在“ 疏松 ”缺陷,平均宽度为143 μm的钎缝金相组织如图7所示,钎缝内存在的主要缺陷为“ 疏松 ”和“ 疏松 ”集中形成的“ 缩孔 ”,焊缝的致密度降低。分析产生“ 疏松 ”和“ 缩孔 ”的原因为:BCu80AgP钎料固液区间相对较大,凝固过程中熔池金属的液体收缩和凝固收缩之和大于固态收缩,当钎缝间隙较大时,毛细作用减弱,两者收缩之差引起的孔洞得不到外部液体钎料的补充,在相应部位形成的分散而细小的孔洞称为“ 疏松 ”,大而集中的孔洞为“ 缩孔 ”。因此,铜磷钎料比固液区间小的银基、铜锌等钎料的钎焊间隙要小。

1-2#最大钎缝宽度143 μm,而2-3#最大钎缝宽度200 μm,超过78 μm长度的占6条,总体焊缝长度的比例远高于1-2#,金相测试宽度结果与搭接叠加面积越大钎缝间隙越不均匀的分析相吻合。

测量1-2#和2-3#钎缝的缺陷长度(各6条),1-2#的总体钎合率为96%,2-3#总体钎合率为84%。由表1可知,2-3#钎缝超声波探伤的钎合率為81%、83%,与金相分析结果基本一致;1-2#钎缝超声波探伤的钎合率为100%,与金相分析相差4%,出现偏差的原因为:1-2#内部缺陷基本都以单个极小缺陷出现,单个缺陷长度较短,对超声波探伤钎缝界面波影响很小。小缺陷超声波探伤波形示意如图8所示,钎缝界面回波高度为满屏刻度的25%,未达到80%,判定为钎焊良好区域,因此,存在小缺陷超声波探伤的钎合率好于金相测量的钎合率,因本身钎合率较高,超声波探伤出现4%的偏差,对钎合质量的判定不会产生大的影响。2-3#钎缝中的密集型“ 疏松 ”或孔洞缺陷占缺陷的比例较大,这类缺陷使超声波探伤钎缝界面波的回波幅度较大,如图9所示,一次底波衰减,钎缝界面回波高度超过了满屏刻度的80%,判定为钎焊不良区域,因此,超声波探伤钎合率与金相测试结果更接近。从以上分析来看,采用PS-84357JE规范中的灵敏度进行纯铜大面积叠加电阻钎焊超声波探伤钎合率的测试是较为可靠的。

4 结论

(1)由20 mm×35 mm、60 mm×60 mm、100 mm×100 mm三种叠加尺寸纯铜板电阻钎焊超声波探伤结果显示,选用合适的电极压力均可获得80%以上的钎合率。

(2)在对纯铜板大面积搭接叠加电阻钎焊过程中,施加压力大小和施加压力的均匀性是钎合率达到要求和焊接质量稳定的关键因素。

(3)钎缝的金相测试结果显示,平均宽度小于78 μm的钎缝内部以局部焊缝间隙小形成的未熔合缺陷为主,平均宽度大于78 μm的钎缝内部以钎料未填满形成的“ 疏松 ”和圆形孔洞缺陷为主。

(4)金相测试缺陷长度的钎合率与超声波探伤测试的钎合率大小相一致,选用合适的灵敏度,可以采用超声波探伤对大面积叠加电阻钎焊的钎合率进行有效的检测。

参考文献:

史耀武. 中国材料工程大典(第22卷)[M]. 北京:化学工业出版社,2006:644.

罗橙,田文. 220 MW空冷汽轮发电机定转子线圈钎焊工艺研究[J].东方电机,2007(3):44-46.

顾曾迪,陈根宝,金心浦. 有色金属焊接[M]. 北京:机械工业出版社,1995,214-217.

曲淑琴,成奇. 铜排与端环钎焊的超声波检测[J].上海大中型电机,2001(3):46-48.

赵杰,刘建屏,蔡文河,等. 发电机线棒并接头焊接质量超声检测研究[J].华北电力技术,2015(3):54-59.

邓伟勇,王麟. 600 MW汽轮发电机线转子线圈钎焊接头超声波探伤方法研究[J].东方电机,2009(1):7-10.

收稿日期:2020-12-02

作者简介:李学浩(1981—),男,硕士,高级工程师,主要从事有色金属(特种铜合金)及特种焊接的研究。E-mail:lxh4402916@163.com。