MT5500型电动轮自卸车交流传动控制系统研制

张乐平 陈晓可

摘要:针对MT5500型电动轮自卸车交流传动控制系统存在电制动力矩不足的问题,提出对其交流传动控制系统进行改进设计。文中介绍了该交流传动控制系统的总体结构及基本功能,研究了对其牵引逆变器、制动斩波回路进行改进设计的具体设计方法,最后通过样机实验对其效果进行了验证,结果表明:通过对该型车交流传动控制系统进行改进设计后,其制动效果得到明显提升,且工作性能稳定,取得了满意的控制效果。

关键词:电动轮自卸车;交流传动控制系统;改进设计;样机研制

中图分类号:U272.6+4 文献标识码:A 文章编号:1674-957X(2021)05-0200-04

0 引言

矿山重型电动轮自卸车因具有运输效率高、运量大、经济性好等优点[1-3],已成为年开采量千万吨级以上露天矿山的理想运输工具;而作为电动轮自卸车的动力传动方式,鉴于交流传动具有结构简单、成本低、维护方便等优点[4-6],目前也已发展为其动力传动的主流。

MT5500型电动轮自卸车目前是我国大型露天煤矿的主力车型之一,其交流传动系统采用国外某公司配套产品。然而在实际使用过程中,其交流传动控制系统便暴露出電制动力矩不足等问题,尤其是在车辆满载下坡过程中,如果不采取提前降速(需降至低于10公里/小时)措施的话,则难以实现在坡道上很好的控制住车速,给安全生产带来极大隐患。为此,针对目前交流传动控制系统存在的上述问题,对其控制系统进行了改进设计,并通过样机实验对其效果进行了验证,结果证明了该改进设计的有效性和可行性。

1 交流传动系统总体结构

交流传动系统总体结构如图1所示。主要包括:柴油机、同步发电机、通风机、整流装置、变流器柜(含励磁装置、牵引逆变器、制动斩波控制回路)、制动电阻箱、电动轮及车载管理监控系统等。其基本工作原理是:该传动系统采用柴油机作为动力来源,即由柴油机带动同步发电机发电,同步发电机发出的交流电首先经整流装置变为直流电后,再由牵引逆变器将其变换为可变压变频的交流电,驱动装在后轮电动轮内的牵引电机,牵引电机再通过齿轮减速装置减速后驱动车辆运行。每个电动轮由一独立的牵引逆变器控制,以便为牵引和制动提供单独扭矩控制。车辆运行在制动工况下,牵引电机工作在发电状态,三相交流电通过逆变器回馈到直流母线,通过制动电阻消耗其制动能量,实现无摩擦的电制动方式。交流传动系统技术参数如表1所示。

2 牵引逆变器设计

牵引逆变器主要由牵引相模块、控制单元、整流器、制动接触器等组成,其主电路如图2所示。

在牵引模式下,逆变器的基本功能是控制柴油机转速和发电机的励磁,并将直流电压变换成幅值和频率都可调的三相交流电,给牵引电动机供电;而在电制动模式下,其基本功能则是将电机的动能转化为电能,在制动电阻栅上消耗掉。

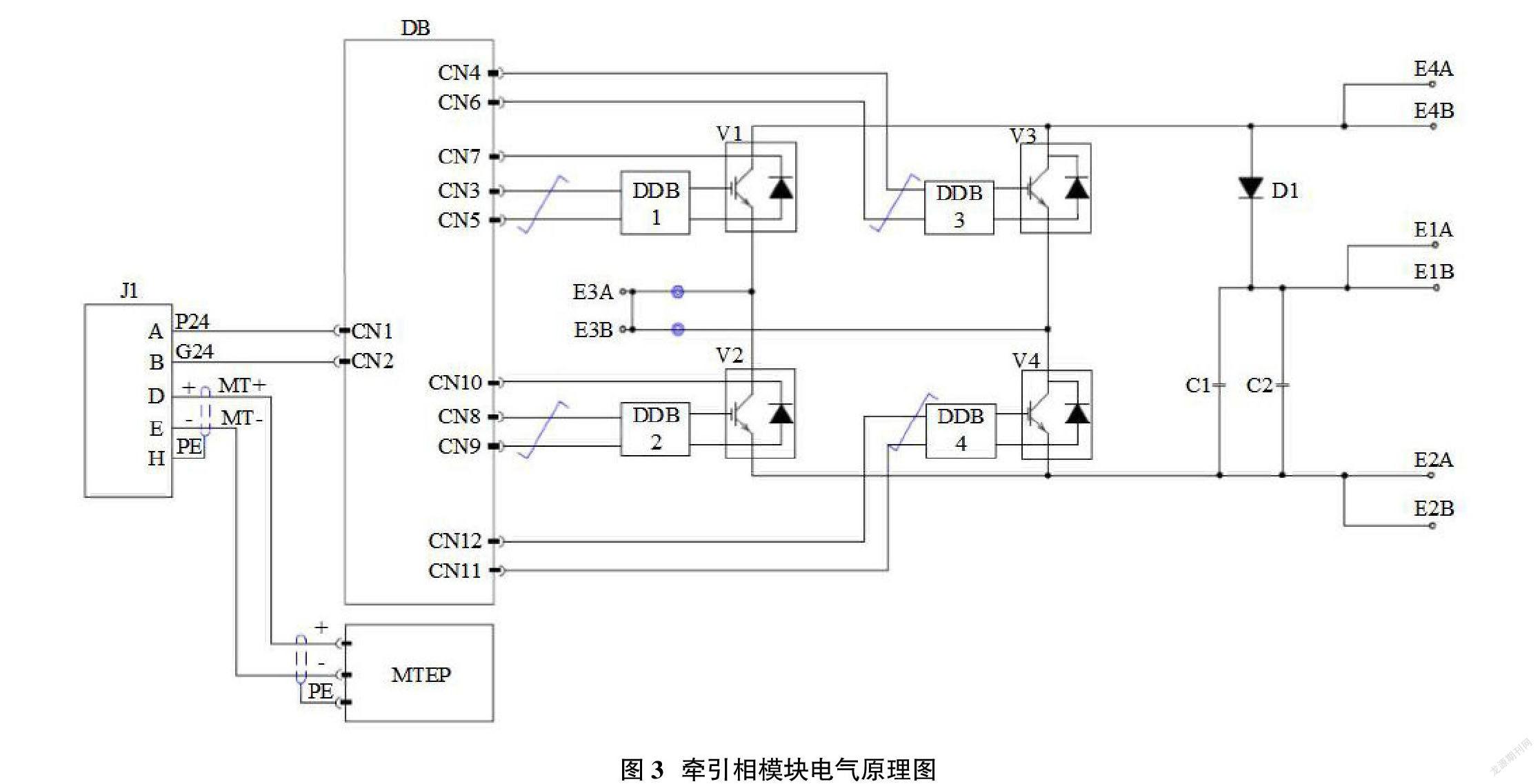

2.1 牵引相模块设计

牵引相模块的电气原理图如图3所示。

在牵引相模块内部集成有4个IGBT模块、一个门极驱动器、一个二极管及两个吸收电容。其中:4个IGBT模块V1-V4组成一个上下桥,门极驱动器集成有V1-V4的门极驱动模块DDB1-DDB4,二极管D1和两个电容C1及C2与外部的电阻构成吸收回路,吸收IGBT关断时的过电压。

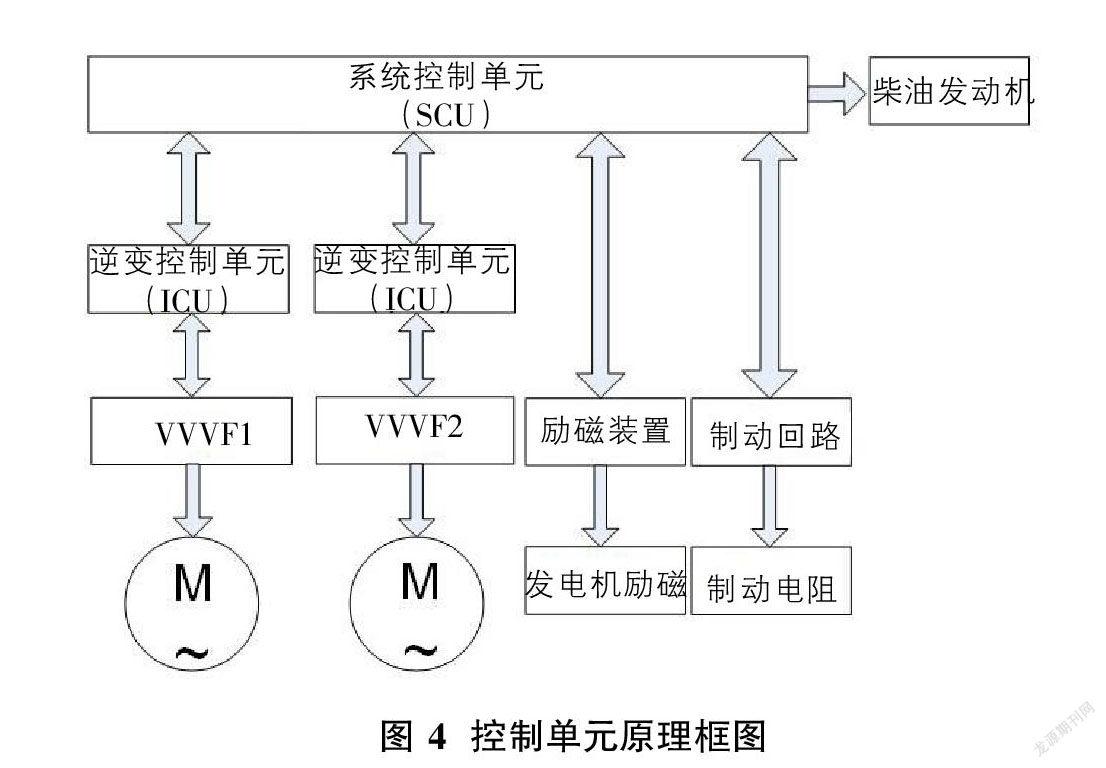

2.2 控制单元设计

控制单元包括一个系统控制单元(SCU)和两个逆变控制单元(ICU),其原理框图如图4所示。

其中:系统控制单元(SCU)的基本功能主要包括:① 控制柴油机转速及发电机励磁,将机械能转化为电能;② 实现自卸车牵引、制动特性计算,根据负载进行实时功率控制,确保柴油机、发电机、逆变器和牵引电机的功率匹配;③ 实时监测系统运行状态,在系统运行状态出现异常时,能实现系统故障的自动诊断与快速保护。此外,该控制单元还优化了自卸车的防溜车设计,实现了空转滑行控制等功能,即在溜车保护模式中,其电制动力会自动调节,使车辆自动投入电制动,从而使车辆制动时不至于溜车而造成安全事故。

逆变控制单元(ICU)的基本功能是:发电机发出的交流电经整流装置变为直流电后,控制逆变器将直流电变换为可变压变频的交流电,驱动装在后轮电动轮内的牵引电机,以实现自卸车的运行控制。在整个控制单元中包括两组逆变控制单元,每个逆变控制单元控制一组逆变器以驱动一个电动轮,当一组牵引电机或逆变器模块故障时,可通过系统上位机设置来实现故障的自动隔离而不影响另外一组牵引电机和逆变器的正常工作。

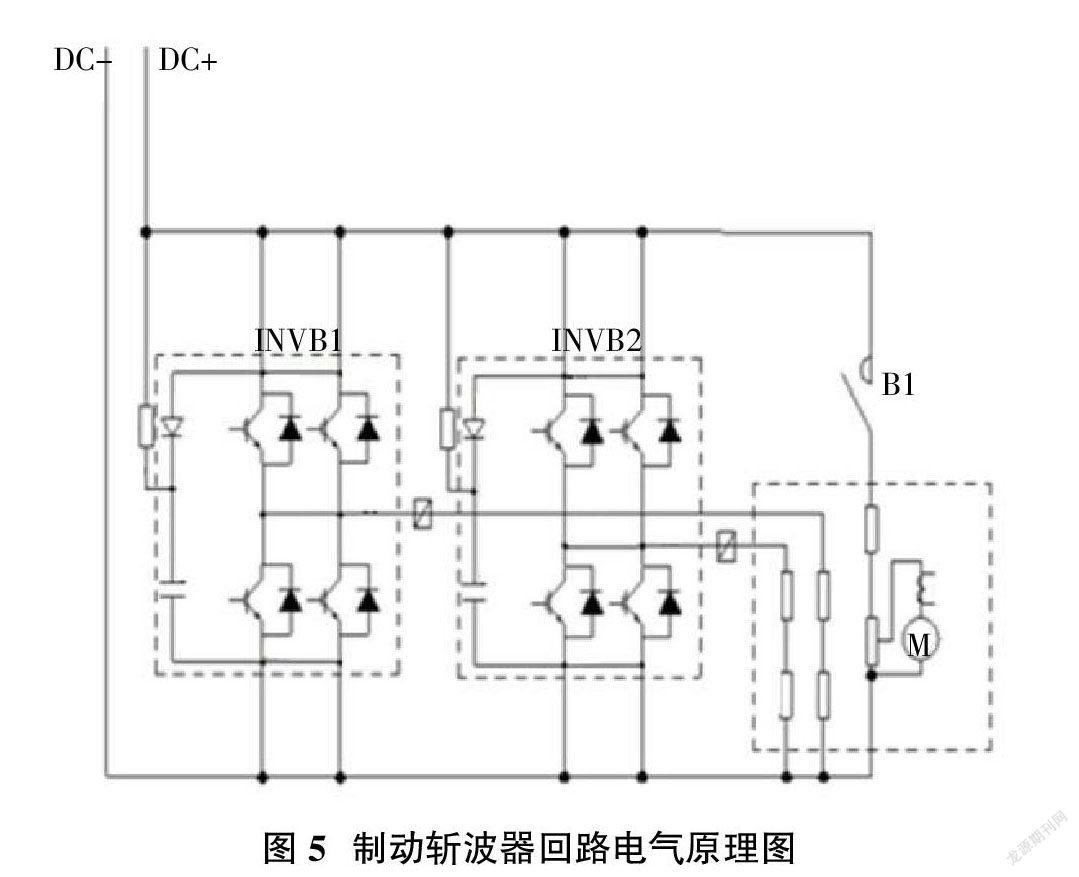

3 制动斩波回路设计

原MT5500自卸车制动斩波回路采用接触器和瞬态斩波器实现制动控制,由于机械开关在大电流下断开会产生严重的拉弧现象,从而严重影响接触器的使用寿命,导致故障率大幅上升。为此,对制动斩波回路进行了改进,其电气原理图如图5所示。图5中,采用接触器B1和两个IGBT模块作为制动回路的控制开关,由于IGBT模块斩波电流可控,避免了机械开关B1在大电流情况下的断开控制,从而可有效延长接触器的使用寿命,达到降低制动斩波回路故障率的目的。

4 基于谐波消除的矢量控制策略

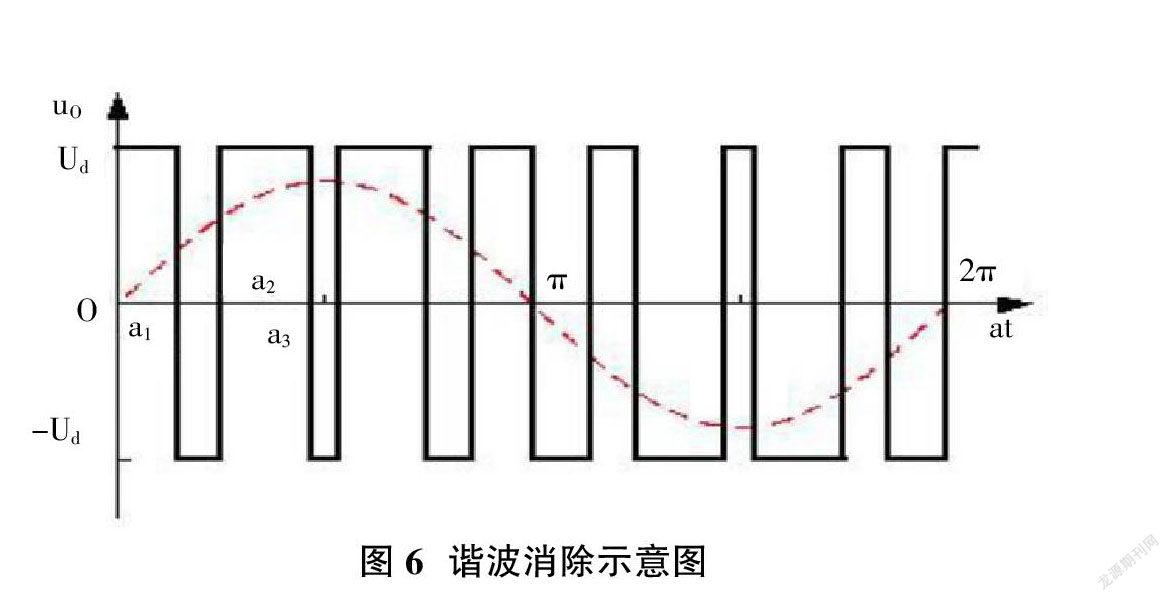

由于逆变器输出谐波将给牵引电机带来电磁噪声污染、转矩脉动等不利影响,因此研究采用一种能有效抑制谐波的控制方法就显得尤为重要。

根据MT5500型电动轮自卸车交流传动系统的控制要求,针对其牵引逆变器提出采用基于谐波消除的矢量控制方法,取得了较好的控制效果。其基本原理是:根据拟定需要消除的谐波次数,同时根据逆变器输出波形的要求,得到其开关角,再根据所得开关角对其牵引逆变器实施控制,从而可达到降低其输出谐波的目的。有关谐波消除的示意图如图6所示。

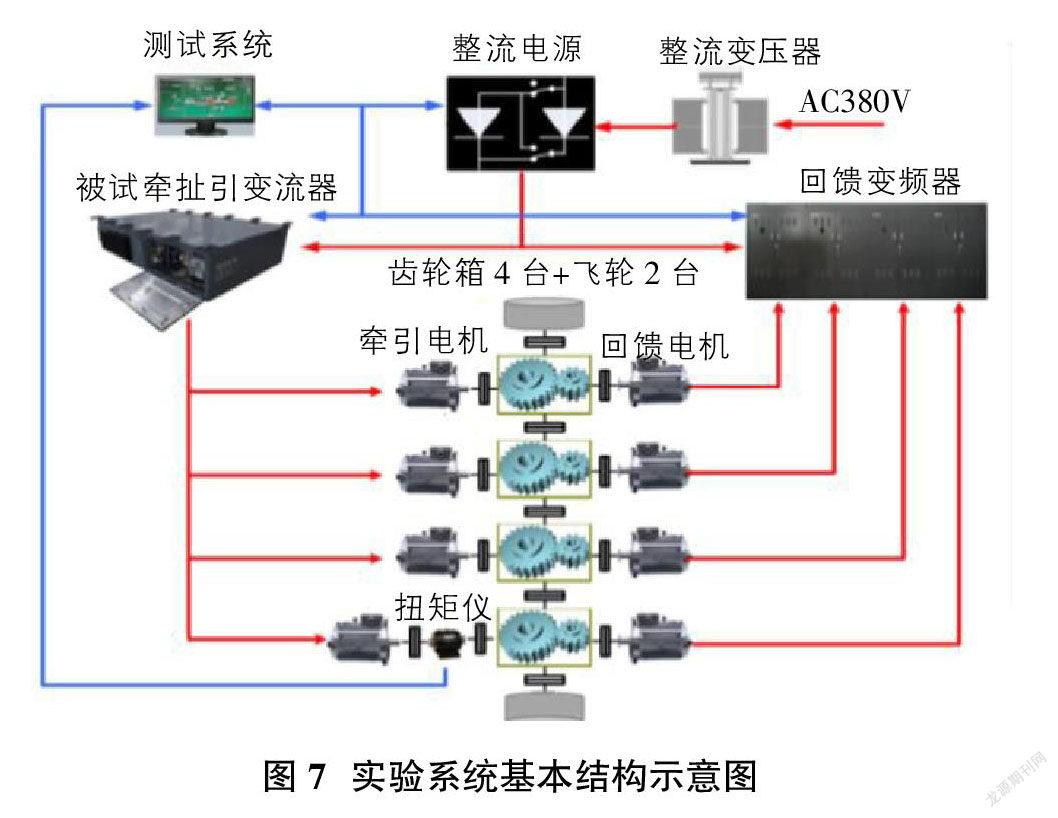

5 样机实验

为验证上述交流传动控制系统改进设计的效果,构建交流传动实验系统进行实验验证,该实验系统基本结构示意图如图7所示,样机实验如图8所示。该实验系统共有四对异步电机串联,每对异步电机中一台工作于牵引状态,相当于自卸车的牵引电机,另一台则工作于制动状态,相当于自卸车的负载,工作于牵引状态的电机由被试变频器供电。

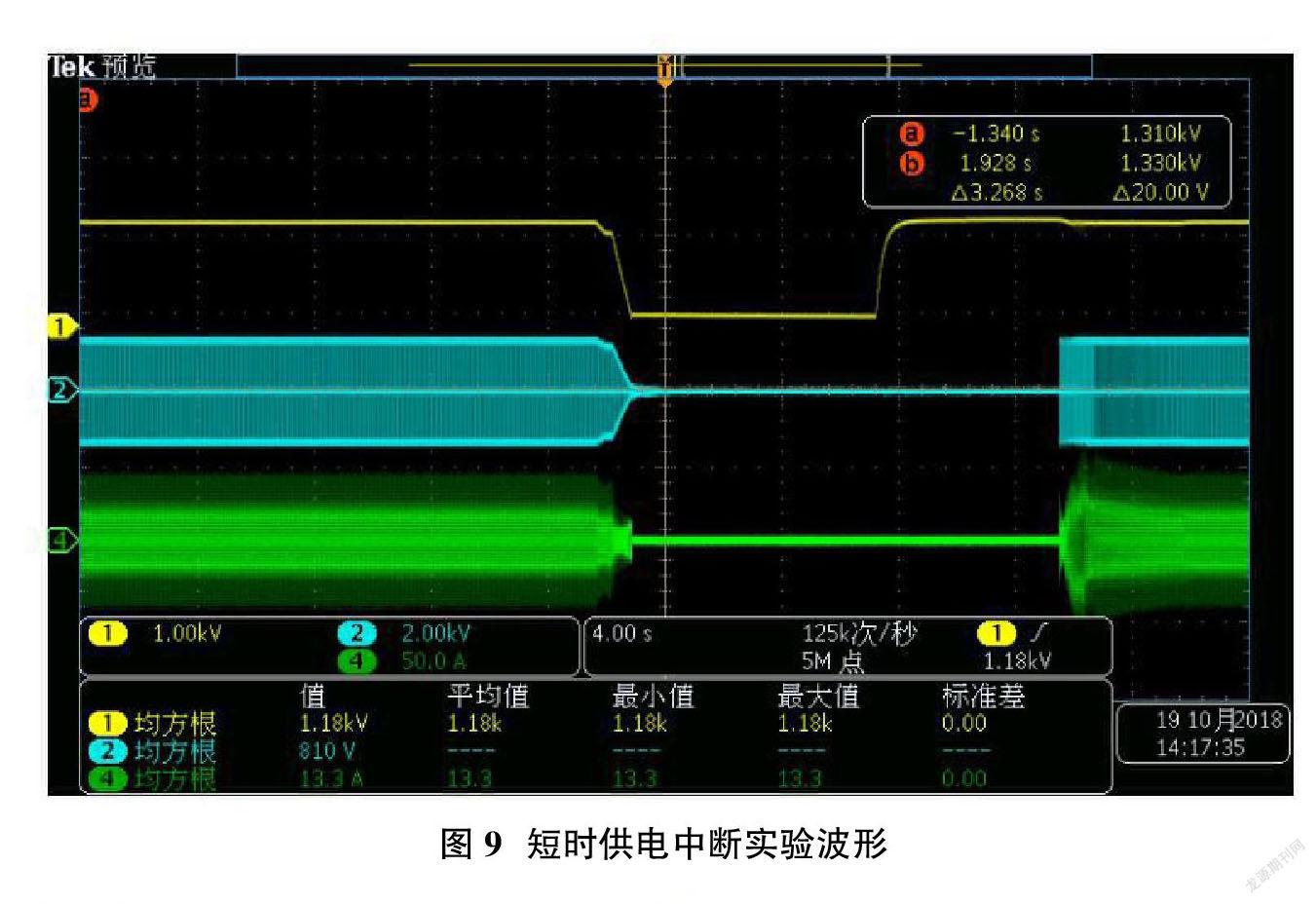

利用该套实验系统,分别针对所研制的牵引逆变器进行短时供电中断实验、网压跳变实验与换流实验。其中:

短时供电中断实验在于验证牵引逆变器在短时中断供电后能否恢复正常运行,具体方法为:使牵引逆变器带负载稳定运行,突然中断供电,并于5s后恢复供电,测得相关实验波形如图9所示。可见,牵引逆变器在供电恢复后,能自动启动并恢复至原工作状态。

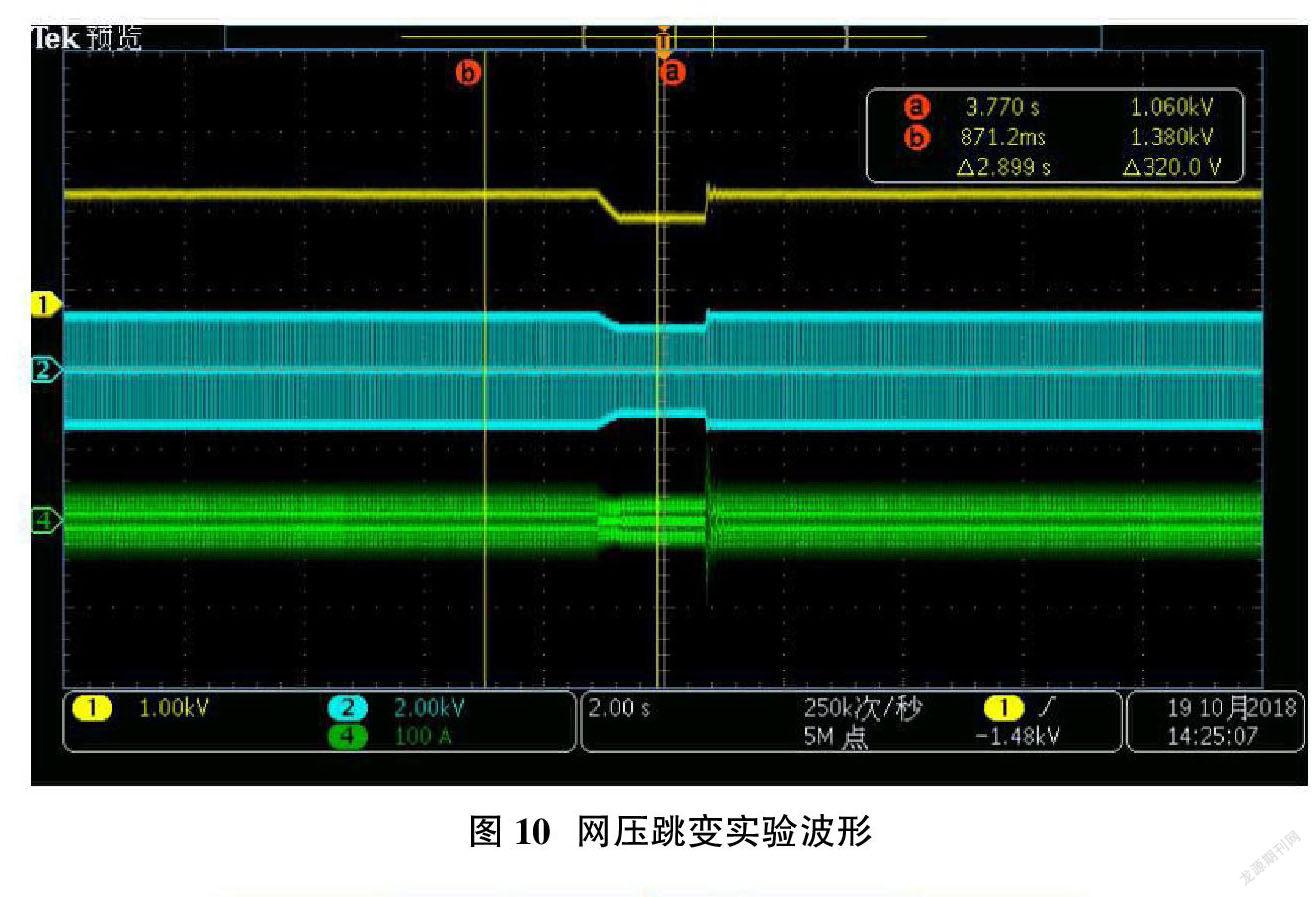

网压跳变实验在于验证牵引逆变器在網压发生跳变时能否保持正常运行,其具体方法为:牵引逆变器正常输入电压为1100V,在运行中突然将其电压增至1400V,经2s后又降至1100V,测得相关实验波形如图10所示。可见,在网压发生跳变过程中,牵引逆变器工作正常,保护无误动。

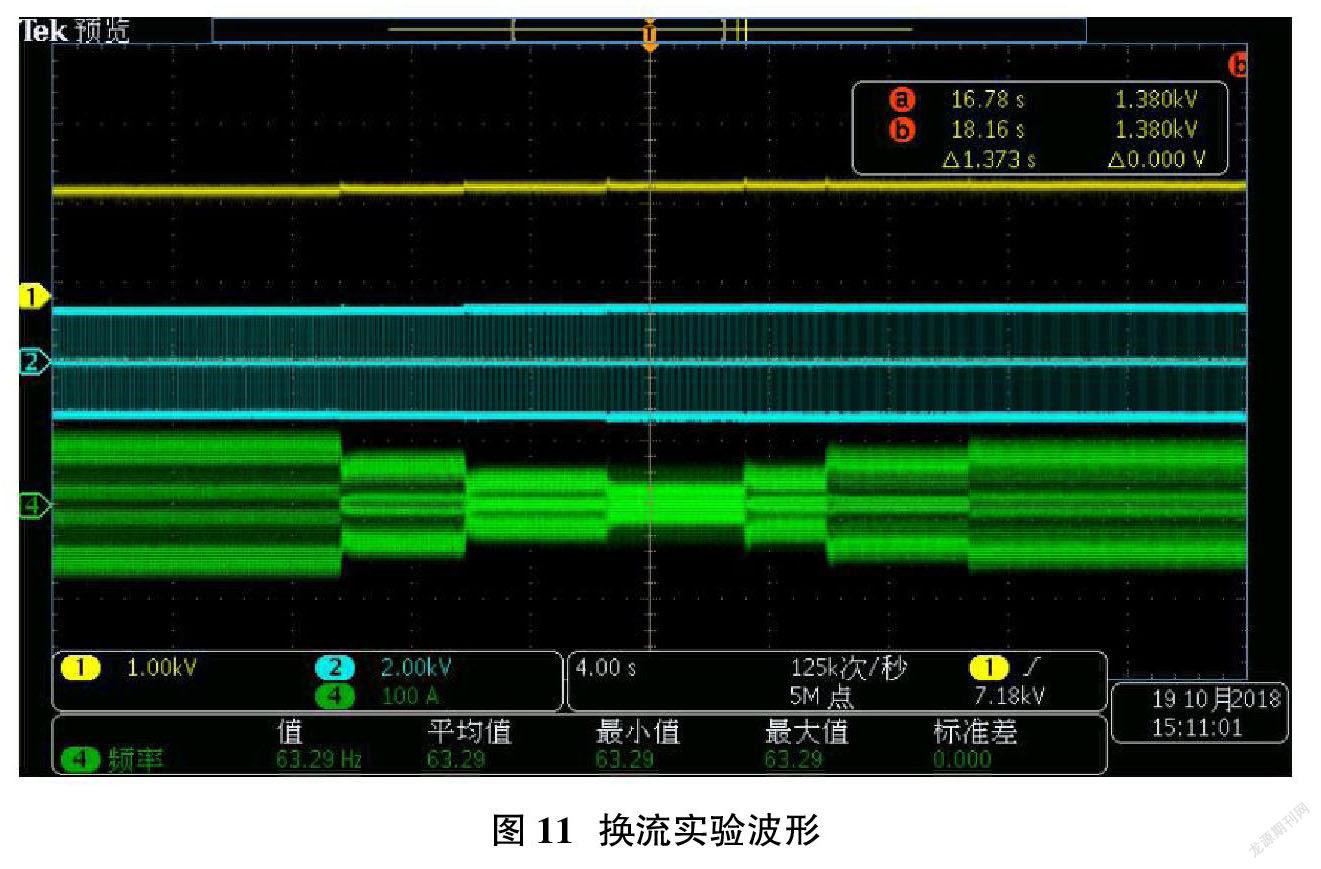

换流实验在于验证牵引逆变器从牵引到制动的运行性能,其具体方法为:令牵引逆变器输入电压为1400V,并使逆变器以最大基准转矩将牵引电机从启动达到最高速度,然后再制动到电机停止,测得相关波形如图11所示。可见,整个过程牵引逆变器工作正常。

6 整车实验

为进一步验证本文针对交流传动控制系统进行改进设计的效果,针对MT5500型电动轮自卸车交流传动控制系统改进前后的制动效果进行对比实验。实验条件设为:自卸车满载并行驶在水平路面上,在将自卸车加速至30km/h后,以最大电制动功率开始制动,测试从电制动开始至完全停车的距离。

实验结果为:在交流传动控制系统改进前,自卸车的制动距离为45.6m;而在改进后,其制动距离降至39.5m,即下降了6.1m。可见,在针对MT5500型电动轮自卸车交流传动控制系统进行改进设计后,其制动距离得以明显下降,因而有效提高了其制动性能。

MT5500型电动轮自卸车制动实验现场情况如图12所示。

7 结论

针对MT5500型电动轮自卸车交流传动控制系统存在电制动力矩不足的问题,提出对其交流传动控制系统进行改进设计。文中介绍了该交流传动控制系统的总体结构及基本功能,研究了通过对其牵引逆变器、制动斩波回路进行改进设计以克服其电制动力矩不足的具体设计方法,最后通过样机实验对其效果进行了验证,结果表明:通过对该型车交流传动控制系统进行改进设计后,其制动效果得到明显提升,且工作性能稳定,确保了电动轮自卸车的安全运行。

参考文献:

[1]郭小定,司胜文,周少武,等.一种新型电动轮自卸车电源系统的研究[J].电力电子技术,2020,54(7):64-66.

[2]米承继,谷正气,蹇海根,等.基于改进应变能密度法的电动轮自卸车车架焊缝疲劳寿命预测[J].中国机械工程,2019,30(1):96-104.

[3]米承继,李文泰,倪正顺,等.电动轮自卸车车架静动态特性分析与优化研究[J].机械强度,2020,42(3):134-142.

[4]陈久伟,李江昀.主动转速补偿策略的卷取机交流传动直接转矩控制系统[J].电子学报,2017,45(12):2936-2943.

[5]魏永清,贺慧英,向东,等.交流传动系统的混合型逆变器控制技术研究[J].电工技术学报,2015,30(14):320-324.

[6]李强,吴命利.交流传动机车与直流传动机车混合运用条件下牵引网电压控制技术[J].铁道学报,2014,36(8):19-24.